Изобретение относится к сварке давлением в твердой фазе и может быть использовано для изготовления прецизионных узлов, состоящих из разнородных материалов, во многих отраслях промышленности, в частности в точном машиностроении и приборостроении.

Известен способ диффузионной сварки (Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976, с.202), при котором при соединении разнородных материалов для снижения основных параметров сварки - температура, давление, время выдержки - между свариваемыми поверхностями размещают промежуточную прокладку из ультрадисперсных порошков металлов. Такой вид промежуточной прокладки по сравнению с широко применяемыми прокладками (фольга, проволока, гальванические или напыленные слои) позволяет, наряду с пониженным термодеформационным воздействием на свариваемые материалы, получать соединения с прочностью σв не менее 100 МПа.

Основной недостаток данной технологии - трудоемкость нанесения равномерного по толщине и плотности порошкового слоя на свариваемые поверхности, особенно в миниатюрных деталях, имеющих разветвленные поверхности.

Наиболее близким к предлагаемому является способ диффузионной сварки по а.с. 1418019, В 23 К 20/16, в соответствии с которым между свариваемыми поверхностями соединяемых деталей располагают промежуточную прокладку из компактного пластичного материала, у которой на каждую из сторон предварительно прокаткой наносят материал, из которого в процессе нагрева образуются ультрадисперсные порошки. Детали сдавливают, нагревают и осуществляют изотермическую выдержку.

Недостатки способа-прототипа:

- в составе прокладки присутствует компактный материал, не всегда являющийся необходимым элементом при сварке прецизионных узлов;

- имеются производственно-технологические трудности по созданию такой трехслойной прокладки с необходимыми толщиной, пористостью, шероховатостью поверхности;

- в процессе нагрева при образовании ультрадисперсных порошков происходит обильное газовыделение с образованием закрытых пор, которые являются дефектами сварного шва, приводящими к снижению прочностных характеристик соединений.

Техническим результатом изобретения является повышение прочностных характеристик сварного соединения и интенсификация процесса сварки.

Поставленная техническая задача решается путем применения промежуточной прокладки в виде ленты, полученной прокаткой ультрадисперсного высокоактивного порошка металла или смеси ультрадисперсных высокоактивных порошков металлов, которые предварительно получают термическим разложением органической соли металла или смесей солей металлов. При этом лента после прокатки имеет толщину τ = 50-75 мкм и пористость θ = 50-60%.

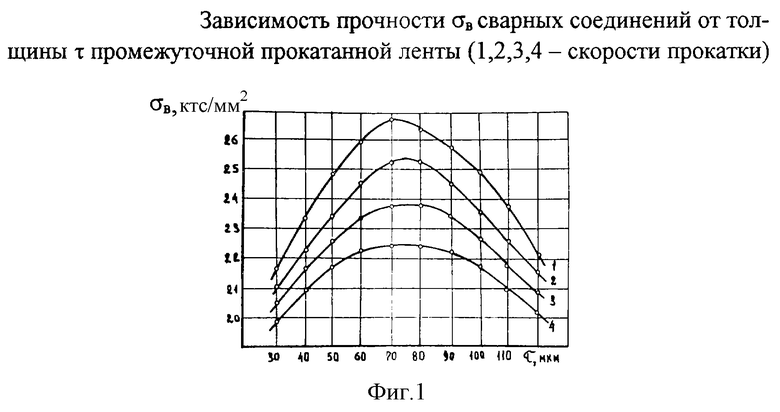

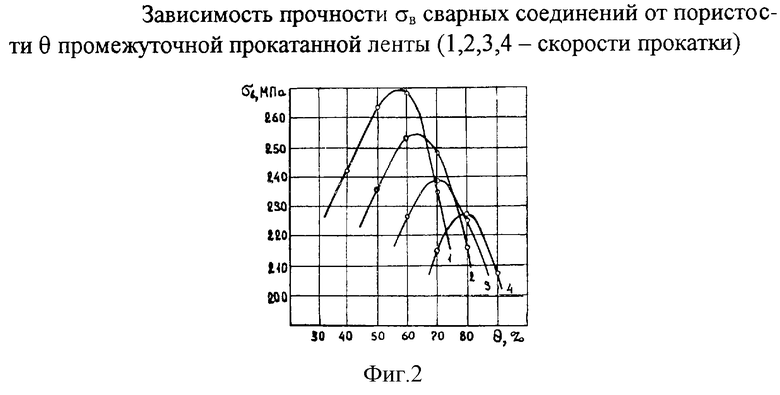

Указанный диапазон толщины и пористости выбран не эмпирически. Из теории и практики сварочного производства известно влияние ряда свойств промежуточных слоев (толщина, пористость, деформационная способность, чистота поверхности и др.) на прочность сварных соединений. Нами экспериментально установлены зависимости прочности сварных швов, полученных сваркой через пористую прокатанную ленту на основе ультрадисперсных порошков никеля, меди, кобальта и их двойных смесей от толщины τ и пористости θ прокатанной ленты. Как показано на фиг.1 и 2, зависимости σв(τ) и σв(θ) носят экстремальный характер и максимумы σв соответствуют указанным диапазонам толщины и пористости (1, 2, 3, 4 - скорости прокатки порошков. В данной заявке роль скорости прокатки не рассматривается).

Параметры режимов диффузионной сварки через промежуточные прокладки в большинстве случаев не учитывают влияние шероховатости поверхности прокладки на кинетику формирования сварного соединения, а учет влияния соотношения шероховатостей поверхностей прокладки и свариваемых материалов вообще не производится.

При сварке через промежуточные прокладки в виде пористых лент качество сварного соединения определяется процессами спекания, протекающими в самой прокладке, а также процессами припекания прокладки к свариваемым поверхностям. Чем больше активных центров на поверхности ленты, которые способствуют образованию соединения, тем быстрее и качественнее происходит образование соединения. Такими активными центрами на поверхности прокладки могут быть дефекты частиц ультрадисперсных порошков, заложенные в процессе его получения, но не ликвидированные в процессе прокатки в ленту.

Интенсифицировать процесс образования соединения предлагается за счет того, что сварку осуществляют при соотношении высот неровностей профиля поверхностей промежуточной прокладки и свариваемых материалов

1,0<Ra пр/Ra см<100,0,

где Ra пр - высота неровностей профиля поверхности промежуточной прокладки, мкм;

Ra см - высота неровностей профиля поверхности свариваемых материалов, мкм.

Как правило, Ra см изменяется в пределах от 0,02-0,01 до 2,5-1,25 мкм, в то время как Ra пр не хуже 2,5-1,25 мкм.

Чем шероховатее поверхность у прокатанной ленты, тем больше сохранилось дефектов у частиц ультрадисперсного порошка. Следовательно, тем интенсивнее будут возникать активные центры взаимодействия и формирование соединений.

При Ra пр/Ra см<1,0 - например, 0,9, в прокладке минимум дефектов, процесс формирования сварного соединения происходит медленно. В плоскости контакта (граница раздела) стабилизируется межзеренная граница. Для повышения прочности необходим дополнительный отжиг, обеспечивающий миграцию границы раздела. Кроме того, при таких значениях Ra пр/Ra см возникают дефекты в прокладке (сварном шве) в результате ее растрескивания при деформации значительными микровыступами поверхностей соединяемых материалов.

При Ra пр/Ra см>100 (например, 110) вследствие значительной шероховатости прокладки в зоне соединения остается множество несплошностей. Для их залечивания необходимо длительное время выдержки при температуре сварки. Это снижает интенсивность формирования прочного соединения, хотя на участках схватывания по мере деформации микровыступов обеспечивается требуемая механическая прочность.

Способ осуществляется следующим образом.

Ультрадисперсный порошок металла, полученный термическим разложением формиата никеля, прокатывают в ленту на специальном прокатном стане. Далее из ленты высекают пуансоном промежуточные прокладки необходимой формы (круглые, квадратные и др.). Свариваемые поверхности деталей протирают (обезжиривают) батистовой салфеткой, смоченной в спирто-бензиновой смеси. Детали собирают в приспособление, поместив промежуточную прокладку между свариваемыми поверхностями. Приспособление помещают в вакуумную камеру сварочной установки, вакуумируют и проводят режим сварки по выбранным параметрам. После проведения режима детали охлаждают, производят напуск воздуха в камеру, детали извлекают из приспособления, контролируют качество полученного соединения.

Пример конкретного выполнения способа.

Производили сварку деталей из армко-железа. Промежуточные прокладки - пористые ленты, полученные прокаткой ультрадисперсного порошка никеля, предварительно произведенного из формиата никеля Ni(COOH)2•2H2O термическим разложением. Переменные параметры: толщина, пористость, соотношения высот неровностей профиля поверхностей прокладки и свариваемых материалов.

Параметры режима сварки: Т=550oС, Р=20 МПа, t=30 мин.

Результаты по исследованию влияния толщины и пористости ленты на прочность сварного соединения представлены на фиг.1 и 2, а влияния соотношения высот неровностей профиля поверхностей прокладки и свариваемых материалов:

Rа пр/Rа см - 0,9; 1,0; 20; 50; 100; 110.

- 0,73; 0,80; 0,92; 0,85; 0,89; 0,6.

- 0,73; 0,80; 0,92; 0,85; 0,89; 0,6.

Таким образом, заявляемый способ диффузионной сварки позволяет интенсифицировать процесс образования сварного соединения и повысить прочностные характеристики сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2001 |

|

RU2184019C1 |

| Способ диффузионной сварки | 2018 |

|

RU2720267C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2214896C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2001 |

|

RU2184017C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2573462C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ СИТАЛЛА С МЕТАЛЛАМИ | 2014 |

|

RU2555735C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| Способ диффузионной сварки | 1987 |

|

SU1418019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

Способ может быть использован при изготовлении сваркой в твердой фазе прецизионных узлов из разнородных материалов. Между свариваемыми поверхностями соединяемых деталей располагают промежуточную прокладку в виде пористой ленты толщиной 50-75 мкм и пористостью 50-60%, полученной путем прокатки. Лента содержит ультрадисперный высокоактивный порошок металла или смесь ультрадисперных высокоактивных порошков металлов, полученные термическим разложением органической соли металла или смеси солей металлов. При изготовлении прокладки регламентируют шероховатость ее поверхности в зависимости от шероховатости поверхности свариваемых материалов. Способ позволяет интенсифицировать процесс сварки и повысить прочностные характеристики соединения. 1 з.п. ф-лы, 2 ил.

| Способ диффузионной сварки | 1987 |

|

SU1418019A1 |

| Способ сварки давлением с подо-гРЕВОМ | 1979 |

|

SU814623A1 |

| Способ диффузионной сварки разнородных материалов через промежуточную пористую прокладку | 1983 |

|

SU1100065A1 |

| Способ сварки давлением | 1989 |

|

SU1660311A1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| US 4676843, 30.06.1987. | |||

Авторы

Даты

2002-06-27—Публикация

2000-12-28—Подача