Изобретение относится к контактной точечной сварке, в частности к способу контактной точечной сварки алюминия и его сплавов.

Особенности контактной точечной сварки алюминия и его сплавов связаны с их высокой электропроводностью и теплопроводностью, присутствием на поверхностях соединяемых деталей тугоплавкой пленки оксида алюминия. Все это затрудняет формирование качественного сварного соединения и снижает его прочность. Снижению прочности сварного соединения также способствуют возникновение геометрического концентратора напряжений в виде границы сварной точки, соединяющей свободные внутренние поверхности соединенных деталей, формирование в зоне термического влияния остаточных напряжений растяжения.

Известен способ подготовки к контактной точечной сварке изделий из алюминия и его сплавов (см. а.с. СССР № 688308, кл. В 23 К 11/10, от 21.11.77), при котором очищают свариваемые поверхности и вводят между ними промежуточный порошкообразный слой из медноникелевого сплава в следующем соотношении, вес.%: никель - 95...55, медь - остальное.

Недостатком способа является ограниченность функциональных возможностей промежуточного слоя, входящие в него компоненты не обеспечивают удаление вредных окисных и газовых составляющих из разогретой контактной зоны. Данный способ также не предотвращает образование геометрического концентратора напряжений в виде границы сварной точки, соединяющей свободные внутренние поверхности соединенных деталей, и формирование в зоне термического влияния остаточных напряжений растяжения.

Следствием этого является пониженные прочность сформированного сварного соединения.

Известен способ контактной точечной сварки (RU 2270 081 C1), принятый в качестве прототипа, согласно которому между свариваемыми поверхностями деталей размещают металлическую прослойку, в качестве которой используют порошкообразный самофлюсующийся хромоникелевый сплав с высоким электросопротивлением марки ПГ-СР с общим содержанием Ni и Cr 70-80%, остальное - С, Si, Mn, B, Fe, при этом указанный порошкообразный сплав наносят толщиной не более 0,3 мм на поверхность свариваемой детали. В процессе сварки расплавленный металл прослойки под действием осевых нагрузок вытесняют на периферию формирующейся сварочной точки.

Недостатком способа является пониженная прочность сварного соединения за счет расклинивания сваренных деталей вытесненным на периферию сварной точки расплавленного металла прослойки, формирования в зоне термического влияния остаточных напряжений растяжения, возникновением геометрического концентратора напряжений в виде границы сварной точки, соединяющей свободные внутренние поверхности соединенных деталей.

Техническим результатом изобретения является повышение прочности контактной точечной сварки алюминия и его сплавов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе контактной точечной сварки алюминия и его сплавов, при котором между свариваемыми поверхностями деталей размещают металлическую прослойку, в качестве которой используют порошкообразный самофлюсующийся хромоникелевый сплав с высоким электросопротивлением марки ПГ-СР с общим содержанием Ni и Cr 70-80%, остальное - С, Si, Mn, B, Fe, при этом указанный порошкообразный сплав наносят толщиной не более 0,3 мм на поверхность свариваемой детали, с учетом толщины деталей определяют необходимый диаметр сварной точки, на внутренних поверхностях соединяемых деталей чеканкой формируют кольцевые канавки диаметром, равным диаметру формируемой сварной точки, глубиной и шириной 0,3…0,5 мм. Совмещают детали так, чтобы кольцевые канавки образовали кольцевую полость, размещают детали между сварочными электродами и выполняют операцию контактной точечной сварки. В процессе сварки сварное соединения формируют между поверхностями деталей, ограниченными кольцевыми канавками. Расплавленный металл прослойки под действием осевых нагрузок вытесняют на периферию формирующейся сварочной точки, при этом расплавленный металл прослойки заполняет кольцевую полость, образованную кольцевыми канавками, кристаллизуется в ней и образует охватывающий сварную точку кольцевой элемент. Формирование сварного соединения между кольцевым элементом и деталями не является обязательным.

Прочность сварного соединения повышаются за счет совместного действия следующих факторов:

- образованием в области канавки, формируемой чеканки, остаточных напряжений сжатия, снижающих сварочные напряжения растяжения;

- предотвращением расклинивающего действия расплавленного металла прослойки, вытесняемого на периферию сварной точки, за счет его аккумулирования в кольцевой полости, образованной кольцевыми канавками;

- снижением эксплуатационных напряжений при действии сдвиговых нагрузок в области геометрического концентратора напряжений в виде границы сварной точки за счет охватывания сварной точки кольцевой полостью, полученной путем совмещения кольцевых канавок, а также восприятия эксплуатационной нагрузки более прочным кольцевым элементом из закристаллизовавшегося в кольцевой полости металла прослойки.

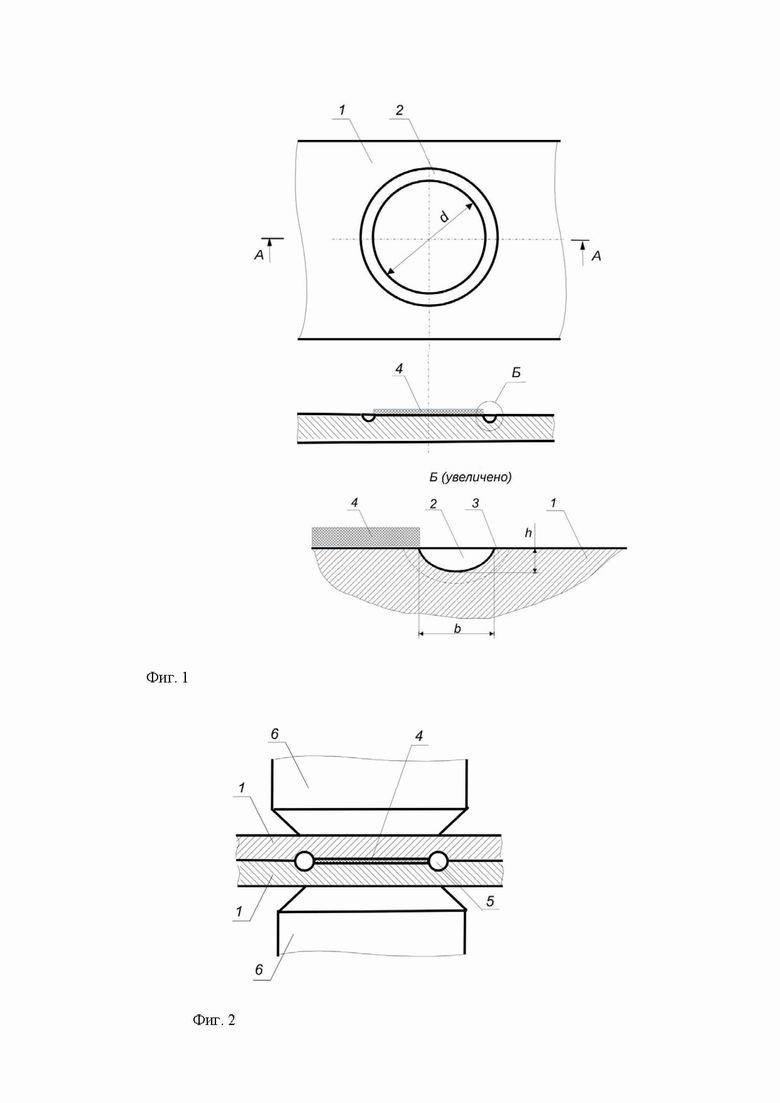

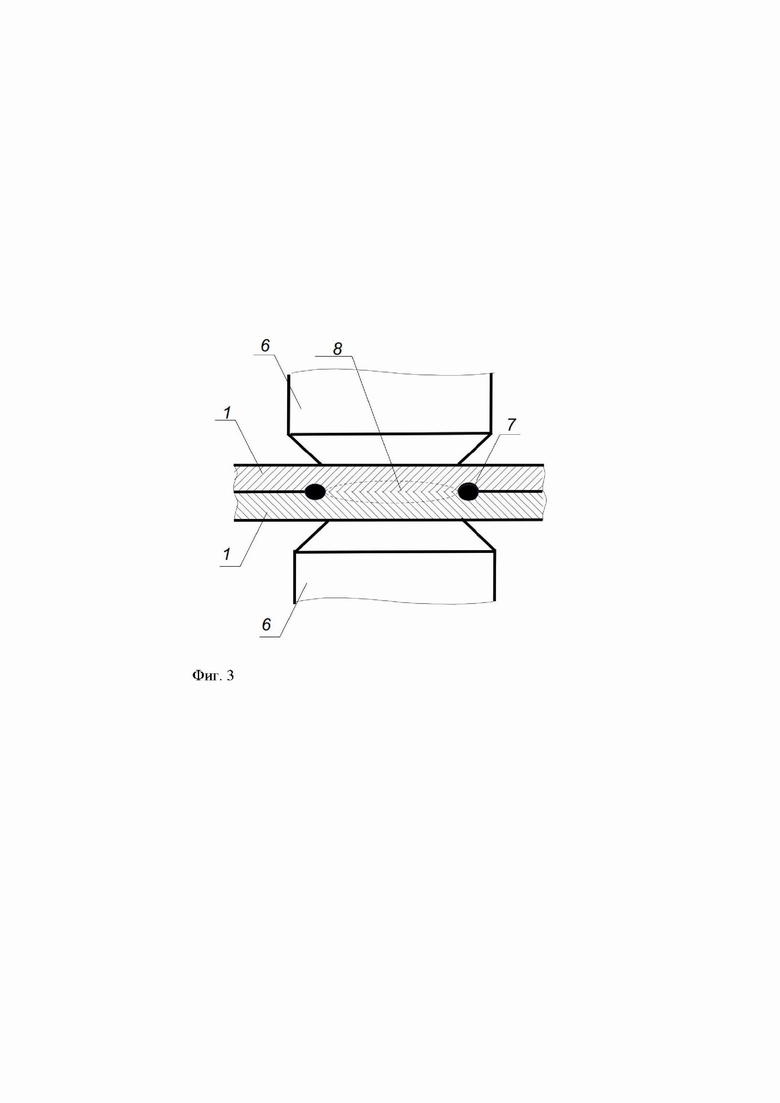

На фиг.1 показана одна из подготовленных к сварке деталей (вторая деталь подготавливается аналогично и на фиг.1 не показана). На фиг. 2 показаны собранные детали, подготовленные к сварке. На фиг. 3 показаны сваренные детали.

Предложенный способ контактной точечной сварки алюминия и его сплавов осуществляется следующим образом.

С учетом толщины деталей определяют необходимый диаметр сварной точки. На внутренних поверхностях деталей 1 посредством чеканки формируют кольцевые канавки 2 диаметрами d, равными диаметру сварной точки, шириной b = 0,3…0,5 мм и глубиной h = 0,3…0,5 мм. При этом в областях 3 металла деталей 1 формируются остаточные напряжения сжатия.

На внутренней поверхности, ограниченной кольцевой канавкой, одной из деталей наносят слой прослойки 4 толщиной до 0,3 мм посредством применения известных способов напыления или нанесения при помощи пневмопистолета или шпателя пастообразной массы, состоящей из порошка и связующего вещества.

В качестве прослойки 4 используют порошкообразный самофлюсующийся хромоникелевый сплав с высоким электросопротивлением марки ПГ-СР с общим содержанием Ni и Cr 70-80%, остальное - С, Si, Mn, B, Fe

Совмещают детали 1 так, чтобы кольцевые канавки 2 образовали кольцевую полость 5, размещают детали 1 между сварочными электродами 6 и выполняют операцию контактной точечной сварки.

Формируют сварное соединения между поверхностями деталей 1, ограниченными кольцевыми канавками 2. Компоненты прослойки 4 расплавляются и под действием осевых нагрузок электродов 6 вместе со шлаком и оксидами выдавливаются на периферию зоны сварки, попадают в кольцевую полость 5 и заполняют её, предотвращая расклинивание свариваемых деталей. После окончания сварки компоненты прослойки 4, находящиеся в кольцевой полости 5, кристаллизуются, образуя более прочный, чем основной металл, кольцевой элемент 7, охватывающий сварную точку 8. Формирование сварного соединения между кольцевым элементом 7 и деталями 1 не является обязательным.

Геометрический концентратор напряжений в виде границы сварной точки, соединяющей свободные внутренние поверхности соединенных деталей, снижается за счет охватывания сварной точки кольцевой полостью, полученной путем совмещения кольцевых канавок.

Образующиеся в зоне термического влияния сварочные напряжения растяжения полностью или частично компенсируются остаточными напряжениями сжатия, сформированными в областях 3 металла деталей 1 в процессе чеканки кольцевых канавок 2.

Пример 1.

Сварке подвергались детали из алюминиевого сплава Д16 толщиной 1 мм. Ширина деталей составляла 20 мм, длина 120 мм. Согласно ГОСТ 15878-79 для соединений группы А диаметр сварной точки должен быть не менее 4 мм. На внутренних поверхностях свариваемых деталей чеканкой сформировали кольцевые канавки диаметром 4 мм, глубиной и шириной 0,3…0,5 мм.

Порошкообразный самофлюсующийся сплав марки ПГ-СР на хромоникелевой основе с содержанием Ni-Сr 70-80%, остальное С, Si, Mn, В, Fe смешали с глицерином до пастообразного состояния. Полученный состав при помощи шпателя нанесли на внутреннюю поверхность, ограниченную кольцевой канавкой 2, одной из свариваемых деталей 1. Полученную массу разровняли до толщины около 0,3 мм.

Детали с кольцевыми канавками и нанесенной порошкообразной прослойкой, а также детали с нанесенной порошкообразной прослойкой без кольцевых канавок, размещалии между электродами сварочной машины TECNA 8214N. Ток сварки составлял 30 кА, продолжительность сварки - 0,1 с, усилие на электродах - 180 даН.

Исследовали статическую прочность сварного соединения на срез на разрывной машине УТС 110М-5 1-У. Усилие разрушения сваренных деталей без кольцевых канавок составило 3,66 кН. Усилие разрушения сваренных деталей с кольцевыми канавками составило 4,25 кН, то есть повысилось на 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2558322C1 |

| Способ контактной стыковой сварки сопротивлением | 1988 |

|

SU1738539A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1991 |

|

RU2010689C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

Изобретение может быть использовано при контактной точечной сварке алюминия и его сплавов. Способ заключается в размещении между свариваемыми поверхностями деталей металлической прослойки в виде порошкообразного самофлюсующегося хромоникелевого сплава с высоким электросопротивлением марки ПГ-СР с общим содержанием Ni и Cr 70-80%, остальное - С, Si, Mn, В, Fe. Указанный порошкообразный сплав наносят толщиной до 0,3 мм на поверхность свариваемой детали. С учетом толщины деталей определяют необходимый диаметр сварной точки, на внутренних поверхностях соединяемых деталей чеканкой формируют кольцевые канавки диаметром, равным диаметру формируемой сварной точки, глубиной и шириной от 0,3 до 0,5 мм. Совмещают детали так, чтобы кольцевые канавки образовали кольцевую полость, размещают детали между сварочными электродами и выполняют операцию контактной точечной сварки. В процессе сварки сварное соединение формируют между поверхностями деталей, ограниченными кольцевыми канавками. Расплавленный металл прослойки под действием осевых нагрузок вытесняют на периферию формирующейся сварочной точки, при этом расплавленный металл прослойки заполняет кольцевую полость, образованную кольцевыми канавками, кристаллизуется в ней и образует охватывающий сварную точку кольцевой элемент. Обеспечивается повышение прочности контактной точечной сварки алюминия и его сплавов. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ контактной точечной сварки алюминия и его сплавов, при котором между свариваемыми поверхностями деталей размещают металлическую прослойку в виде порошкообразного самофлюсующегося хромоникелевого сплава с высоким электросопротивлением марки ПГ-СР с общим содержанием Ni и Cr 70-80%, остальное - С, Si, Mn, В, Fe, указанный порошкообразный сплав наносят толщиной не более 0,3 мм на поверхность свариваемой детали, отличающийся тем, что с учетом толщины деталей определяют необходимый диаметр сварной точки, на внутренних поверхностях свариваемых деталей формируют посредством чеканки кольцевые канавки диаметрами, равными диаметру сварной точки, шириной и глубиной от 0,3 до 0,5 мм, свариваемые детали совмещают так, чтобы кольцевые канавки образовали кольцевую полость, формируют сварное соединение между поверхностями деталей, ограниченными кольцевыми канавками.

2. Способ по п.1, отличающийся тем, что в процессе сварки расплавленный металл прослойки под действием осевых нагрузок вытесняют в кольцевую полость, образованную кольцевыми канавками.

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| Машина для осмолки или окраски труб | 1932 |

|

SU36227A1 |

| Способ импульсной сварки | 1989 |

|

SU1660901A1 |

| Способ контактной сварки деталей из разнородных металлов | 1987 |

|

SU1489946A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1991 |

|

RU2010689C1 |

Авторы

Даты

2024-03-19—Публикация

2023-08-04—Подача