Изобретение относится к землеройным машинам, а именно к их отвальным транспортерам,

Цель изобретения - повышение точности разгрузки отвального транспортера землеройной машины.

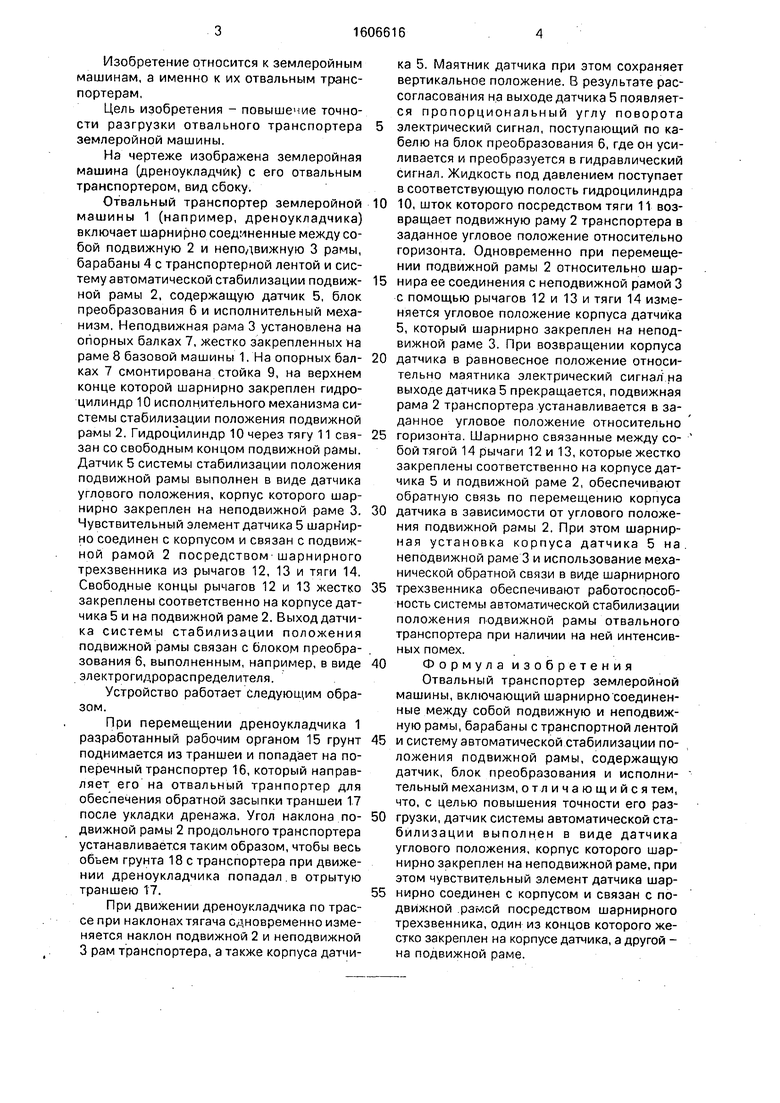

На чертеже изображена землеройная машина (дреноукладчйк) с его отвальным транспортером, вид сбоку.

Отвальный транспортер землеройной машины 1 (например, дреноукладчика) включает шарнирно соединенные между собой подвижную 2 и неподвижную 3 рамы, барабаны 4 с транспортерной лентой и систему автоматической стабилизации подвижной рамы 2, содержащую датчик 5, блок преобразования 6 и исполнительный механизм. Неподвижная рама 3 установлена на опорных балках 7, жестко закрепленных на раме 8 базовой машины 1. На опорных балках 7 смонтирована стойка 9, на верхнем конце которой шарнирно закреплен гидроцилиндр 10 исполнительного механизма системы стабилизации положения подвижной рамы 2. Гидроц илиндр 10 через тягу 11 связан со свободным концом подвижной рамы. Датчик 5 системы стабилизации положения подвижной рамы выполнен в виде датчика углового положения, корпус которого шарнирно закреплен на неподвижной раме 3. Чувствительный элемент датчика 5 шарн ир- но соединен с корпусом и связан с подвижной рамой 2 посредством шарнирного трехзвенника из рычагов 12, 13 и тяги 14. Свободные концы рычагов 12 и 13 жестко закреплены соответственно на корпусе датчика 5 и на подвижной раме 2. Выход датчика системы стабилизации положения подвижной рамы связан с блоком преобразования 6, выполненным, например, в виде электрогидрораспределителя.

Устройство работает следующим образом.

При перемещении дреноукладчика 1 разработанный рабочим органом 15 грунт поднимается из траншеи и попадает на поперечный транспортер 16, который направляет его на отвальный транпортер для обеспечения обратной засыпки траншеи 1.7 после укладки дренажа, Угол наклона подвижной рамы 2 продольного транспортера устанавливается таким образом, чтобы весь объем грунта 18 с транспортера при движении дреноукладчика попадал.в отрытую траншею 17.

При движении дреноукладчика по трассе при наклонах тягача одновременно изменяется наклон подвижной 2 и неподвижной 3 рам транспортера, а также корпуса датчика 5. Маятник датчика при этом сохраняет вертикальное положение. В результате рассогласования на выходе датчика 5 появляется пропорциональный углу поворота

электрический сигнал, поступающий по кабелю на блок преобразования 6, где он усиливается и преобразуется в гидравлический сигнал. Жидкость под давлением поступает в соответствующую полость гидроцилиндра

10, шток которого посредством тяги 11 возвращает подвижную раму 2 транспортера в заданное угловое положение относительно горизонта. Одновременно при перемещении подвижной рамы 2 относительно шарнира ее соединения с неподвижной рамой 3 с помощью рычагов 12 и 13 и тяги 14 изменяется угловое положение корпуса датчика 5, который шарнирно закреплен на неподвижной раме 3. При возвращении корпуса

датчика в равновесное положение относительно маятника электрический сигнал на выходе датчика 5 прекращается, подвижная рама 2 транспортера устанавливается в заданное угловое положение относительно

горизонта. Шарнирно связанные между собой тягой 14 рычаги 12 и 13, которые жестко закреплены соответственно на корпусе датчика 5 и подвижной раме 2, обеспечивают обратную связь по перемещению корпуса

датчика в зависимости от углового положения подвижной рамы 2. При этом шарнирная установка корпуса датчика 5 на. неподвижной раме 3 и использование механической обратной связи в виде шарнирного

трехзвенника обеспечивают работоспособность системы автоматической стабилизации положения подвижной рамы отвального транспортера при наличии на ней интенсивных помех.

Формула изобретения

Отвальный транспортер землеройной машины, включающий шарнирно соединенные между собой подвижную и неподвижную рамы, барабаны с транспортной лентой

и систему автоматической стабилизации положения подвижной рамы, содержащую датчик, блок преобразования и исполнительный механизм, отличающийся тем, что, с целью повышения точности его разгрузки, датчик системы автоматической стабилизации выполнен в виде датчика углового положения, корпус которого шарнирно закреплен на неподвижной раме, при этом чувствительный элемент датчика шарнирно соединен с корпусом и связан с подвижной .рамой посредством шарнирного трехзвенника, один из концов которого жестко закреплен на корпусе датчика, а другой - на подвижной раме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик высотного положения рабочего органа землеройной машины (его варианты) | 1984 |

|

SU1208151A1 |

| Датчик положения рабочего органа землеройной машины | 1985 |

|

SU1313976A1 |

| Полуприцепной дреноукладчик и система регулирования пространственного положения его рабочего органа | 1990 |

|

SU1789614A1 |

| Траншеекопатель | 1983 |

|

SU1133347A1 |

| САМОХОДНАЯ МАШИНА ДЛЯ УСТРОЙСТВА ЗАКРЫТОГО ТРУБЧАТОГО ДРЕНАЖА | 1962 |

|

SU224381A1 |

| Дреноукладчик | 1978 |

|

SU947302A1 |

| Устройство для измерения высотного положения рабочего органа строительных и дорожных машин | 1979 |

|

SU863786A1 |

| Датчик глубины копания рабочего органа дреноукладчика (его варианты) | 1981 |

|

SU1068580A1 |

| Датчик положения рабочего органа землеройно-транспортной машины | 1980 |

|

SU901416A1 |

| Конвейер землеройной машины | 1975 |

|

SU631392A1 |

Изобретение относится к землеройным машинам, а именно к их отвальным транспортерам (ОТ). Цель - повышение точности разгрузки ОТ землеройной машины. Для этого ОТ включает шарнирно соединенные между собой подвижную и неподвижную рамы (Р) 2, 3, барабаны 4 с транспортерной лентой и систему автоматической стабилизации положения (АСП) подвижной Р 2. Система АСП подвижной Р 2 содержит датчик 5, блок 6 преобразования и исполнительный механизм. Датчик 5 выполнен в виде датчика углового положения, корпус которого шарнирно закреплен на неподвижной Р 3. Чувствительный элемент датчика 5 шарнирно соединен с корпусом и связан с Р 2 посредством шарнирного трехзвенника, состоящего из рычагов 12, 13 и тяги 14. Свободные концы рычагов 12, 13 жестко закреплены соответственно на корпусе датчика 5 и на Р 2. На опорных балках 7 смонтирована стойка 9, на верхнем конце которой закреплен гидроцилиндр 10 исполнительного механизма системы АСП подвижной Р 2. При движении дреноукладчика по трассе при наклонах тягача одновременно изменяется наклон Р 2 и Р 3, а также корпуса датчика 5. Маятник датчика 5 при этом сохраняет вертикальное положение. В результате рассогласования на выходе датчика 5 появляется пропорциональный углу поворота электрический сигнал, преобразующийся в гидравлический сигнал. Жидкость под давлением поступает в соответствующую полость гидроцилиндра 10, шток которого посредством тяги 11 возвращают Р 2 в заданное угловое положение. 1 ил.

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Техническое описание и инструкция по эксплуатации | |||

| ЦКБ Мелиормаш, Брянск 1980.; Авторское свидетельство СССР 1260458 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-11-15—Публикация

1987-06-22—Подача