Изобретение относится к технике вентиляции и кондиционирования воздуха, например, в шахтах, где необходимо удалять из воздуха примеси метана, углекислоты и других гидратообразующих газов.

Цель изобретения - снижение энергозатрат.

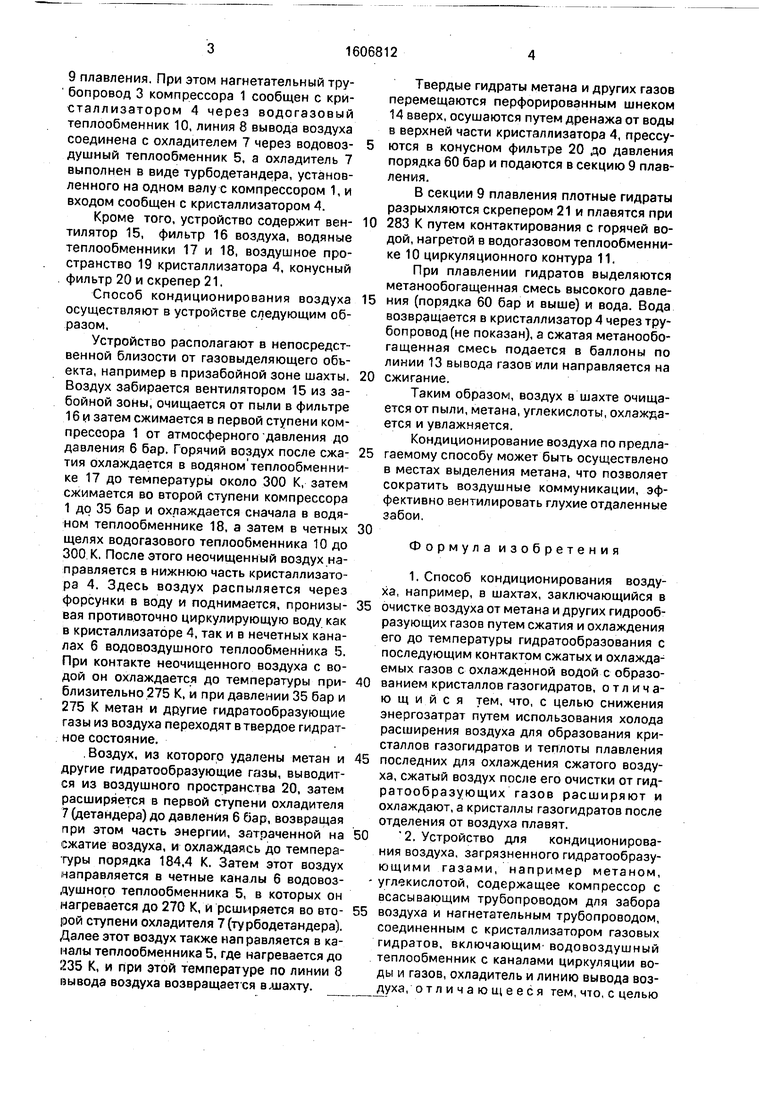

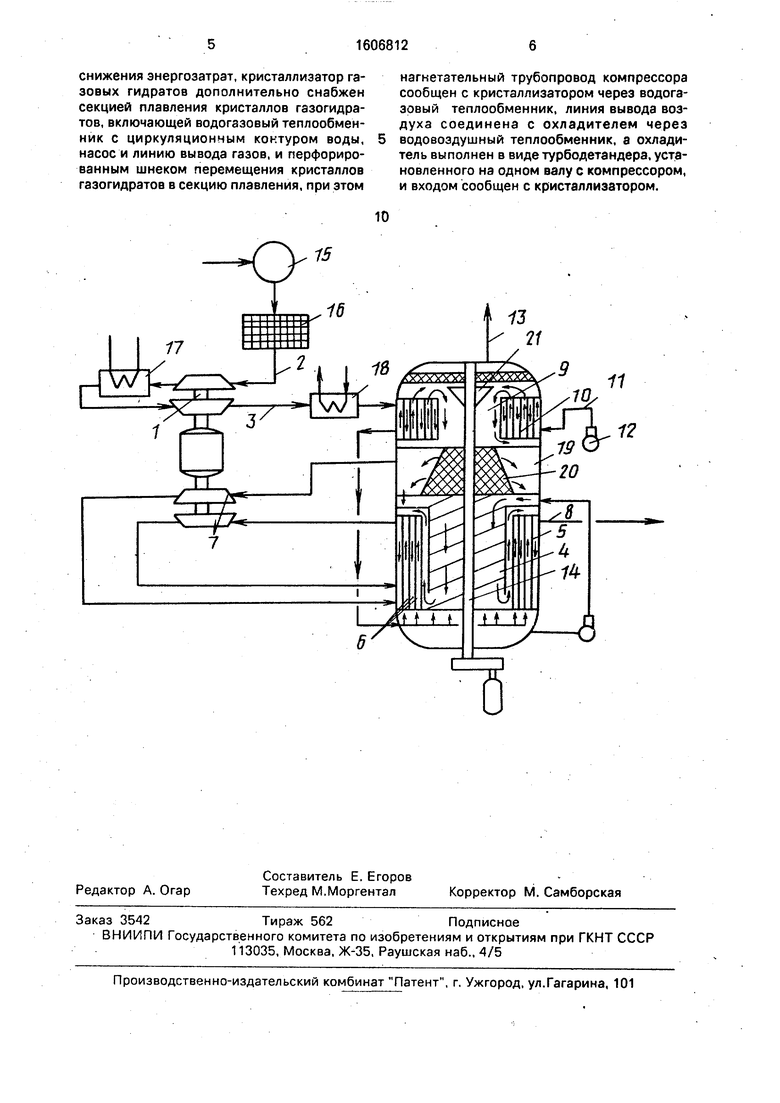

На чертеже представлена схема устройства для осуществления способа кондиционирования воздуха.

Способ кондиционирования .воздуха, например, в шахтах заключается в очистке воздуха от метана и других гидратообразующих газов путем сжатия воздуха, а затем его охлаждения до температуры гидратооб- разования с последующим контактом сжатых и охлажденных газов с охлажденной водой с образованием газогидратов. При этом используют холод расширения воздуха для образования кристаллов газогидратов. а теплоту плавления газогидратов - для охлаждения сжатого воздуха. Сжатый воздух после его очистки от гидратообразующих газов расширяют и охлаждают, а кристаллы газогидратов после отделения от воздуха плавят.

Устройство для осуществления способа кондиционирования воздуха содержит компрессор 1 с всасывающим трубопроводом,2 для забора воздуха и нагнетательным трубопроводом 3, соединенным с кристалл иза- тором 4 газовых гидратов, включающим воздушный теплообменник 5 с каналами 6 циркуляции воды и газов, охладитель 7 и линию 8 вывода воздуха.

Кристаллизатор 4 газовых гидратов дополнительно снабжен секцией 9 плавления газогидратов, включающей водогазовый теплообменник 10 с циркуляционным контуром 11 воды, насос 12 и линию 13 вывода газов, и перфорировсжным шнеком 14 перемещения кристаллов газогидратов в секцию

О

о о

00

9 плавления. При этом нагнетательный тру- бопровод 3 компрессора 1 сообщен с кристаллизатором 4 через водогазовый теплообменник 10, линия 8 вывода воздуха соединена с охладителем 7 через водовоз- душный теплообменник 5. а охладитель 7 выполнен в виде турбодетандера, установленного на одном валу с компрессором 1, и входом сообщен с кристаллизатором 4.

Кроме того, устройство содержит вентилятор 15, фильтр 16 воздуха, водяные теплообменники 17 и 18, воздушное пространство 19 кристаллизатора 4, конусный фильтр 20 и скрепер 21.

Способ кондиционирования воздуха осуществляют в устройстве следующим образом.

Устройство располагают в непосредственной близости от газовыделяющего объекта, например в призабойной зоне шахты. Воздух забирается вентилятором 15 из забойной зоны, очищается от пыли в фильтре 16 и затем сжимается в первой ступени компрессора 1 от атмосферного -давления до давления 6 бар. Горячий воздух после сжатия охлаждается в водяном теплообмен ни ке 17 до температуры около 300 К, затем сжимается во второй ступени компрессора 1 до 35 бар и охлаждается сначала в водяном теплообменнике 18, а затем в четных щелях водогазового теплообменника 10 до 300 К. После этого неочищенный воздух направляется в нижнюю часть кристаллизатора 4. Здесь воздух распыляется через форсунки в воду и поднимается, пронизывая противоточно циркулирующую воду как в кристаллизаторе 4, так и в нечетных каналах 6 водовоздушного теплообменника 5. При контакте неочищенного воздуха с водой он охлаждается до температуры приблизительно 275 К, и при давлении 35 бар и 275 К метан и другие гидратообразующие газы из воздуха переходят в твердое гидрат- ное состояние.

Воздух, из которого удалены метан и другие гидратообразующие газы, выводится из воздушного пространства 20, затем расширяется в первой ступени охладителя 7 (детандера) до давления 6 бар, возвращая при этом часть энергии, затраченной на сжатие воздуха, и охлаждаясь до температуры порядка 184,4 К. Затем этот воздух направляется в четные каналы 6 водовоз- душного теплообменника 5, в которых он нагревается до 270 К, и рсширяется во второй ступени охладителя 7(турбодетандера. Далее этот воздух также направляется в ка- малы теплообменника Б, где нагревается до 235 К, и при этой температуре по линии 8 вывода воздуха возвращается вдиахту.

Твердые гидраты метана и других газов перемещаются перфорированным шнеком 14 вверх, осушаются путем дренажа от воды в верхней части кристаллизатора 4, прессу- 5 ются в конусном фильтре 20 до давления порядка 60 бар и подаются в секцию 9 плавления.

В секции 9 плавления плотные гидраты разрыхляются скрепером 21 и плавятся при

0 283 К путем контактирования с горячей водой, нагретой в водогазовом теплообменнике 10 циркуляционного контура 11.

При плавлении гидратов выделяются метанообогащенная смесь высокого давле5 ния (порядка 60 бар и выше) и вода. Вода возвращается в кристаллизатор 4 через трубопровод (не показан), а сжатая метанообогащенная смесь подается в баллоны по линии 13 вывода газов или направляется на

0 сжигание.

Таким o6pa30Ns, воздух в шахте очищается от пыли, метана, углекислоты, охлаждается и увлажняется.

Кондиционирование воздуха по предла5 гаемому способу может быть осуществлено в местах выделения метана, что позволяет сократить воздушные коммуникации, эффективно вентилировать глухие отдаленные забои.

0

Формула изобретения

1. Способ кондиционирования воздуха, например, в шахтах, заключающийся в

очистке воздуха от метана и других гидрообразующих газов путем сжатия и охлаждения его до температуры гидратообразования с последующим контактом сжатых и охлаждаемых газов с охлажденной водой с образованием кристаллов газогидратов, отличающийся тем, что, с целью снижения энергозатрат путем использования холода расширения воздуха для образования кристаллов газогидратов и теплоты плавления

последних для охлаждения сжатого воздуха, сжатый воздух после его очистки от гид- ратообразующих газов расширяют и охлаждают, а кристаллы газогидратов после отделения от воздуха плавят.

2. Устройство для кондиционирования воздуха, загрязненного гидратообразу- ющими газами, например метаном, углекислотой, содержащее компрессор с всасывающим трубопроводом для забора

воздуха и нагнетательным трубопроводом, соединенным с кристаллизатором газовых гидратов, включающим водовоздушный теплообменник с каналами циркуляции воы и газов, охладитель и линию вывода , отличающееся тем, что, с целью

снижения энергозатрат, кристаллизатор газовых гидратов дополнительно снабжен секцией плавления кристаллов газогидратов, включающей водогазовый теплообменник с циркуляционным контуром воды, насос и линию вывода газов, и перфорированным шнеком перемещения кристаллов газогидратов в секцию плавления, при зтом

нагнетательный трубопровод компрессора сообщен с кристаллизатором через водогазовый теплообменник, линия вывода воздуха соединена с охладителем через водовоздушный теплообменник, а охладитель выполнен в виде турбодетандера, установленного на одном валу с компрессором, и входом сообщен с кристаллизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения различных объектов | 1973 |

|

SU661114A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1987 |

|

SU1585321A1 |

| Способ кристаллизации газогидратов Смирнова | 1986 |

|

SU1421360A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1990 |

|

SU1789550A1 |

| Газгидратный опреснитель | 1980 |

|

SU1006378A1 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2288774C2 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

Изобретение относится к технике вентиляции и кондиционирования воздуха, например, в шахтах, где необходимо удалять из воздуха примеси метана, углекислоты и других гидрообразующих газов. Целью изобретения является снижение энергозатрат. Воздух перед охлаждением сжимают до давления гидратообразования газовых примесей, соответствующего температуре гидратообразования не ниже 275°К, охлаждение воздуха осуществляют до этой же температуры с последующим отводом теплоты образования газогидратов за счет холода расширения очищенного от газов воздуха, и подводят к газогидратам тепло, выделяемое в процессе сжатия воздуха. Выделенные в результате плавления газогидратов метан и другие газы выводят отдельно от воздуха и утилизируют. 2 с.п.ф-лы, 1 ил.

15

11

| Способ проветривания горных выработок при внезапных выбросах | 1975 |

|

SU611023A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-15—Публикация

1988-06-15—Подача