Изобретение относится к способам мокрой очистки газов от содержащихся в них пылевых частиц и может найти широкое применение в процессах обеспыливания отходящих газов промышленных предприятий, теплоэлектроцентралей и кютельных.

Цель изобретения - повышение эффективности очистки газа и снижение брыз- гоуноса.

Предлагаемый способ может быть осуществлен, например, в мокропрутковых аппаратах ВТИ, в которых ввод жидкости осуществлен во входной тангенциально расположенный патрубок подачи газа, снабженный решеткой для лучшего распыления жидкости в объеме газа.

При реализации предлагаемого способа входной патрубок разделяют на два канала с возможностью регулирования их проход- ного сечения. Потоки запыленного газа и жидкости прелварительно делят на две части таким образом, что общего расхода газа и 50-70% расхода жидкости : направляют во внешний канал патрубка, наружная стенка которого сопряжена с поверхностью аппарата. Этот газожидкостный поток образует в аппарате закрученный внешний поток. Оставшиеся части жидкости и газа смешиваются во внутреннем канале и поступают в пылеуловитель с линейной скоростью, равной 0,9-1,2 скорости внешнего потока на входе в каплеуловитель. Это обеспечивает превышение скорости вращения виутреннего потока над скоростью вращения внешнего потока на 5-20%. Преимушество способа определяется .улучшением структуры газожидкостного потока.

Of HOBHoe пылеулавливание осуществляет- во внешнем потоке, однако последний при движении вдоль поверхности аппарата теряет скорость за счет трения, а следовательно, и центробежное ускорение. Внутренний поток поддерживает необходимую угловую скорость внешнего потока, так как он

о

00

;о

00

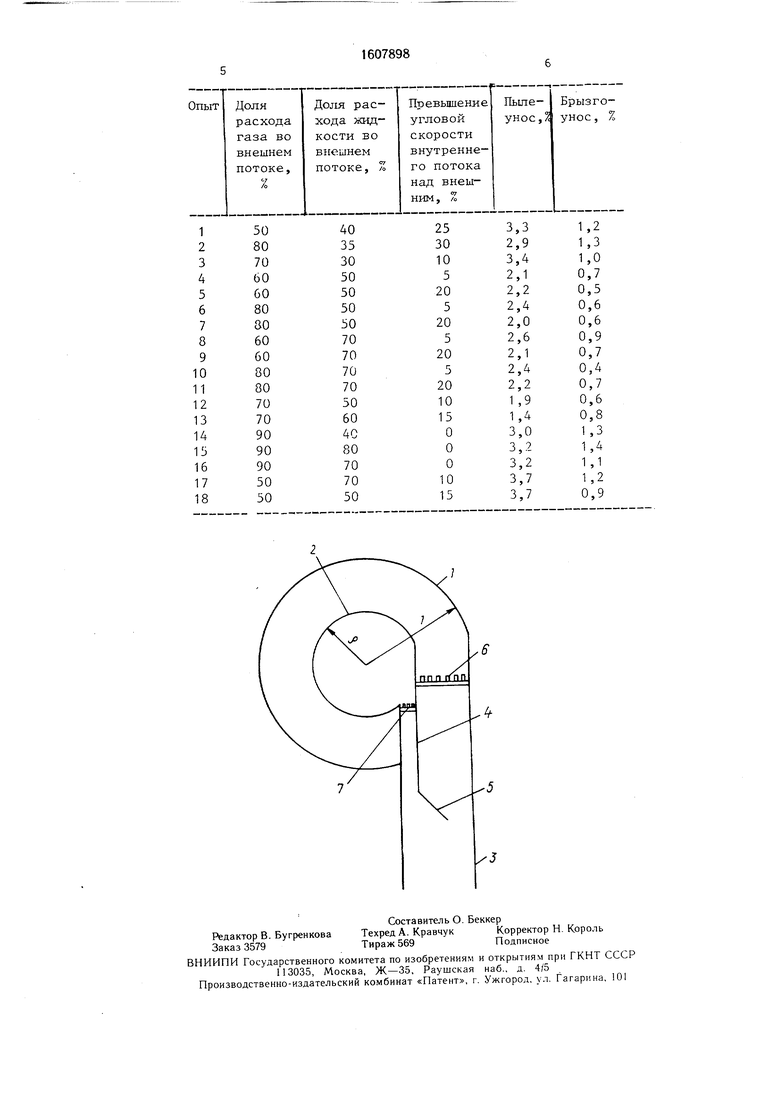

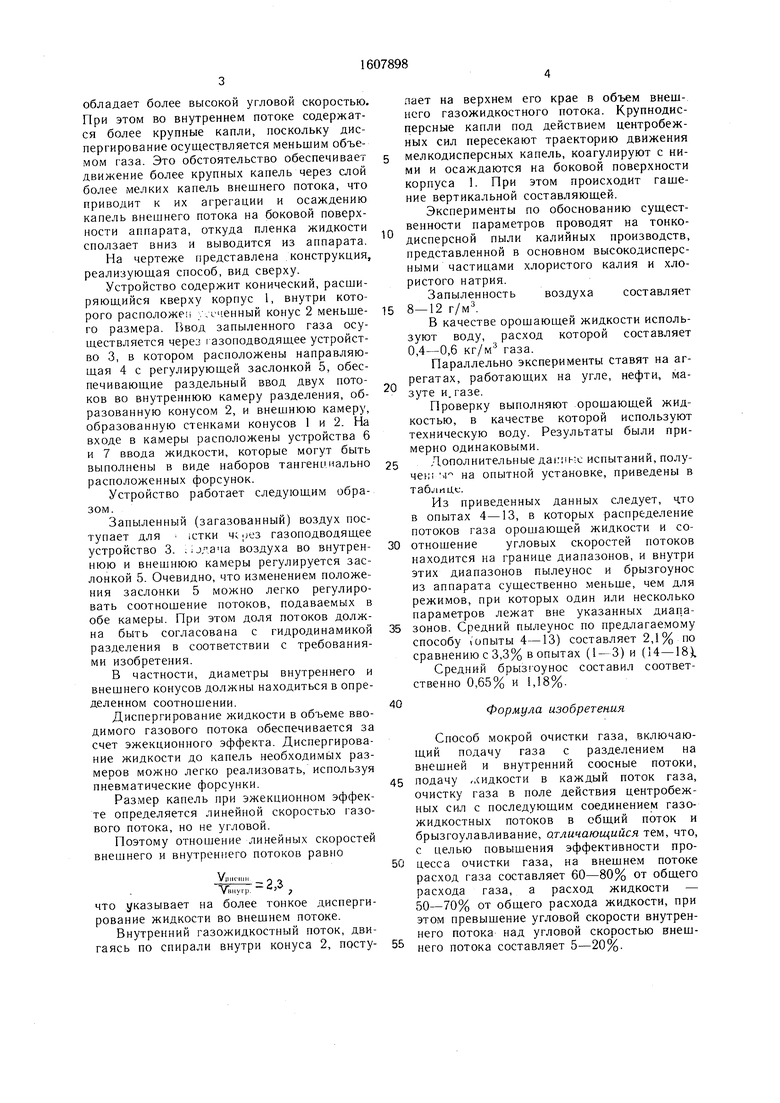

обладает более высокой угловой скоростью. При этом во внутреннем потоке содержатся более крупные капли, поскольку диспергирование осуществляется меньшим объемом газа. Это обстоятельство обеспечивает движение более крупных капель через слой более мелких капель внешнего потока, что приводит к их агрегации и ос аждению капель внешнего потока на боковой поверхности аппарата, откуда пленка жидкости сползает вниз и выводится из аппарата. На чертеже представлена конструкция, реализующая способ, вид сверху.

Устройство содержит конический, расширяющийся кверху корпус 1, внутри которого расположе уличенный конус 2 меньще- го размера. Ввод запыленного газа осу- шествляется через газоподводящее устройство 3, в котором расположены направляющая 4 с регулирующей заслонкой 5, обеспечивающие раздельный ввод двух потоков во внутреннюю камеру разделения, образованную конусом 2, и внешнюю камеру, образованную стенками конусов 1 и 2. На входе в камеры расположены устройства 6 и 7 ввода жидкости, которые могут быть выполнены в виде наборов тангенциально расположенных форсунок.

Устройство работает следующим образом.

Запыленный (загазованный) воздух поступает для : 1стки чсоез газоподводящее устройство 3. с:л,ача воздуха во внутреннюю и внешнюю камеры регулируется заслонкой 5. Очевидно, что изменением положения заслонки 5 можно легко регулировать соотношение потоков, подаваемых в обе камеры. При этом доля потоков должна быть согласована с гидродинамикой разделения в соответствии с требованиями изобретения.

В частности, диаметры внутреннего и внешнего конусов должны находиться в определенном соотношении.

Диспергирование жидкости в объеме вводимого газового потока обеспечивается за счет эжекционного эффекта. Диспергирование жидкости до капель необходимь1х размеров можно легко реализовать, используя пневматические форсунки.

Размер капель при эжекционном эффекте определяется линейной скоростью газового потока, но не угловой.

Поэтому отношение линейных скоростей внешнего и внутреннего потоков равно

Ущкчии о о VIuwTp. - J

что указывает на более тонкое диспергирование жидкости во внешнем потоке.

Внутренний газожидкостный поток, двигаясь по спирали внутри конуса 2, поступает на верхнем его крае в объем внешнего газожидкостного потока. Крупнодисперсные капли под действием центробежных сил пересекают траекторию движения

мелкодисперсных капель, коагулируют с ними и осаждаются на боковой поверхности корпуса 1. При этом происходит гашение вертикальной составляющей.

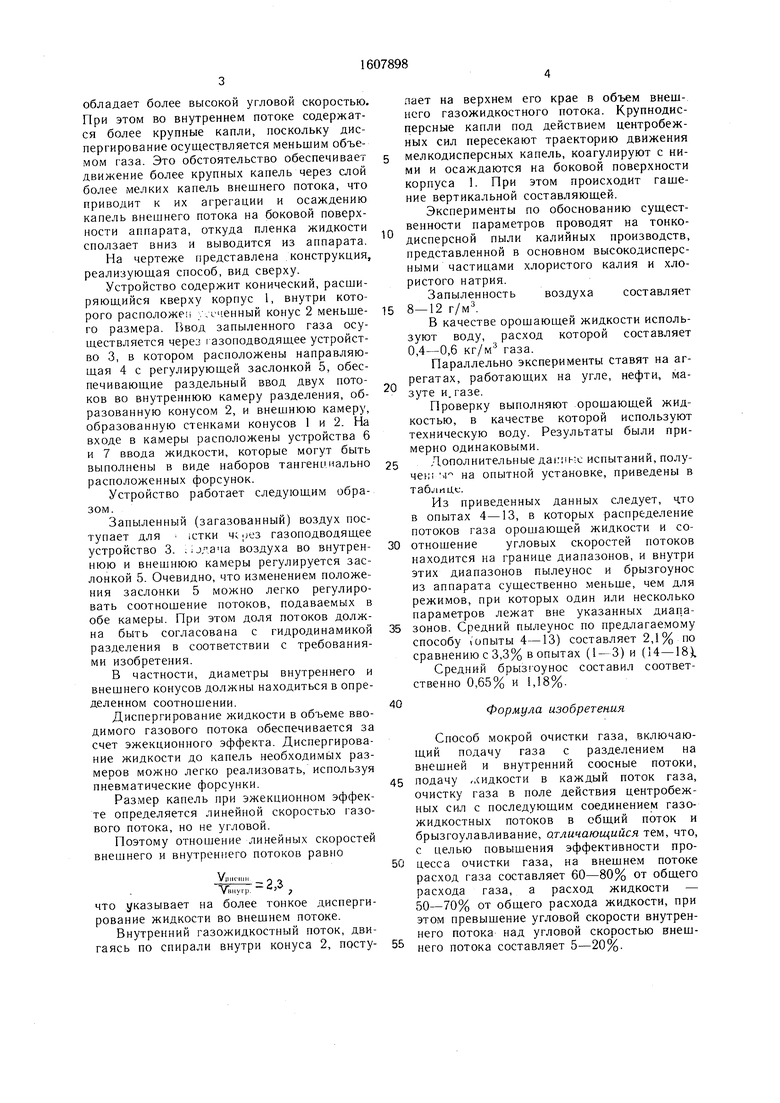

Эксперименты по обоснованию существенности параметров проводят на тонкодисперсной пыли калийных производств, представленной в основном высокодисперсными частицами хлористого калия и хлористого натрия.

Запыленность воздуха составляет

5 8-12 г/м1

В качестве орощающей жидкости используют воду, расход которой составляет 0,4-0,6 кг/м газа.

Параллельно эксперименты ставят на агрегатах, работающих на угле, нефти, ма- зуте и. газе.

Проверку выполняют орошающей жидкостью, в качестве которой используют техническую воду. Результаты были примерно одинаковыми.

5 Дополнительные да1; 11-:с испытаний, получен; м на опытной установке, приведены в

таблицч;.

Из приведенных данных следует, что в опытах 4-13, в котор ых распределение потоков газа орошающей жидкости и со30 отношение угловых скоростей потоков находится на границе диапазонов, и внутри этих диапазонов пылеунос и брызгоунос из аппарата существенно меньще, чем для режимов, при которых один или несколько параметров лежат вне указанных диапа35 зонов. Средний пылеунос по предлагаемому способу (ОПЫТЫ 4-13) составляет 2,1 % по сравнению с 3,3% в опытах (1 - 3) и (14-18), Средний брызгоунос составил соответственно 0,65% и 1,18%.

40

Формула изобретения

Способ мокрой очистки газа, включающий подачу газа с разделением на внешней и внутренний соосные потоки,

подачу „жидкости в каждый поток газа, очистку газа в поле действия центробежных сил с последующим соединением газожидкостных потоков в общий поток и брызгоулавливание, отличающийся тем, что, с целью повышения эффективности процесса очистки газа, на внешнем потоке расход газа составляет 60-80% от общего расхода газа, а расход жидкости - 50-70% от общего расхода жидкости, при этом превышение угловой скорости внутреннего потока над угловой скоростью внешнего потока составляет 5-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Устройство для проведения массообменных процессов | 1982 |

|

SU1053843A1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ГАЗОЖИДКОСТНОГО ПОТОКА | 2000 |

|

RU2163162C1 |

| Способ регенерации химикатов из газопылевых выбросов от известерегенерационной печи сульфатного производства целлюлозы | 1983 |

|

SU1151632A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| Массообменный аппарат | 1991 |

|

SU1810086A1 |

| ВИХРЕВОЙ АППАРАТ ГАЗООЧИСТКИ | 1992 |

|

RU2038123C1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Абсорбер | 1986 |

|

SU1304858A1 |

Изобретение относится к очистке газов от содержащихся в них пылевых частиц. Цель изобретения - повышение эффективности очистки газа и снижение брызгоуноса. Цель достигается тем, что разделение жидкости и газа производят двумя соосными потоками, внешний из которых образован 60-80% общего расхода газа и 50-70% общего расхода жидкости, внутренний - остальным количеством компонентов, причем внутренний поток имеет скорость на 5-20% больше, чем внешний. Эти обстоятельства обеспечивают движение более крупных капель внутреннего потока через слой более мелких капель внешнего потока, что приводит к их агрегации и осаждению капель на поверхности аппарата. 1 ил., 1 табл.

| Коузов П | |||

| А | |||

| и др | |||

| Очистка от пыли газов и воздуха в химической промышленности | |||

| - Л.: Химия, I982, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Ужов В | |||

| Н | |||

| и др | |||

| Очистка газой мокрыми фильтрами | |||

| - М.; Химия, I972 с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| VII, 7. | |||

Авторы

Даты

1990-11-23—Публикация

1988-07-05—Подача