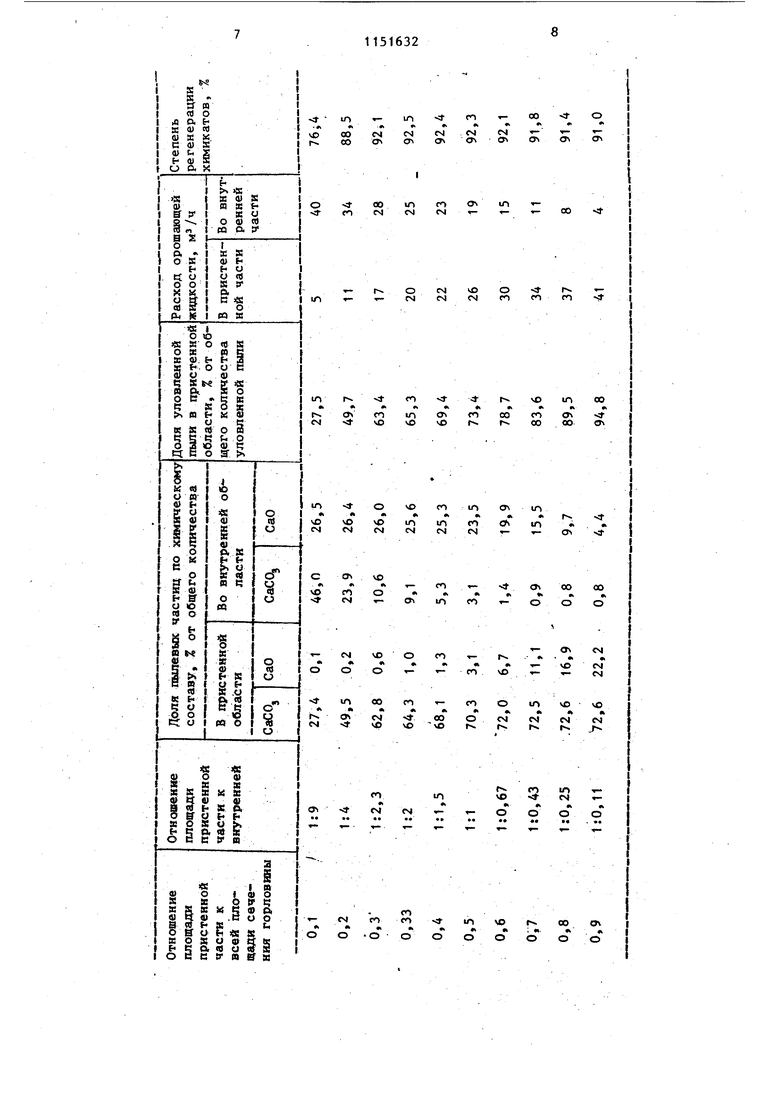

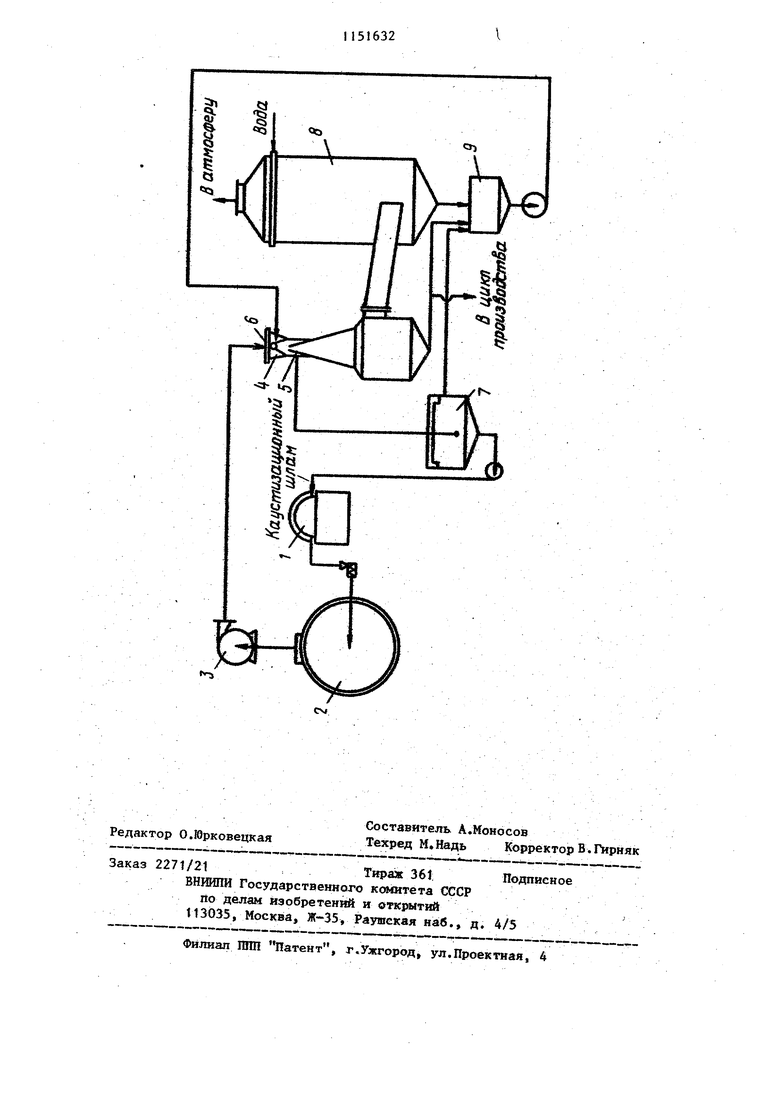

Изобретение относится к способам регенерации химикатов из газопылевы выбросов от известерегенерационной печи при сульфатном производстве целлюлозы и может быть использовано в целлюлозно-бумажной промьшленност Известен способ регенерации хи.микатрв нз газопылевых выбросов от известерегенерационной печи путем двухступенчатой промывки газопылевы выбросов мелкорасиыленной водой с последующей ее сепарацией, осветлен ем и возвратом уловленных химикатов в цикл производства D 3. Однако такой способ сопровождает ся большими потерями химикатов при осветлении и требует значительных капитальных и эксплуатационных затрат. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ регенерации химикатов из газопьшевых выбросов от известерегенерационной печи сульфатного производства целлю лозы, включающий промывку газопьтевь1к выбросов факелом капель орошающей жидкости в струйном газопр «ява теле с образованием газожидкостного потока, сепарацию капель, осветлени подскрубберной жидкости и возврат уловленных химикатов и осветленной воды в цикл производства . Согласно известному способу всю орошающую дымовые газы жидкость, превращенную в, капли при ее распыле сепарируют в каплеуловителе, что вызывает усреднение концентрации в подскрубберной жидкости уловленных пыяевых частиц и создание полидиспе сной системы взвешенных частиц. Недостатками известного способа являются высокая концентрация химикатов в каплях, составляющих брызгоунос из каплеуловителя, что приводит к значительным потерям химикатов, а также малоэффективное осветление под скрубберной жидкости, так как необходимо осветлять значительное ее количество с низкой концентрацией взве шенных частиц, что также приводит к потерям хгмикатрв. Цель изобретения - повьшение степени регенерации химикатов. Поставленная цель достигается тем что при способе регенерации химикатов из газопьшевых выбросов от известерегенерационной печи сульфатно21го производства целлюлозы, включающем промывку газопылевых выбросов факелом капель орошающей жидкости в струйном газопромывателе с образованием газожидкостного потока, сепарацию капель с образованием подскрубберной жидкости, осветление ее и возврат уловленных химикатов и осветленной воды в цикл производства перед сепарацией капель газожидкостный поток разделяют на пристенную и внутреннюю части при соотнощении площадей указанных частей 1:2-1:1, сепарацию капель осуществляют из каждой части, причем осветлению подвергают подскрубберную жидкость, образованную сепарацией капель пристенной части, затем смешивают ее с подскрубберной жидкостью, образованной сепарацией капель внутренней части, и полученную cMjecb возвращают на промывку газопьшевых выбросов. Исследованиями установлено, что в пристенной части потока орошающей жидкости концентрация уловленных пылевых частиц значительно вь&ю, чем во внутренней, причем основную часть этих частиц составляют крупнодисперсные частицы, представляю1ф1е по химическому составу углекислый кальций (CaCOj), которьй необходимо вьщелять в процессе осветления. В то же время концентрация уловленных пылевых частиц во внутренней части значительно меньше, чем в пристенной, причем основная часть уловленных в ней пылевых частиц является мелкодисперсной и по химическому составу представляет собой окись кальция (СаО), которая в основном переходит в растворенное состояние и при осветлении выделяется незначительно. Проводимое при предлагаемом способ) регенерации разделение газожидкстного потока перед сепарацией на пристенную и внутреннюю части при соотношении площадей 1:2-t:t обеспечивает выделение относительно небольшого количества жидкости (пристенная часть потока), в которой содержатся крупнодисперсные пылевые астицы с высокой концентрацией, которые легко осветлить, и снижение брызгоуноса, что ведет к уменьшению отерь химикатов. При этой остальую часть жидкости (внутренняя часть потока), при осветлении которой химикаты выделяются в незначительном количестве, возможно использовать без осветления как для промывки дымовых газов известерегенерационных печей, так и в цикле производства. Соотношение .площадей разделяем1 с потоков 1:2-1:1 достигается за счет отвода пристенной части газожидкост ного потока с помощью желобов, установленных по периметру горловины струйного тазопромьтателя. При соотношении площадей попереч ных сечений пристенной части газожидкостного потока к внутренней менее чем t:2 значительная часть загрязнений попадает во внутренною часть потока, что резко снижает степень регенерации. В случае соотношения площадей поперечных сечений потоков более, чем 1:1 увеличивается количество пристевиой жидкости и, соответствен но, растет количество жидкости, подаваемой на осветление. На чертеже приведена схема, иллюстрирующая способ. Способ осуществляют следующим I образом. Каустизационный шлам сульфатного производства целлюлозы обезвоживают на вакуум-фильтре 1 и подают для обжига во вращающуюся известерегене рационную печь 2. Газопылевые выбро сы дымососом 3 транспортирует на прс 1ывку которую осуществляют в струйном газопромывателе А, оснащеннсж перегородками 5, факелом капель орошающей жидкости, образованным форсункой 6, Перед сепарацией капель газожидкостньй поток разделя ют на пристенную и внутреннюю части при соотнощекии площадей указанных частей 1:2-1:1, Сепарацию капель осуществляют из каждой части. Отсепарщ)ованные капли орощаощей жидкос ти пристенного потока направляют в бак-осветлитель 7, капли внутреннего потока сепарируют в каплеуловн теле 8 и направляют в бак-сборник 9 в который направляют также и освет ленную жидкость из бака-осветлителя 7. Полученную в баке-сборнике 9 смесь возвращают на промывку газопы левых выбросов. Образовавшийся в баке-осветлителе7 шлам направляют на вакуум-фильтр 1 для повторной ре генерации. Очищенные газопьшевые выбросы после каплеуловителя 8 выбрасывают в атмосферу. Пример. Каустизационный шлам после вакуум-фильтра подают во вращающуюся известерегенерационную печь производительностью 135 т обожженной извести в сутки. Образующиеся газога шевые выбросы в количестве 4000 норм, м сухого газа на тонну обожженной извести содержат пылевых частиц в среднем 10 г/норм.м сухого газа, химический состав этих частиц характеризуется наличием около 73,4% карбоната кальция и 26,6% окиси кальция, а дисперсный размер более 75% частиц составляет выше 5 мкм. Газопылевые выбросы подают в струйный газопрсмыватель, где осуществляют их прс 1ывку факелом капель орошающей жидкости, распыливаемой под давлением 800 кПа с помощью механической цельнофакельной форсунки. Удельный расход орошающей жидкости равен 1,5 л/м рабочего газа. Полученный газожидкостный поток разделяют на пристенную и внутреннюю части при соотношении плсяцадей указанных частей 1:2. Проводимую затем сепарацио капель осуществляют из каждой части отдельно. Расход отсепарированной пристенной части газожидкостного потока составляет 20 , а внутренней части 25 . Посдте этого отсепарированные капли пристенной части осветляют и далее направляют в бак-сборник. Некоторое количество отсепарированной жидкости из внутренней части используют в цикле производства, а остальное направляют в бак-сборник, где ее смешивают с осветленной пристенной частью и далее насосом подают на промывку газовых выбросов. Шлам из бака-осветлителя направляют на вакуум-фильтр и далее в известерегенерационную печь. Очищенные газопылевые выбросы выбрасывают в атмосферу. Проведена серия опытов по предлагаемсжу способу. Условия испытаний и результаты, характеризующие эффективность предлагаемого способа регенерации химикатов приведены в таблице. Лля известного способа количество СаСОд от общего количества пыли составляет 73,4%, количество СаО - 26,6%

расход орошающей жидкости 45 м/ч, степень регенерации химикатов 90,9%. Предлагаемьй способ обеспечивает повьшение степени регенерации химикатов путем снижения явления брызгоуноса за счет максюсального улавливания частиц карбоната кальция в пристенной части газожидкостного потбка.

Оптимальный реянм работы газопромьшателя при соотношении площадей пристенной и внутренней частей 1:2- 1:1. При большем или меньшем соотношении степень регенерации химикатов резко падает.

Кроме того, предлагаемый способ регенерации химикатов из газопьшевых выбросов от известерегенерационной печи сульфатного производства целлюлозы позволяет увеличить степень регенерации на 1,1-1,5% по сравнению с известньм.

Ожидаемый зкономический эффект от использования изобретения составит на одну печь производительностью 135 т обожженной извести в сутки 57,7 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1980 |

|

SU903420A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1980 |

|

SU927876A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1984 |

|

SU1178816A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1982 |

|

SU1033611A1 |

| Способ обработки дымовых газов | 1985 |

|

SU1291187A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1989 |

|

SU1678937A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1761832A1 |

| Способ регенерации парогазовых выбросов сульфатного производства целлюлозы | 1983 |

|

SU1131946A1 |

| Способ регенерации парогазовых выбросов при растворении плава сульфатного производства целлюлозы | 1982 |

|

SU1033612A1 |

| Способ регенерации тепла и химикатов из дымовых газов процесса сжигания отработанного щелока сульфатного производства целлюлозы | 1980 |

|

SU910901A1 |

СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ ИЗ ГАЗОПШЖВНХ ВЫБРОСОВ ОТ ИЗВЕСТЕРЕГЕНЕРА1ШОйНаЙ ПЕЧИ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛОЛОЗЫ, включающий промывку газопылевых выбросов факелом капель орошающей жидкости в струйном газопромывателе с образован1юм газожидкостного потока . сепарацию капель с образованием oцcкpyбб&pnoй. жидкости, осветление ее и возврат уловленных химикатов и осветленной воды в цикл производства, отличающийся тем, что, с целью повышения степени регенерации, перед сепарацией капель газоаощкостный поток разделяют на пристенную и внутреннюю части при соотнсявенш площадей указанных частей 1;2 - 1j1, сепарацию капель осуг ществляот из каащо чаоД причем осветленюо подвергают подскрубберную жццкость, образованную сепарацией капель пристенной части, затем смецвивают ее с по|дскрубберн хнпкостью, :л .образованной сепарацией капель внут:ренней части, н получекяу смесь возэ вращают яа газопыпевых росов. ND.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Максимов В.Ф | |||

| и др | |||

| Очистка и рекуперация про оявленных выбросов | |||

| М., Ле сная проттяенносгь, 19В1, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Техно-рабочий проект | |||

| Сегежский ЦБК | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-09-21—Подача