1

(21)4476933/25-27

(22)24.09.88

(46) 23.11.90. Бюл. № 43

(72) П. М. Финагин. Л. Н. Горячев,

И. И. Казакевич, А. И. Толпин, Н И Камагин. В: М. Друян, В. В. Перчаник, А. В. Губинский. Э. М. Липовецкий, Е. И. Шифпин

и В. И. Плохой.

(53)621.772.74(088.8)

(56)Авторское свидетельство СССР №1389899, кл. В 21 С 37/30, 24.10.86.

(54)МАШИНА ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБ

(57)Изобретение относится к обработке металлов давлением, к машинам для калибровки концов тонкостенных труб нефтяного сортамента. Цель изобретения - повышение производительности, рас1лирение диапазона обрабатываемых труб и снижение энергоемкости маи1ины. Устройство состоит из механизмов зажима и вращения трубы, роликовых механизмов калибровки наружной поверхности трубы и ее раздачи,механизма фиксации трубы и траверсы. Труба подается до упора в механизм фиксации, зажимается. Включается привод вращения трубы и привод перемещения траверсы, в результате чего ролики раздают участок трубы. При обратном ходе траверсы ролики об- катывают и калибруют наружную поверхность трубы. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для калибровки концов труб | 1986 |

|

SU1389899A1 |

| Поточно-механизированная линия для обработки труб | 1986 |

|

SU1424904A1 |

| Машина для раздачи и калибровки концов труб | 1986 |

|

SU1470396A1 |

| Способ обработки труб | 1986 |

|

SU1411080A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Способ обработки концов изогнутых патрубков и устройство для его осуществления | 1987 |

|

SU1505687A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

Изобретение относится к обработке металлов давлением, к машинам для калибровки концов тонкостенных труб нефтяного сортамента. Цель изобретения - повышение производительности, расширение диапазона обрабатываемых труб и снижение энергоемкости машины. Устройство состоит из механизмов зажима и вращения трубы, роликовых механизмов калибровки наружной поверхности трубы и ее раздачи механизма фиксации трубы и траверсы. Труба подается до упора в механизм фиксации, зажимается. Включается привод вращения трубы и привод перемещения траверсы, в результате чего ролики раздают участок трубы. При обратном ходе траверсы ролики обкатывают и калибруют наружную поверхность трубы. 1 з.п. ф-лы. 6 ил.

Изобретение относится к обработке металлов давлением, точнее к конструкциям машин для калибровки концов труб .роликовым инструментом, и может быть использовано в производстве тонкостенных нарезных труб нефтяного сортамента (обсадр1ых и насосно-компрессорных).

Цель изобретения - повышение производительности, расширение диапазона обрабатываемых труб и снижение энергоемкости машины.

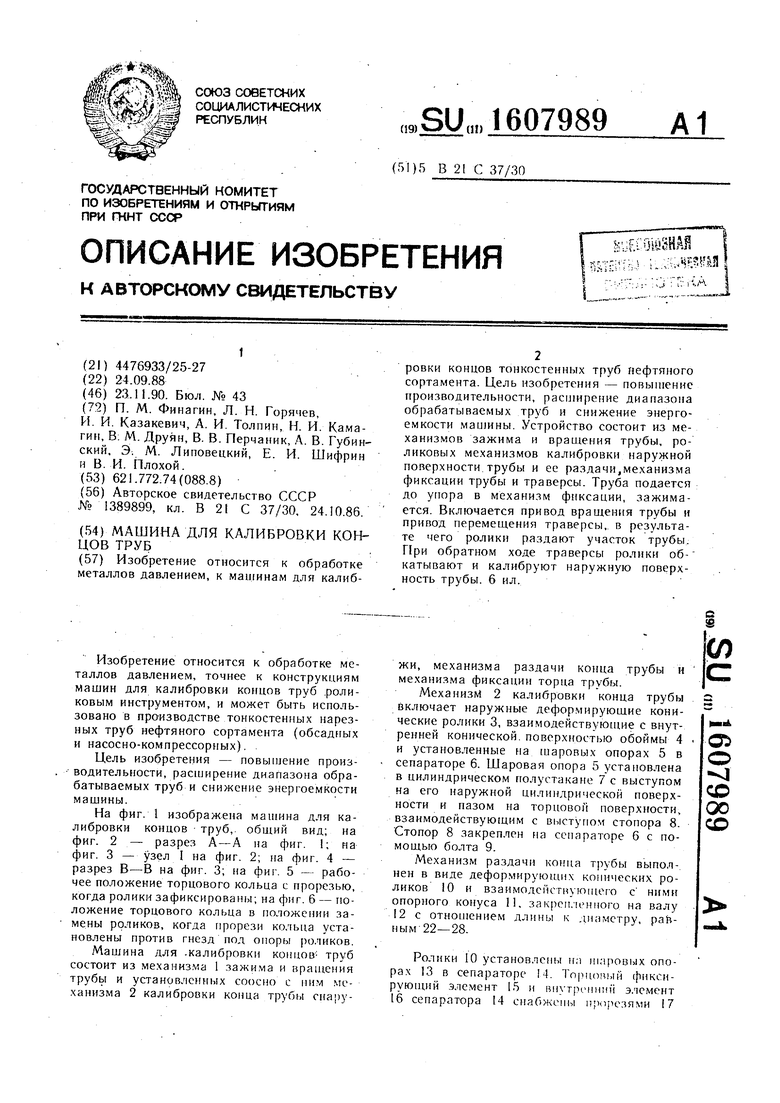

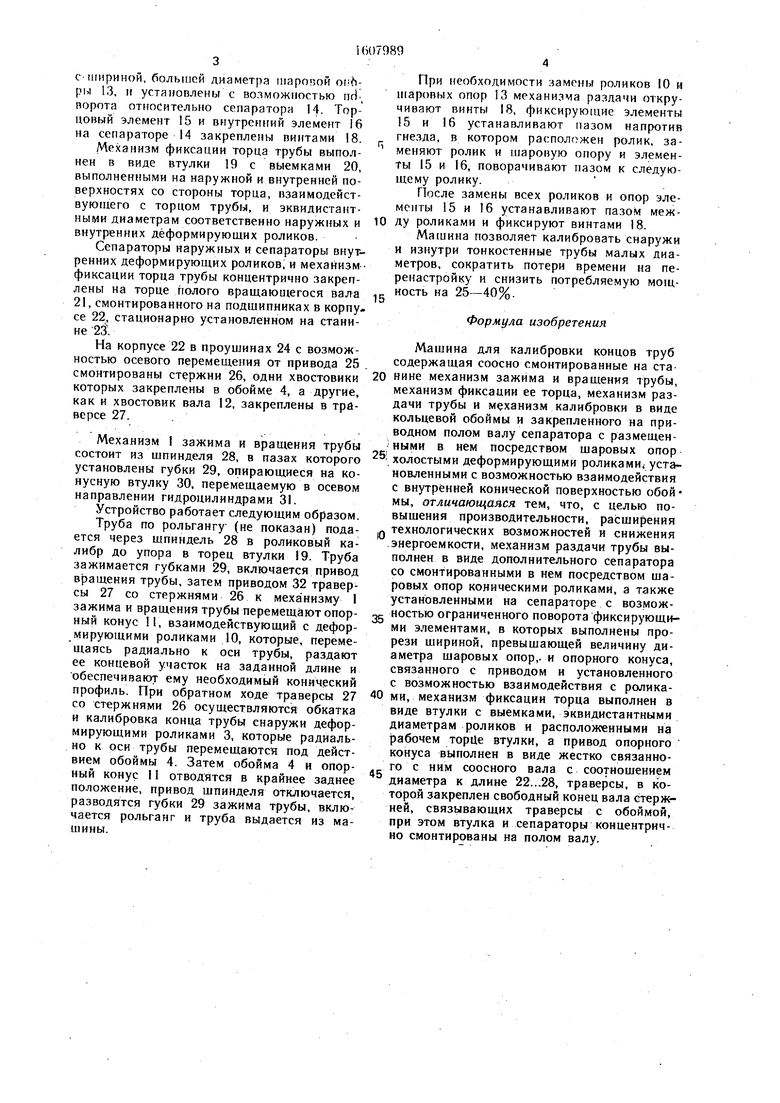

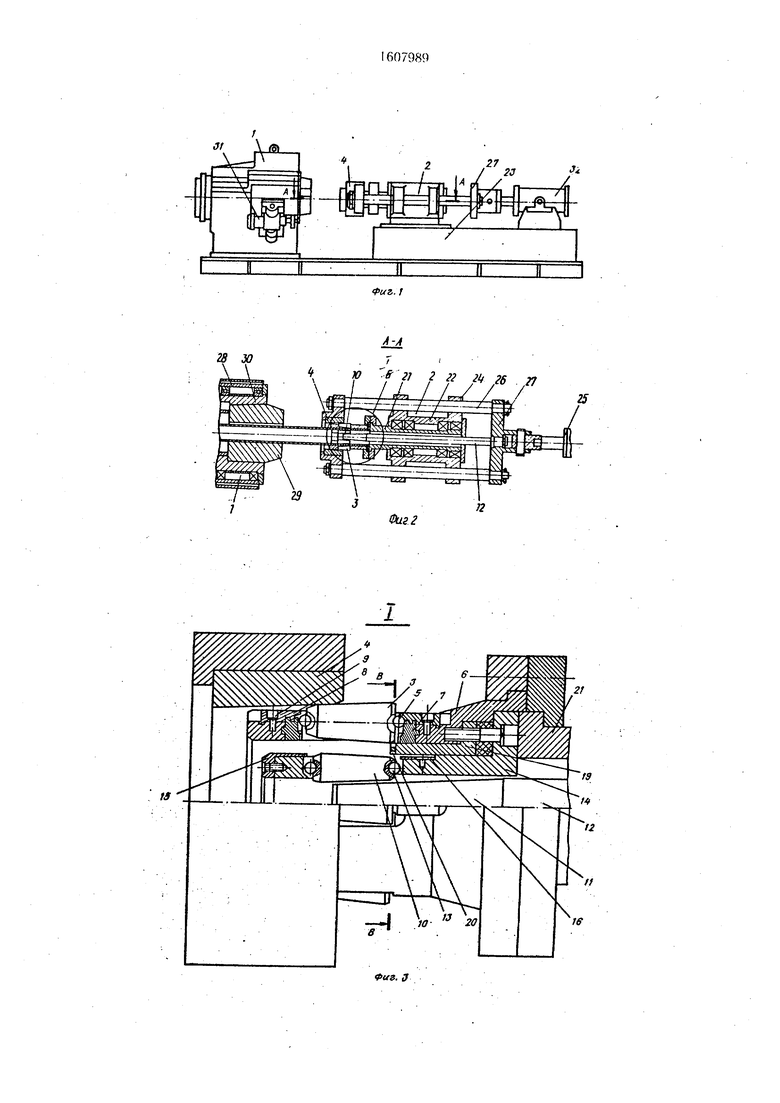

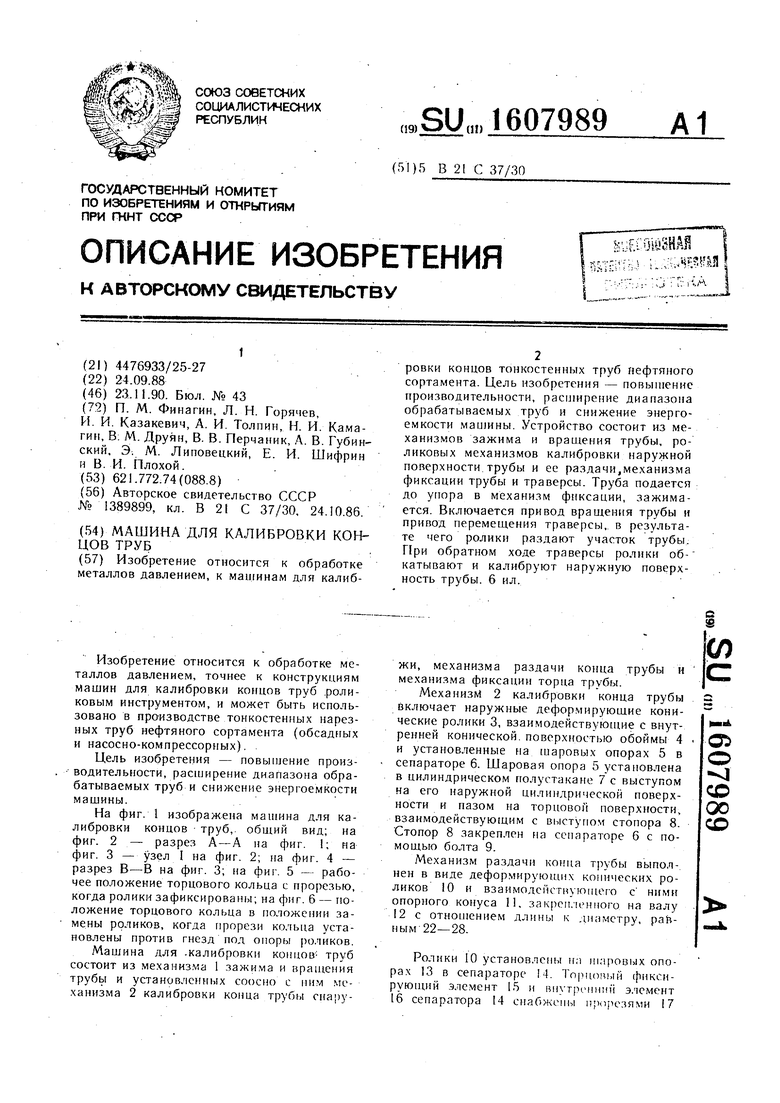

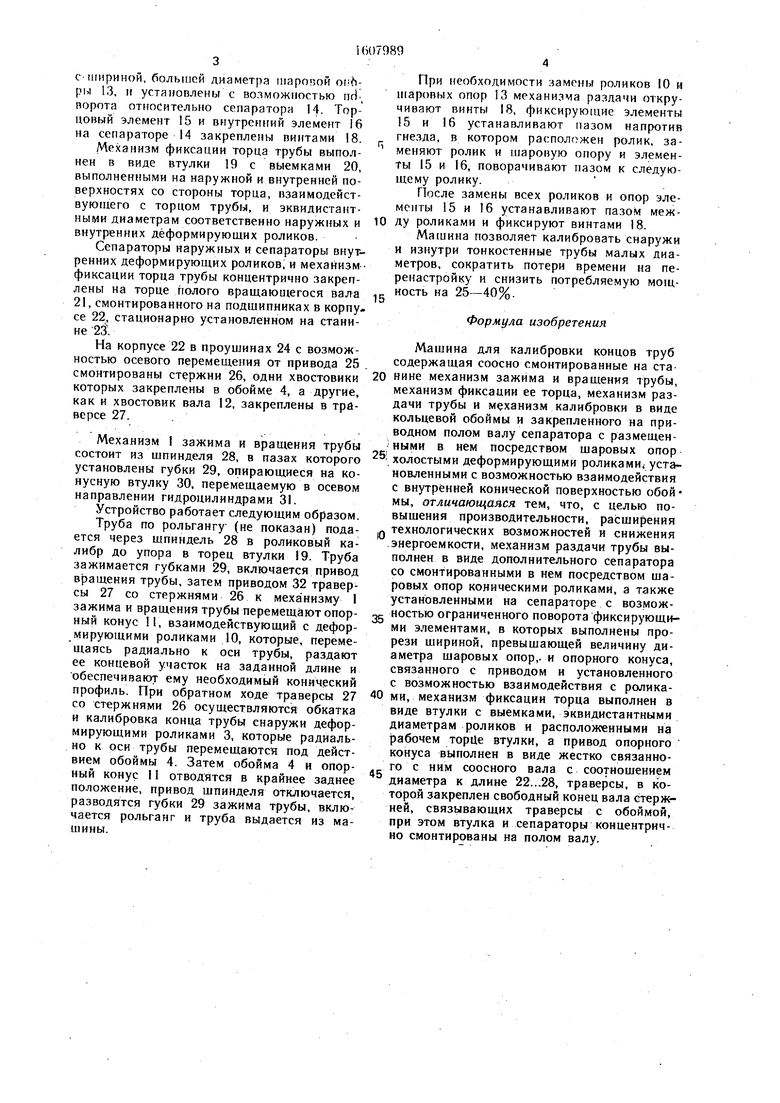

На фиг. 1 изображена машина для калибровки концов труб,, общий вид; на фиг. 2 - разрез А -А ма фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - рабочее положение торцового кольца с прорезью, когда ролики зафиксированы; на фиг. 6 - положение торцового кольца в положении замены роликов, когда прорези кольца установлены против гнезд под опоры роликов.

Машина для -калибровки концов- труб состоит из механизма 1 зажима и вращения трубь и установленных соосно с ним механизма 2 калибровки конца трубы снаружи, механизма раздачи конца трубы и механизма фиксации торца трубы.

Механизм 2 калибровки конца трубы включает наружные деформирующие конические ролики 3, взаимодействующие с внутренней конической, поверхностью обоймы 4 и установленные на шаровых опорах 5 в сепараторе 6. Шаровая опора 5 установлена в цилиндрическом полустакане /с выступом на его наружной цилиндрической поверхности и пазом на торцовой поверхности, взаимодействующим с выступо.м стопора 8. Стопор 8 закреплен на сепараторе 6 с помощью болта 9.

Механизм раздачи конца трубы выполнен в виде деформирующих конических роликов 10 и взаимодейстнующего с ними опорного конуса 11, закреп енного на валу 12 с отнопшнием длины к диаметру равным 22-28.

Ролики 10 установлены нп шаровых опорах 13 в сепараторе 14. Торцовый фиксирующий элемент 15 и внутргмнлн элемент 16 сепаратора 14 сиабжепы ) 17

(Л

ЩтЛ

О) О

со

00

со

с шириной, большей диаметра шаровой ры 13, и установлены с возможностью rid ворота относительно сепаратори 14. Торцовый элемент 15 и внутренний элемент 16 на сепараторе 14 закреплены пинтами 18.

Механизм фиксации торца трубы вынол- нен в виде втулки 19 с выемками 20, выполненными на наружной и внутренней поверхностях со стороны торца, взаимодействующего с торцом трубы, и эквидистантПри необходимости замены роликов 10 и 1наровых опор 13 механизма раздачи откручивают винты 18, фиксирующие элементы 15 и 16 устанавливают пазом напротив гнезда, в котором расположен ролик, заменяют ролик и шаровую опору и элементы 15 и 16, поворачивают пазом к следующему ролику.

После замены всех роликов и опор элементы 15 и 16 устанавливают пазом межными диаметрам соответственно наружных иЮ ду роликами и фиксируют винтами 18

внутренних деформирующих роликов. Мащина позволяет калибровать снаружи

Сепараторы наружных и сепараторы внут-и изнутри тонкостенные трубы малых днаренних деформирующих роликов, и механизм .метров, сократить потери времени на пефиксации торца трубы концентрично закреп-ренастройку и снизить потребляемую мощлены на торце полого вращающегося вала,г «ость на 25-40%. 21, смонтированного на подщипниках в корпу.

Н т З ионарно установленном на стани-Формула изобретения не 2о.

На корпусе 22 в проущинах 24 с возмож-Мащина для калибровки концов труб ностью осевого перемещения от привода 25 . содержащая соосно смонтированные на ста смонтированы стержни 26, одни хвостовики20 нине механизм зажима и вращения трубы которых закреплены в обойме 4, а другие,механизм фиксации ее торца, механизм раз- как и хвостовик вала 12, закреплены в три-Дачи трубы и механизм калибровки в виде верее 27.кольцевой обоймы и закрепленного на при- - .. . , -водном полом валу сепаоатооа с ПЯЧМРГПРН coc±т иГщп™ 4 P « PУб 25 ми в нем по4. Ц,.

устГовле ы rv6KH 90 In °™ ° ° холостыми деформирующими роликами. уст1 „.Г-11..7. . опирающиеся на ко- новленными с возможностью взаимодействия

нусную втулку 30, перемещаемую в осевом направлении гидроцилиндрами 31.

Устройство работает следующим образом.

с внутренней конической поверхностью обой мы, отличающаяся тем, что, с целью повышения производительности, расширения

Tnvfi., гт t,--«j...«nna uupdjurvi. ошшснии производитбльности, расщирения

я щпиГеГ РЯ « « « ecKHx возможностей и снижения

и через ЩПИНДеЛЬ 2 в ООЛИКОВЫЙ кя.чнротргии-лт-и ..о„о,„.„..

1 Jу..-- д I , I

ется через щпиндель 28 в роликовый калибр до упора в торец втулки 19. Труба зажимается губками 29, включается привод вращения трубы, затем приводом 32 траверсы 27 со стержнями 26 к меха низму I

а о tf |1яжо1тп хп..л,.. . ff

энергоемкости, механизм раздачи трубы выполнен в виде дополнительного сепаратора со смонтированными в нем посредством шаровых опор коническими роликами, а также

чяжимр U г,г.о, « .™....-.,..j , установленными на сепараторе с возможныГконус 11 Г Р перемещают опор- 35 остью ограниченного поворота фиксирующи- мирующими оолГямТГп элементами, в которых вып лнены цГаясГ пялияТГ ереме- рези щкриной, превышающей величину иёе концГшзй v.acTOK . Р ««Уса, ее концевой участок на заданной длине и связанного с приводом и установленного

профиТ п пи необходимый конический с возможностью вза модейст вия с со Стержнями . 27 40 ми, механизм фиксации торца в ... 2 осуществляются обкатка виде втулки с выемками, эквидистантными

диаметрам роликов и расположенными на рабочем торЦе втулки, а привод опорного конуса выполнен в виде жестко связанного с ним соосного вала с соотношением диаметра к длине 22...28, траверсы, в ко- тброй закреплен свободный конец вала ней, связывающих траверсы с обоймой, при этом втулка и сепараторы концентрично смонтированы на полом валу.

г -ji LucLi BjiMiuicH оокатка

и калибровка конца трубы снаружи деформирующими роликами 3, которые радиаль- но к оси трубы перемещаются под действием обоймы 4. Затем обойма 4 и опорный конус I1 отводятся в крайнее заднее положение, привод шпинделя отключается разводятся губки 29 зажима трубы, вклю- чается рольганг и труба выдается из машины.

При необходимости замены роликов 10 и 1наровых опор 13 механизма раздачи откручивают винты 18, фиксирующие элементы 15 и 16 устанавливают пазом напротив гнезда, в котором расположен ролик, заменяют ролик и шаровую опору и элементы 15 и 16, поворачивают пазом к следующему ролику.

После замены всех роликов и опор элементы 15 и 16 устанавливают пазом между роликами и фиксируют винтами 18

холостыми деформирующими роликами. уст1 новленными с возможностью взаимодействия

с внутренней конической поверхностью обой мы, отличающаяся тем, что, с целью повышения производительности, расширения

ошшснии производитбльности, расщирения

« « ecKHx возможностей и снижения

3f

28 X

a

27

Ji

Фиг 2

2J

Фиг,.

Фиг. 5

Фиг. 6

Авторы

Даты

1990-11-23—Публикация

1988-09-24—Подача