(f.

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-механизированная линия для обработки труб | 1986 |

|

SU1424904A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ НА ТРУБАХ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2015 |

|

RU2644837C2 |

| Способ изготовления полых цилиндрических изделий | 1988 |

|

SU1540918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Машина для калибровки концов труб | 1986 |

|

SU1389899A1 |

| Машина для калибровки концов труб | 1988 |

|

SU1607989A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК И СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ В ГИЛЬЗЫ-ЗАГОТОВКИ И ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК В ГИЛЬЗЫ | 2013 |

|

RU2553323C1 |

| Способ обжатия труб | 1988 |

|

SU1648606A1 |

Изобретение относится к обработке металлов давлением, в частности к производству труб нефтяного сортамента. Цель изобретения - снижение брака по растрескиванию при обработке роликовым инструментом. Трубу 1 при вращении вначале раздают роликом 3, а затем обжимают по наружной поверхности так же с помощью ролика 3. Проводя операции деформирования с переменными степенями деформаций, избегают растрескивания трубы 1. Приведены величины степеней деформации, которые не должны превышать 2-6% при раздаче и 2-4% при обжиме. 4 ип., 1 табл. с «g

l /xx/x/

/

9ua.1

00

Изобретение относится к обработке металлов давлением, в частности к производству труб нефтяного сортамента (обсадных и насосно-компрессор- ных) .

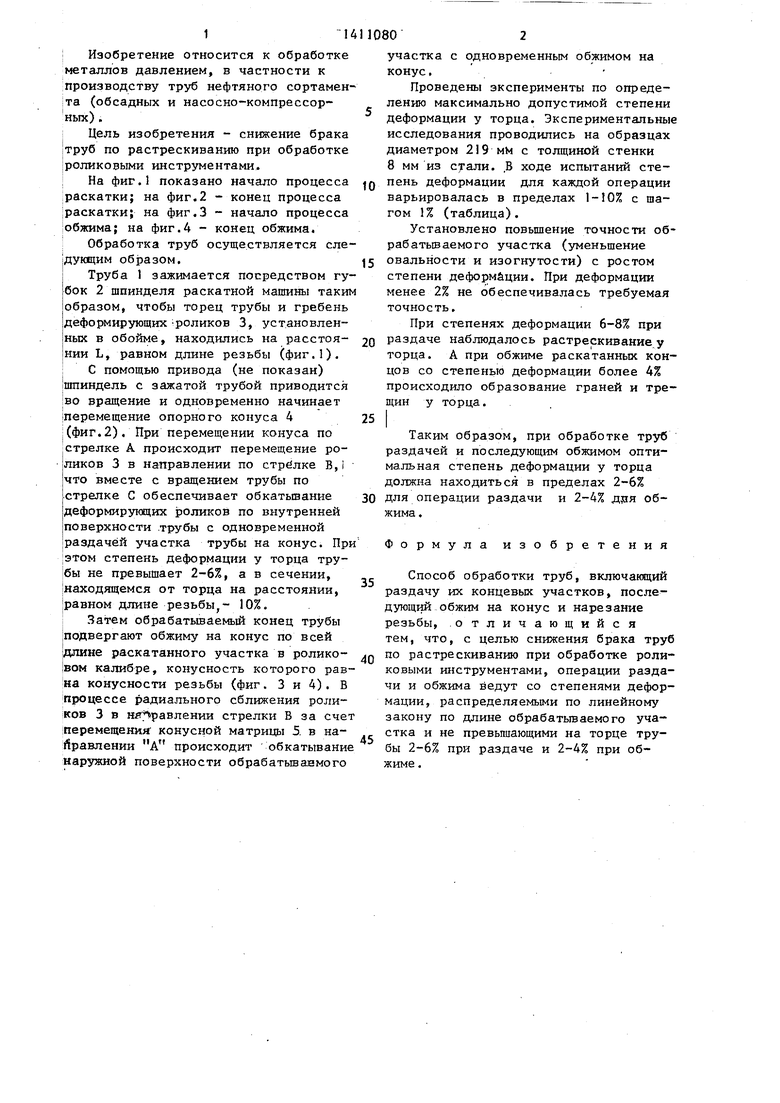

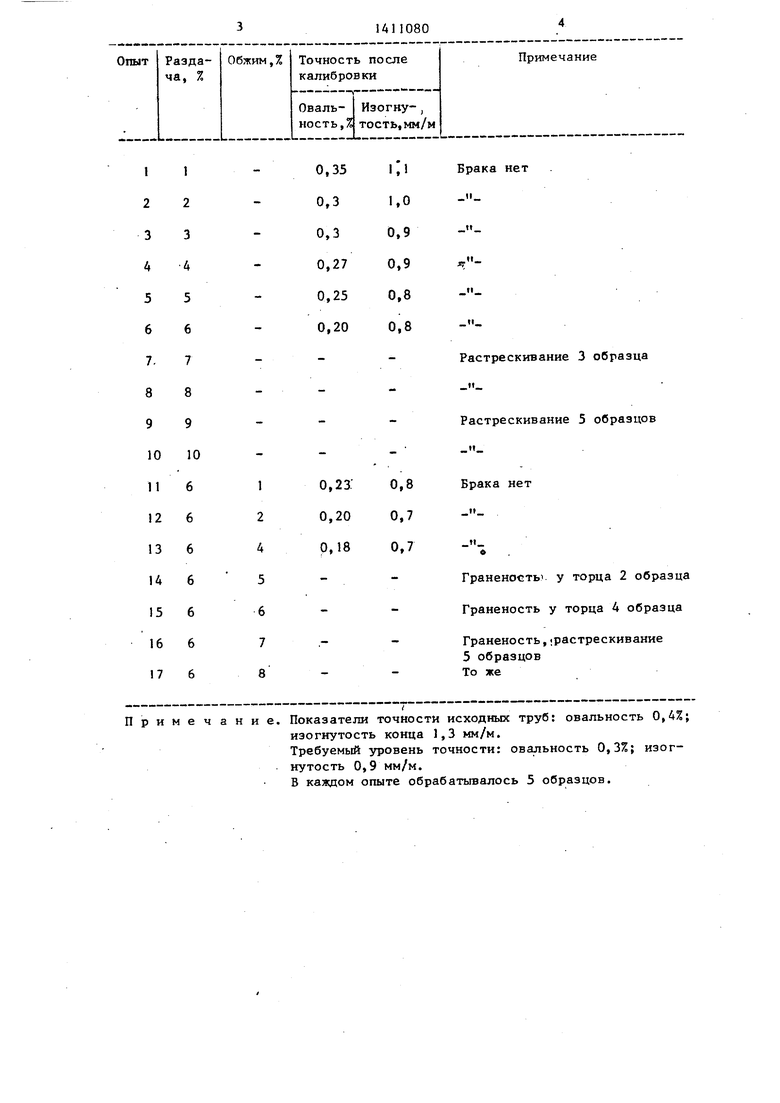

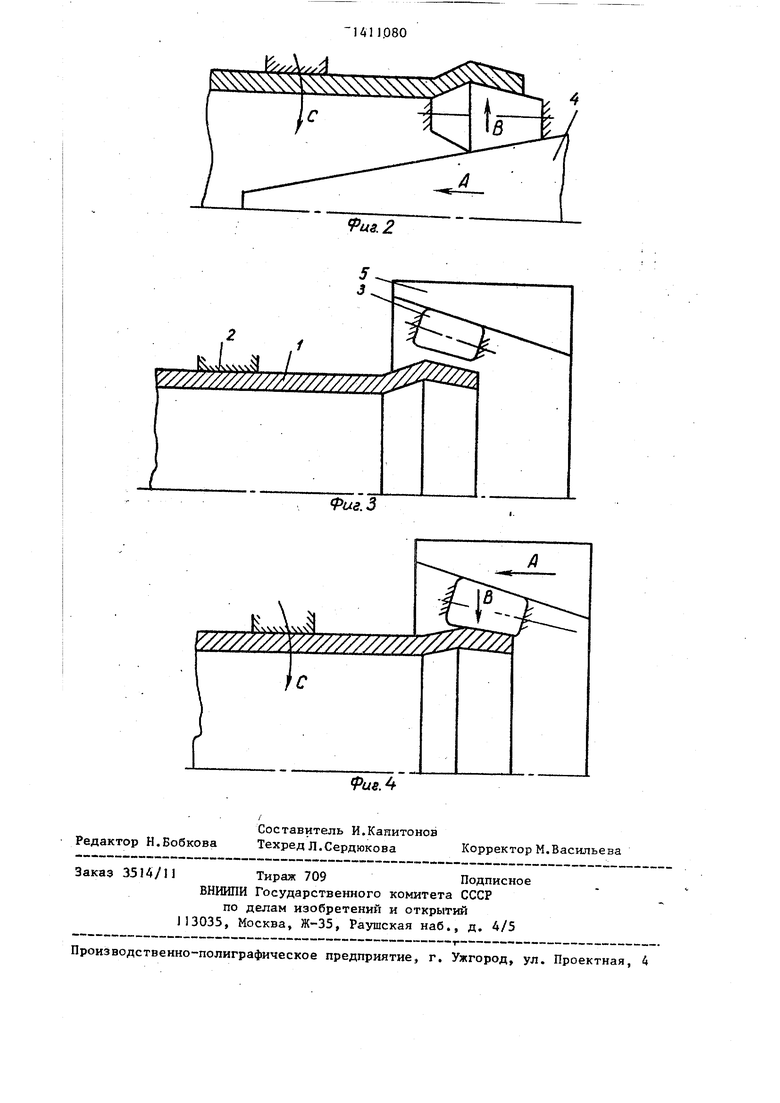

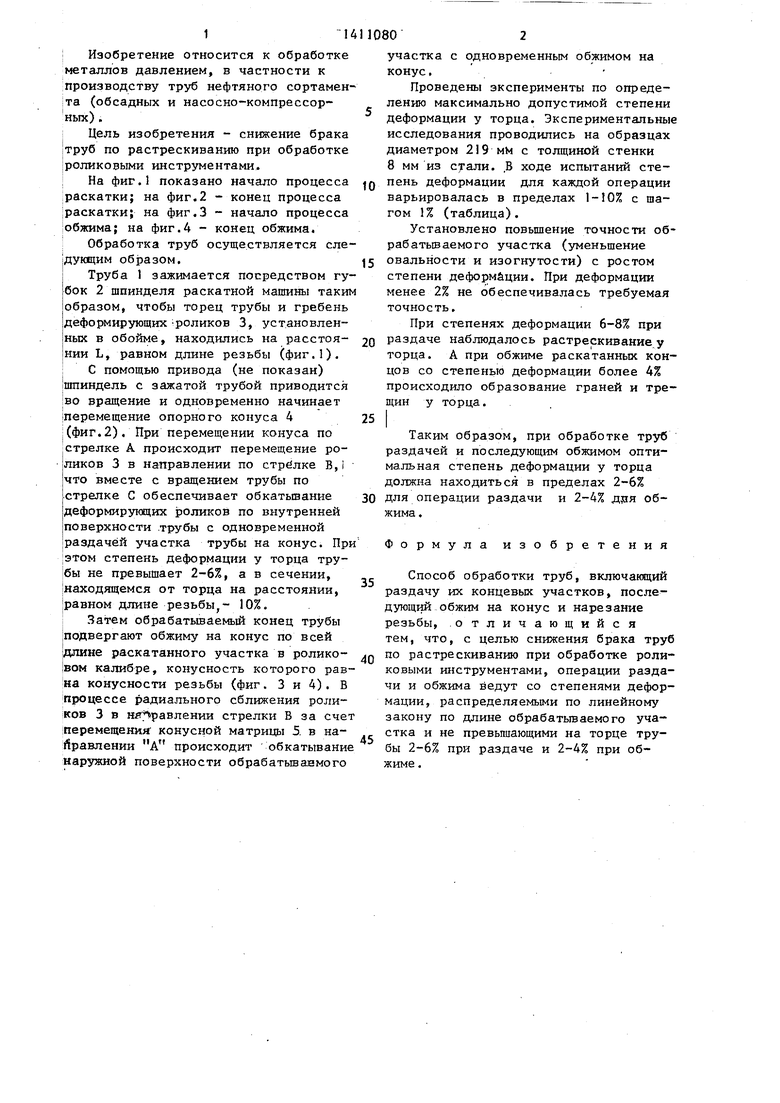

: Цель изобретения - снижение брака |труб по растрескиванию при обработке {роликовыми инструментами. I На фиг.1 показано начало процесса раскатки; на фиг.2 - конец процесса |раскатки; на фиг.З - начало процесса обжима; на фиг.4 - конец обжима. : Обработка труб осуществляется сле |дук1цим образом.

I Труба 1 зажимается посредством губок 2 шпинделя раскатной машины таки образом, чтобы торец трубы и гребень деформирующих -роликов 3, установленных в обойме, находились на расстоянии L, равном длине резьбы (фиг.1). i С помощью привода (не показан) шпиндель с зажатой трубой приводится |во вращение и одновременно начинает {перемещение опорного конуса 4 j(фиг.2). При перемещении конуса по {стрелке А происходит перемещение роликов 3 в направлении по стрелке B,i что вместе с вращением трубы по стрелке С обеспечивает обкатьшание деформирутадих роликов по внутренней поверхности трубы с одновременной раздачей участка трубы на конус. Пр :этом степень деформации у торца тру- бы не превышает 2-6%, а в сечении, |находящемся от торца на расстоянии, {равном длине резьбы - 10%.

Затем обрабатываемый конец трубы {подвергают обжиму на конус по всей |длине раскатанного участка в ролико- {вом калибре, конусность которого рав ка конусности резьбы (фиг. 3 и 4). В Процессе радиального сближения роли- iKOB 3 в направлении стрелки В за сче перемещения конусной матрицы 5. в на- йравлении А происходит обкатывани наружной поверхности обрабатьшанмого

участка с одновременным обжимом на конус.

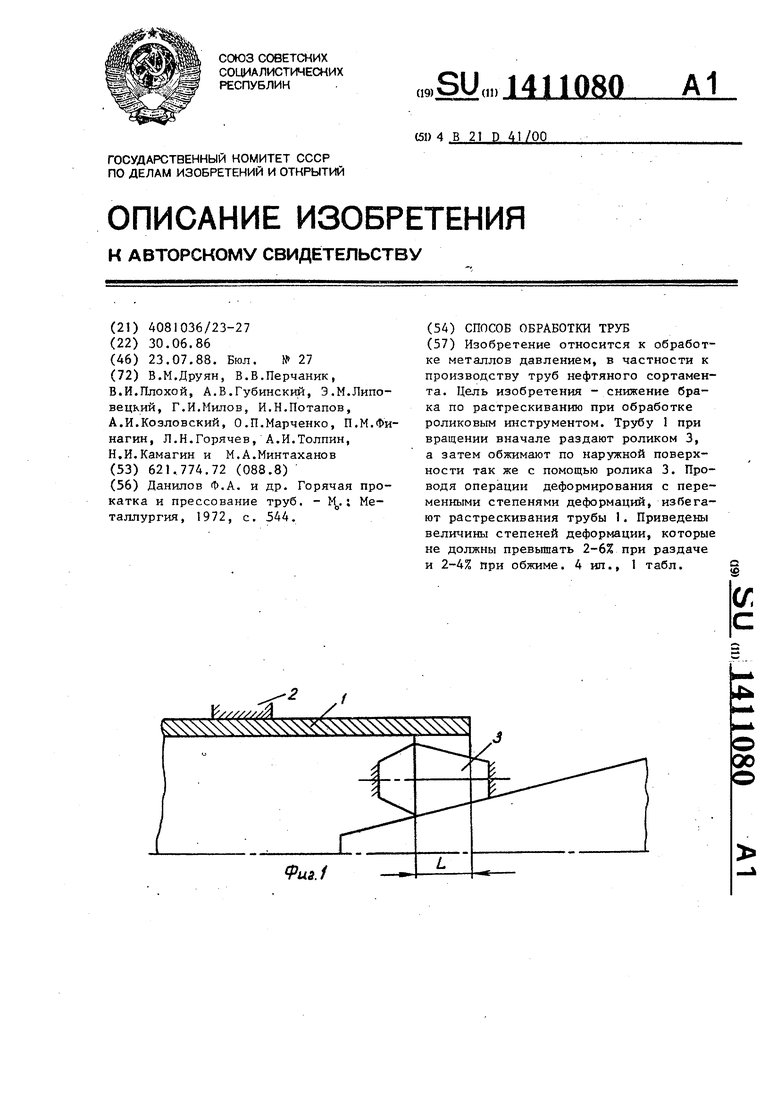

Проведены эксперименты по определению максимально допустимой степени деформации у торца. Экспериментальные исследования проводились на образцах диаметром 219 мМ с толщиной стенки 8 мм из стали. В ходе испытаний степень деформации для каждой операции варьировалась в пределах 1-10% с шагом 1% (таблица).

Установлено повышение точности об- рабатьшаемого участка (уменьшение овальности и изогнутости) с ростом степени деформации. При деформации менее 2% не обеспечивалась требуемая точность.

При степенях деформации 6-8% при раздаче наблюдалось растрескивание у торца. А при обжиме раскатанных концов со степенью деформации более 4% происходило образование граней и трещин у торца.

Таким образом, при обработке труб раздачей и последующим обжимом оптимальная степень деформации у торца должна находиться в пределах 2-6% для операции раздачи и 2-4% для обжима.

Формула изобретения

Способ обработки труб, включающий раздачу их концевых участков, последующий обжим на конус и нарезание резьбы, .отличающийся тем, что, с целью снижения брака труб по растрескиванию при обработке роликовыми инструментами, операции раздачи и обжима ведут со степенями деформации, распределяемыми по линейному закону по длине обрабатьшаемого участка и не превьшающими на торце трубы 2-6% при раздаче и 2-4% при обжиме .

Примечание. Показатели точности исходных труб: овальность 0,4%;

изогнутость конца 1,3 мм/м.

Требуемый уровень точности: овальность 0,3%; изогнутость О,9 мм/м. В каждом опыте обрабатывалось 5 образцов.

Л

;s 44444444V 44

2

vL4vJ

Кчччус

w//.

//////////////////////////л

.3

Риз. 2

3

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб | |||

| - М.; Металлургия, 1972, с | |||

| Стрелочный замыкатель | 1922 |

|

SU544A1 |

Авторы

Даты

1988-07-23—Публикация

1986-06-30—Подача