со

00

со

00

со со

Изобретение относится к обработке металлов давлением, а точнее к конструкциям машин для калибровки концов труб роликовым инструментом и может быть использовано в производстве тонкостенных нарезных турб нефтяного сортамента (обсадных и насосно-компрессорных).

Цель изобретения - повышение точности калибровки.

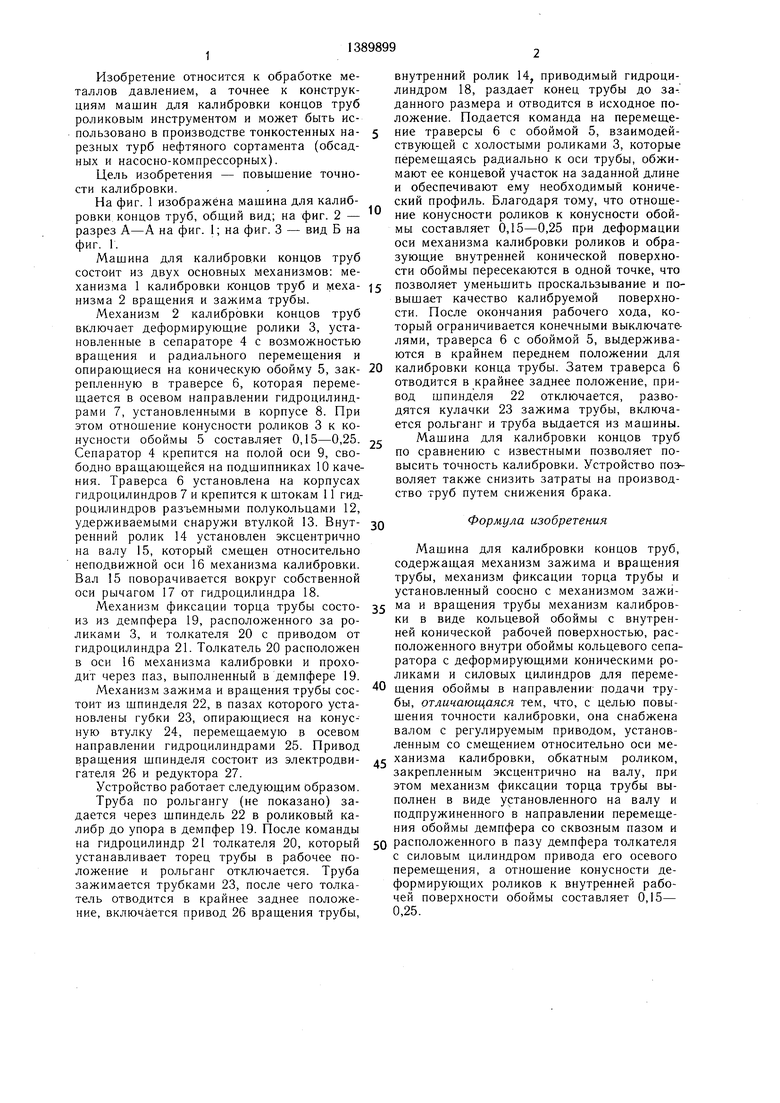

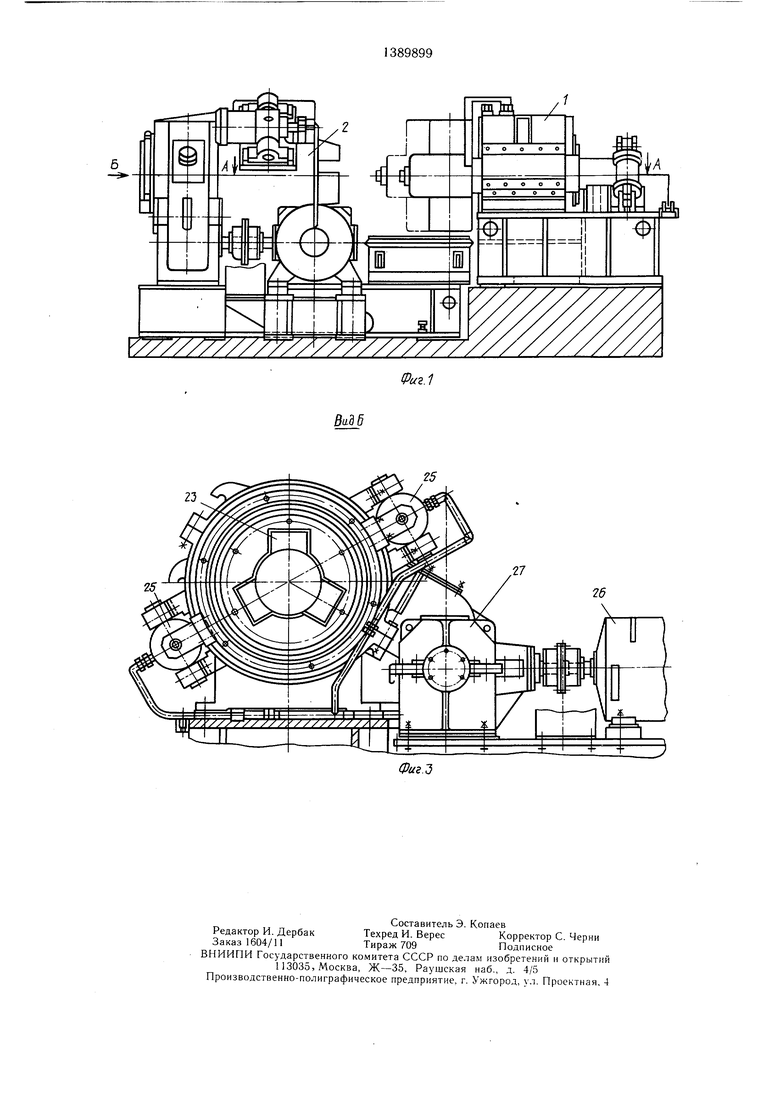

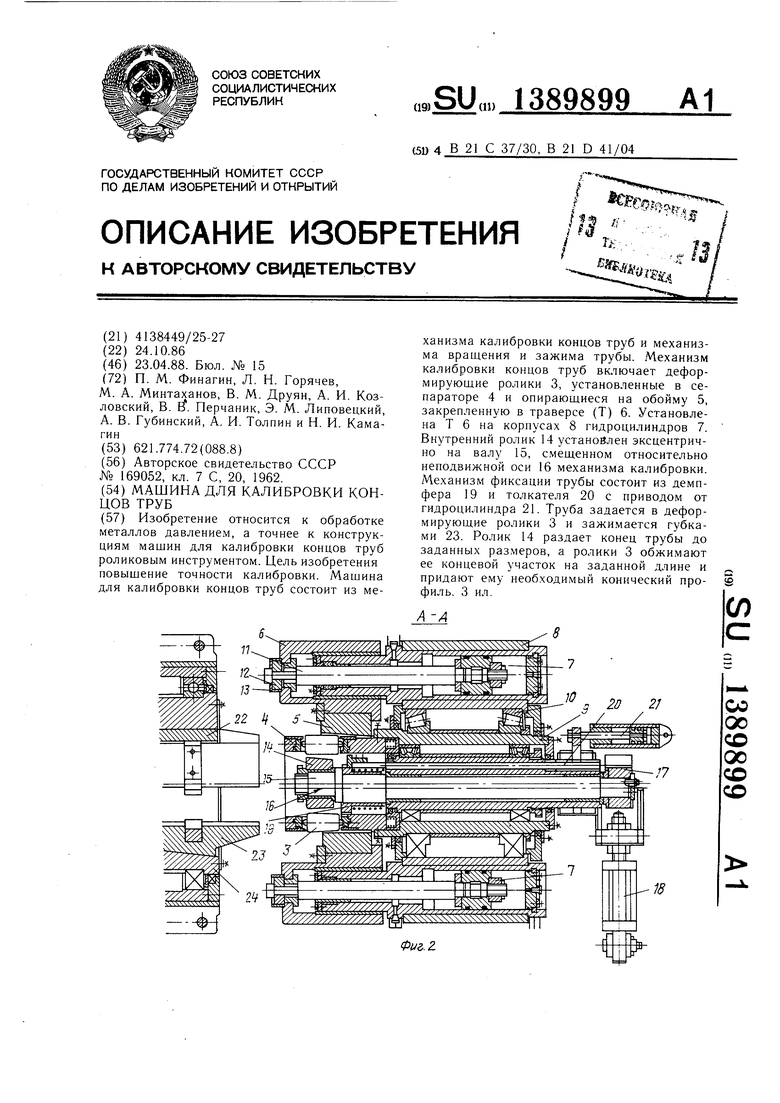

На фиг. 1 изображена машина для калибровки концов труб, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Машина для калибровки концов труб состоит из двух основных механизмов: механизма 1 калибровки 1СОНЦОВ труб и механизма 2 вращения и зажима трубы.

Механизм 2 калибровки концов труб включает деформируюш1ие ролики 3, установленные в сепараторе 4 с возможностью враш,ения и радиального перемещения и опирающиеся на коническую обойму 5, закрепленную в траверсе 6, которая перемещается в осевом направлении гидроцилиндрами 7, установленными в корпусе 8. При этом отношение конусности роликов 3 к конусности обоймы 5 составляет 0,15-0,25. Сепаратор 4 крепится на полой оси 9, свободно вращающейся на подшипниках 10 качения. Траверса 6 установлена на корпусах гидроцилиндров 7 и крепится к штокам 11 гидроцилиндров разъемными полукольцами 12, удерживаемыми снаружи втулкой 13. Внутренний ролик 14 установлен эксцентрично на валу 15, который смещен относительно неподвижной оси 16 механизма калибровки. Вал 15 поворачивается вокруг собственной оси рычагом 17 от гидроцилиндра 18.

Механизм фиксации торца трубы состо- из из демпфера 19, расположенного за роликами 3, и толкателя 20 с приводом от гидроцилиндра 21. Толкатель 20 расположен в оси 16 механизма калибровки и проходит через паз, выполненный в демпфере 19.

Механизм зажима и вращения трубы состоит из щпинделя 22, в пазах которого установлены губки 23, опирающиеся на конусную втулку 24, перемещаемую в осевом направлении гидроцилиндрами 25. Привод вращения шпинделя состоит из электродвигателя 26 и редуктора 27.

Устройство работает следующим образом.

Труба по рольгангу (не показано) задается через шпиндель 22 в роликовый калибр до упора в демпфер 19. После команды на гидроцилиндр 21 толкателя 20, который устанавливает торец трубы в рабочее положение и рольганг отключается. Труба зажимается трубками 23, после чего толкатель отводится в крайнее заднее положение, включается привод 26 вращения трубы.

внутренний ролик 14, приводимый гидроцилиндром 18, раздает конец трубы до за- данного размера и отводится в исходное положение. Подается команда на перемещение траверсы 6 с обоймой 5, взаимодействующей с холостыми роликами 3, которые перемещаясь радиально к оси трубы, обжимают ее концевой участок на заданной длине и обеспечивают ему необходимый конический профиль. Благодаря тому, что отнощение конусности роликов к конусности обоймы составляет 0,15-0,25 при деформации оси механизма калибровки роликов и образующие внутренней конической поверхности обоймы пересекаются в одной точке, что

позволяет уменьшить проскальзывание и повышает качество калибруемой поверхности. После окончания рабочего хода, который ограничивается конечными выключателями, траверса 6 с обоймой 5, выдерживаются в крайнем переднем положении для

калибровки конца трубы. Затем траверса 6 отводится в крайнее заднее положение, привод щпинделя 22 отключается, разводятся кулачки 23 зажима трубы, включается рольганг и труба выдается из машины.

Машина для калибровки концов труб по сравнению с известными позволяет повысить точность калибровки. Устройство позволяет также снизить затраты на производство труб путем снижения брака.

30

Формула изобретения

Машина для калибровки концов труб, содержащая механизм зажима и вращения трубы, механизм фиксации торца трубы и установленный соосно с механизмом зажи5 ма и вращения трубы механизм калибровки в виде кольцевой обоймы с внутренней конической рабочей поверхностью, расположенного внутри обоймы кольцевого сепаратора с деформирующими коническими роликами и силовых цилиндров для переме0 щения обоймы в направлении подачи трубы, отличающаяся тем, что, с целью повышения точности калибровки, она снабжена валом с регулируемым приводом, установленным со смещением относительно оси мес ханизма калибровки, обкатным роликом, закрепленным эксцентрично на валу, при этом механизм фиксации торца трубы выполнен в виде установленного на валу и подпружиненного в направлении перемещения обоймы демпфера со сквозным пазом и

0 расположенного в пазу демпфера толкателя с силовым цилиндром привода его осевого перемещения, а отношение конусности деформирующих роликов к внутренней рабочей поверхности обоймы составляет 0,15- 0,25.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для калибровки концов труб | 1988 |

|

SU1607989A1 |

| Машина для раздачи и калибровки концов труб | 1986 |

|

SU1470396A1 |

| Машина для закатки труб | 1987 |

|

SU1423221A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Устройство для окраски и сушки труб | 1972 |

|

SU478754A1 |

| Устройство для окраски и сушки труб | 1973 |

|

SU650662A1 |

| Устройство для вальцовки труб | 1980 |

|

SU880572A2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Способ обработки труб | 1986 |

|

SU1411080A1 |

| Установка для получения трубчатых заготовок | 1976 |

|

SU608591A1 |

Изобретение относится к обработке металлов давлеЕ1ием, а точнее к конструкциям машин для калибровки концов труб роликовым инструментом. Цель изобретения повышение точности калибровки. Машина для калибровки концов труб состоит из механизма калибровки концов труб и механизма врашения и зажима трубы. Механизм калибровки концов труб включает деформирующие ролики 3, установленные в сепараторе 4 и опирающиеся на обойму 5, закрепленную в траверсе (Т) 6. Установлена Т 6 на корпусах 8 гидроцилиндров 7. Внутренний ролик 14 установлен эксцентрично на валу 15, смещенном относительно неподвижной оси 16 механизма калибровки. Механизм фиксации трубы состоит из демпфера 19 и толкателя 20 с приводом от гидроцилиндра 21. Труба задается в деформирующие ролики 3 и зажимается губками 23. Ролик 14 раздает конец трубы до заданных размеров, а ролики 3 обжимают ее концевой участок на заданной длине и придают ему необходимый конический профиль. 3 ил. А А (О ел

23

25

| 0 |

|

SU169052A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-04-23—Публикация

1986-10-24—Подача