Изобретение относится к литейному производству и может быть использовано при изготовлении в нагреваемой оснастке литейных стержней и форм любой сложности.

Цель изобретения - улучшение качества смеси за счет повышения ее прочности и термостойкости, а также улучшение санитарно-гигиенических условий труда.

Сущность изобретения заключается в следующем.

Продукт Орнит представляет собой порошок серого цвета, хорошо

распределяющийся в песке при перемешивании в смесителе. Ло химической природе Орнит представляет собой J алюмосиликат и/или диоксид кремния, при этом размер частиц в зависимости от области применения выбирается в пределах от 50 нм до 100 мкм. Способ получения орнита включает в себя нагревание исходного субстрата до 120-260 0 с последующей его обработкой в две стадии органическими углеводородными соединениями с активными функциональными группами, в результате чего на поверхности готового орлиО:ЭО

tc

31

та содержится (2...10)-109 метильных групп/м , (1 .. .6) . 10 этильных групп/ /м и (1,1...4,0)-10 аминогрупп/м при концентрации активных групп на поверхности 50-70% и при степени покрытия поверхности 0,5-75,0%.

Отличительной особенностью продукта Орнит является его поглощающая способность некоторых свободных моно- меров, Например, для фенола эта величина равна 5-10 - /г образца, для формальдегида 1,7-10 - 2,3-10 г/г образца. В соответствии с этим часть свободного формальдеги- да, выделившегося при отверждении мочевиноформальдегидной смолы, будет адсорбироваться продуктом Орнит и не попадать в атмосферу цеха.

Кроме того,.введение продукта Ор- нит позволяет за счет образования дополнительных межмолекулярных связей при отверждении смеси повысить прочность и термическую стойкость форм и стержней.

В качестве мочевиноформальдегидной смолы предпочтительно использовать смолу серийного вьшуска КФ-МТ.

Описываемую смесь готовят следующим образом.

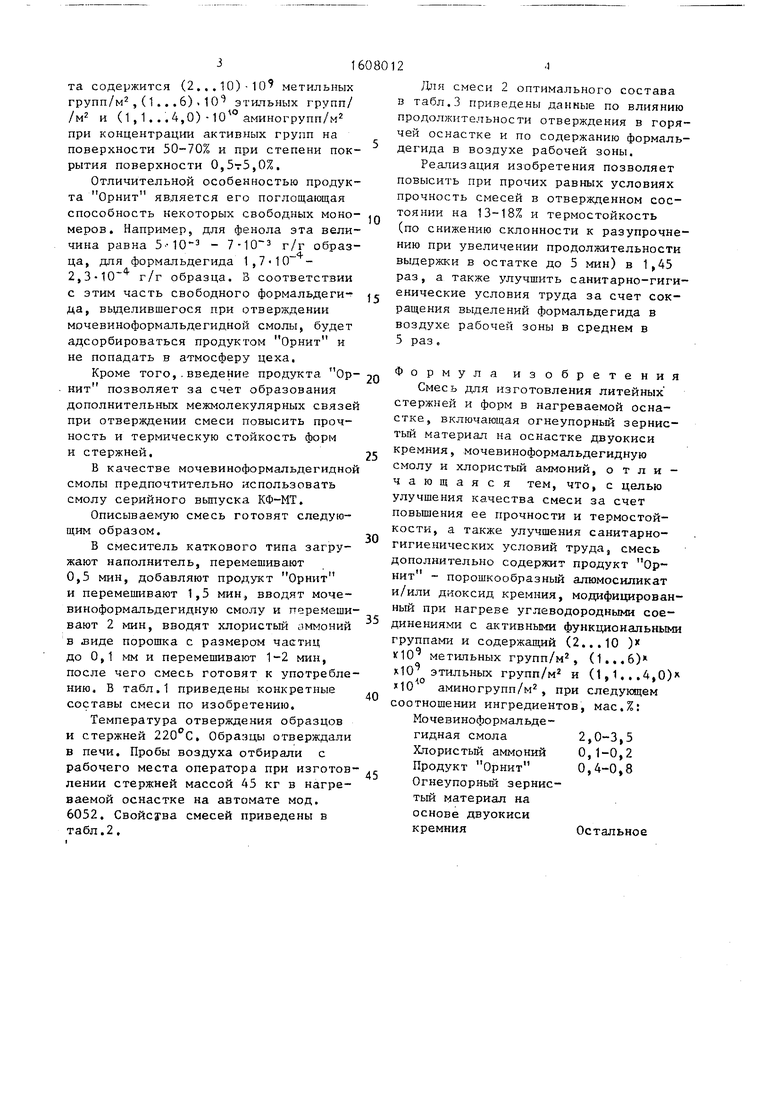

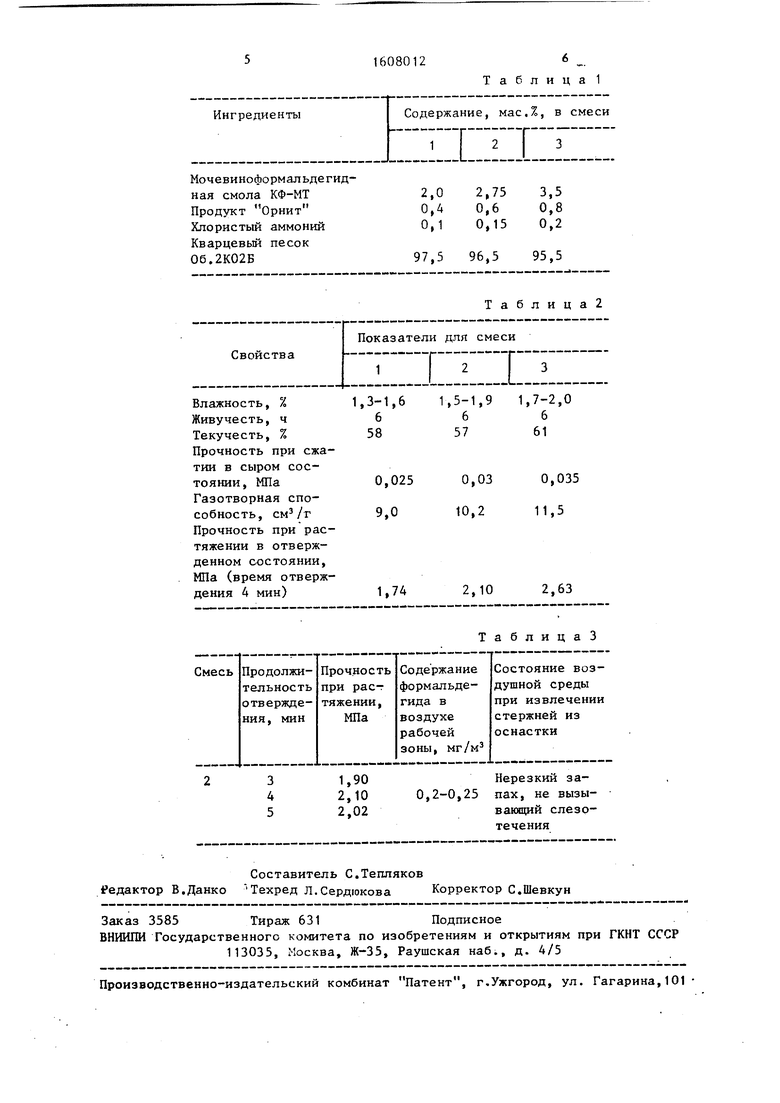

В смеситель каткового типа загружают наполнитель, перемешивают 0,5 мин, добавляют продукт Орнит и перемешивают 1,5 мин, вводят моче- виноформальдегидную смолу и перемешивают 2 мин, вводят хлористый аммоний в виде порошка с размером частиц до 0,1 мм и перемешивают 1-2 мин, после чего смесь готовят к употреблению. В табл.1 приведены конкретные составы смеси по изобретению.

Температура отверждения образцов и стержней 22Q°C, Образцы отверждали в печи. Пробы воздуха отбирали с рабочего места оператора при изготовлении стержней массой 45 кг в нагреваемой оснастке на автомате мод. 6052. Свойства смесей приведены в табл.2.

,, 5

п 5

0

0

5

12-)

Для смеси 2 оптимального состава S табл.3 приведены данные по влиянию продолжительности отверждения в горячей оснастке и по содержанию формальдегида в воздухе рабочей зоны.

Реализация изобретения позволяет повысить при прочих равных условиях прочность смесей в отвержденном состоянии на 13-18% и термостойкость (по снижению склонности к разупрочнению при увеличении продолжительности выдержки в остатке до 5 мин) в 1,45 раз, а также улучшить санитарно-гигиенические условия труда за счет сокращения выделений формальдегида в воздухе рабочей зоны в среднем в 5 раз .

Формула изобретения

Смесь для изготовления литейных стержней и форм в нагреваемой оснастке, включающая огнеупорный зернистый материал на оснастке двуокиси кремния, мочевиноформальдегидную смолу и хлористый аммоний, отличающаяся тем, что, с целью улучшения качества смеси за счет повьШ1ения ее прочности и термостойкости, а также улучшения санитарно- гигиенических условий труда, смесь дополнительно содержит продукт Ор- нит - порошкообразный алюмосиликат и/или диоксид кремния, модифицированный при нагреве углеводородными соединениями с активными функциональными группами и содержащий (2...10 )х If 10 метильных групп/м, (1...6) X10 этильных групп/м2 и (1,1...4,0)х 10 аминогрупп/м, при следующем соотношении ингредиентов, мас.%: Мочевиноформальде- гидная смола 2,0-3,5 Хлористый аммоний 0,1-0,2 Продукт Орнит 0,4-0,8 Огнеупорный зернистый материал на основе двуокиси кремнияОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевино-фенолформальдегидной смолы | 1978 |

|

SU895998A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU544496A1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой оснастке | 1980 |

|

SU967665A1 |

| Смесь для изготовления литейныхСТЕРжНЕй и фОРМ пО НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU801958A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1981 |

|

SU977096A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных стержней и форм в нагреваемой оснастке. Цель изобретения - улучшение качества смеси за счет повышения ее прочности и термостойкости, а также улучшение санитарно-гигиенических условий труда. Состав смеси, мас.%: мочевиноформальдегидная смола (КФ-МТ) 2,0...3,5, хлористый аммоний 0,1...0,2, продукт "Орнит" 0,4...0,8, огнеупорный зернистый материал на основе двуокиси кремния (кварцевый песок) - остальное. Продукт "Орнит" представляет собой порошкообразный алюмосиликат и/или диоксид кремния, модифицированный при нагреве углеводородными соединениями с активными функциональными группами и содержащий (2...10).109 метильных групп /м2, (1...6).109 этильных групп/м2 и (1,1..4,0).101° аминогрупп/м2. Изобретение позволяет повысить прочность смесей в отвержденном состоянии на 13,...18%, термостойкость - в 1,45 раза и улучшить санитарно-гигиенические условия труда за счет сокращения выделения формальдегида в воздухе рабочей зоны в среднем в 5 раз. 3 табл.

Ингредиенты

Мочевиноформальдегид- ная смола КФ-МТ Продукт Орнит Хлористый аммоний Кварцевый песок 06.2К02Б

Свойства

Влажность, %1,3-1,6 1,5-1,9 1,7-2,0

Живучесть, ч666

Текучесть, %585761

Прочность при сжатии в сыром состоянии, МПа0,0250,030,035 Газотворная способность, смЧт 9,0 10,2 11,5 Прочность при растяжении в отверж- денном состоянии, МПа (время отверждения А мин) 1,74 2,102,63

ТаблицаЗ

Смесь Продолжи- Прочность Содержание Состояние воз- тельность при рас-г формальде- душной среды отвержде- тяжении, гида в при извлечении ния, мин МПа воздухе стержней из

рабочей оснастки

зоны, мг/м

2 3 1,90Нерезкий за42,10 0,2-0,25 пах, не вызы52,02вающий слезотечения

Составитель С.Тепляков Редактор В.Данко Техред Л.Сердюкова Корректор С.Шевкун

Заказ 3585 Тираж 631Подписное

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Содержание, мас.%, в смеси

i:ii

2,75

0,6

0,15

3,5 0,8 0,2

97,5 96,5 95,5

Таблица2 Показатели для смеси

1

ОН

| Смесь для изготовления оболочковых форм и стержней по постоянным моделям | 1974 |

|

SU510303A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке | 1975 |

|

SU562072A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1988-03-17—Подача