Изобретение относится к строительным материалам и может быть использовано при производстве заполнителей, преимущественно из опоковидных кремнистых пород.

Цель изобретения - повышение щело- честойкости заполнителя и морозостойкости бетона на его основе.

Способ получения пористого заполнителя для бетона, преимущественно из опоковидных кремнистых пород, включает дробление сырья, обработку дробленой породы в течение 5-7 мин 10- 13%-ным водным раствором отходов капролактамового производства, обжиг .при 1150-1180°С, охлаждение с обработкой нагретых гранул заполнителя кремнийорганической жидкостью 0,5%- ной концентрации, которую предварительно подогревают, до 75-85 С.

Отходы капролактамового производства - побочный продукт производства Капролактама, представляющие собой растворы натриевых солей моно- и дикарбоновых кислот с техническим названием - адипат натрия. В качестве отходов используется готовый . продукт, получаемый после терьп-тчес- кой обработки этих стоков, которьш называется плав соды. Плав соды имеет следующий внешний вид: куски неправильной формы различных разь)еров (от

О5

эо

in

3 1

10 до 50 мм) от светло-серого до свело-коричневого, иногда зеленого оттенка. Массовая доля общей щелочи при пересчете на углекислый натрий и сухое вещество до 85%, массовая доля потерь при прокаливании до 15%,

Раствор отходов капролактамового производства готовят смешиванием плава соды с водопроводной водой с темп ратурой 20±5 С до достижения однородности раствора. Перемешивание можно производить как при помощи механического воздействия, так и воздухом.

Используемые кремнистые опоковид- ные породы имеют следующий химический состав, %:

84-,42

2,31

6,12

1,2

0,56

0,23

5,16

Исходную породу дро

SiOx

СаО

MgO

TiOj

п.п.п.

Пример,

бят, разделяют по фракциям и обрабатывают в течение 5-7 мин 10-13%-ным водным раствором отходов капролактамового производства. Обработанные зерна обжигают во вращающейся печи при 1150-1180°С до получения вспучен- HJbix гранул, которые в процессе охлаждения до 200-250°С обрабатывают предварительно нагретой до 75-80 С крем- нийорганической жидкостью 0,5%-ной концентрации (водная эмульсия гидро- силоксана). Свойства заполнителя и бетона на его основе представлены в таблице-.

Предлагаемый способ обеспечивает получение пористого заполнителя из кремнистого опоковидного сырья с насыпной плотностью 650-655 кг/м, прочностью 3,8-3,9 МПа и щелочестойкостью 5-6%. Бетон на основе получаемого заполнителя характеризуется прочность при сжатии 29,4-29,5 МПа при средней плотности 1700 кг/м ; коэффициент морозостойкости этого бетона.составляет 0,90-0,91 после 35 циклов попеременного замораживания и оттаивания.

.Q

15

0

5

0

5

0

5

0

574

Подогрев водной эмульсии ГКЖ - кремнийорганической жидкости необходим для предотвращения теплового удара в момент, когда происходит опрыскивание горячего заполнителя - термо- лита. Необходимость повьшения температуры термолита после охлаждения обусловлена тем, что это позволяет интенсифицировать процесс полимеризации пленки ГКЖ.

При обработке исходного сырья раствором отходов капролактамового производства происходит внедрение вещества модификатора в структуру материала. При повьшении температуры до 1180-1150 С за счет разрыва старых связей и образования новых происходит насьш ение нескомпенсированных валентностей кремнезема анионами и катионами вещества - модификатора. Внедрение дополнительных атомов кислорода приводит к перестройке кремне- кислородной решетки, обуславливая ее уплотнение. В результате снижается способность заполнителя к взаимодействию со щелочами, предотвращая тем самым его разрушение и бетона на его основе. Дополнительная гидрофобизация полиэтилгидросилоксаном позволяет повысить эффективность обработки. Формула изобретения

Способ получения пористого заполнителя для бетона преимущественно из опоковидных кремнистых пород, включающий дробление сырья, обработку зерен модифицирующим составом, обжиг при 1150-1180°С и гидрофобизацию гранул кремнийорганической жидкостью в процессе охлаждения при 200-250 с, отличающийся тем, что, с целью повышения щелочестойкости заполнителя и морозостойкости бетона на его основе, дробленую породу в течение 5-7 мин обрабатывают 10 - 13%-ным водным раствором отходов капролактамового производства, гидрофобизацию ведут 0,5%-ной водной эмульсией полиэтилгидросилоксана, нагретой до 75-85 С.

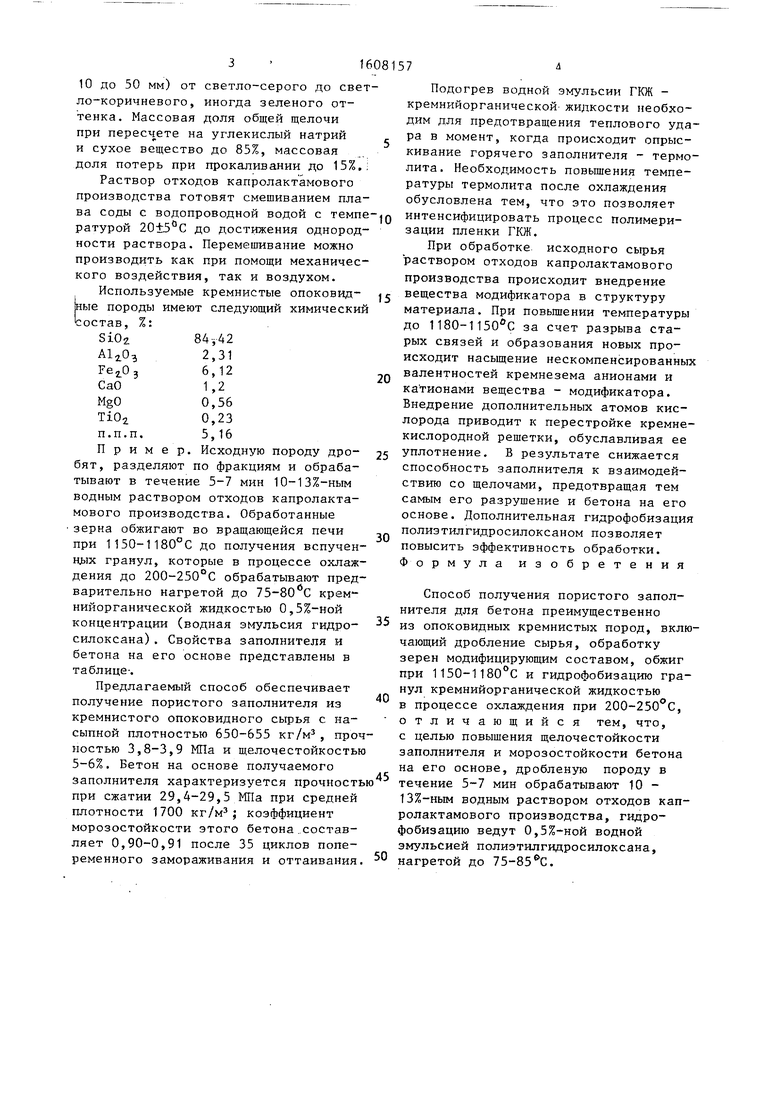

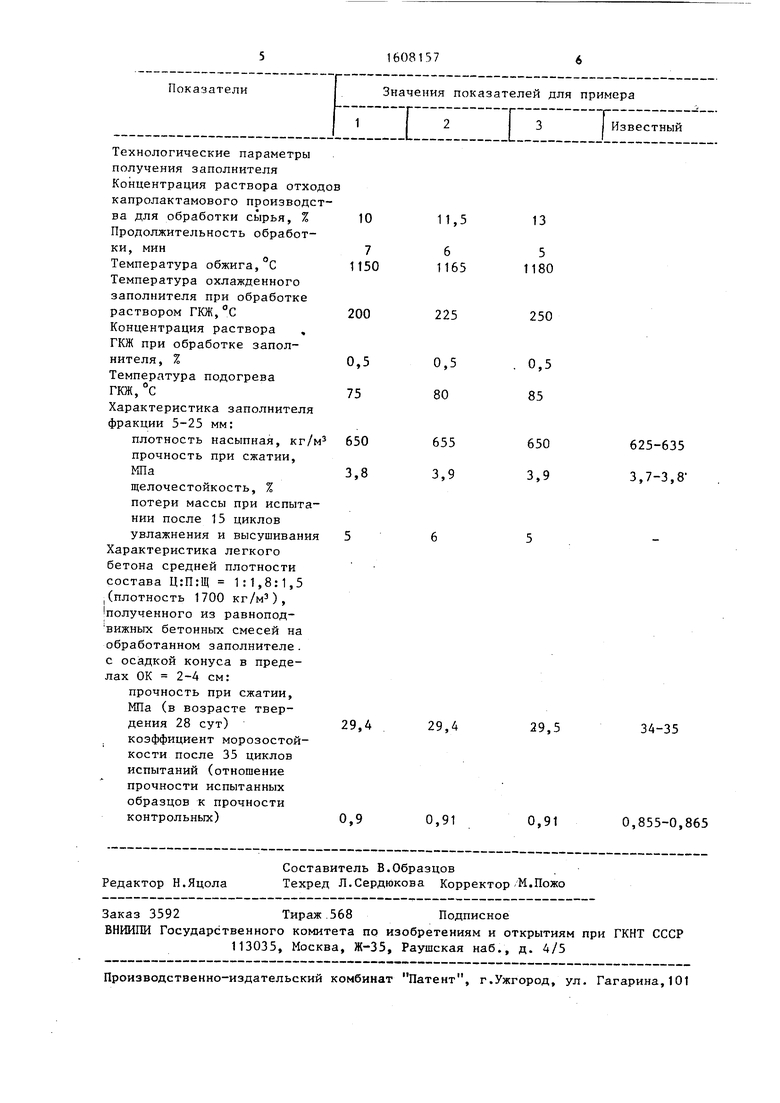

Технологические параметры получения заполнителя Концентрация раствора отх капролактамового производва для обработки сырья, % Продолжительность обработки, мин

Температура обжига,°С Температура охлажденного заполнителя при обработке раствором ГКЖ,°С Концентрация раствора ГКЖ при обработке заполнителя, %

Температура подогрева ГКЖ,°С

Характеристика заполнител фракции 5-25 мм;

плотность насыпная, кг прочность при сжатии, МПа

щелочестойкость, % потери массы при испытнии после 15 циклов увлажнения и высушиван Характеристика легкого бетона средней плотности состава Ц:П:1Ц 1:1,8:1,5 I (плотность 1700 кг/мэ), полученного из равнопод- вижных бетонных смесей на обработанном заполнителе, с осадкой конуса в пределах ОК 2-4 см:

прочность при сжатии, МПа (в возрасте твердения 28 сут) коэффициент морозостойкости после 35 циклов испытаний (отношение прочности испытанных образцов к прочности контрольных)

13

5 1180

250

0,5 85

650 3,9

625-635 3,7-3,829,4

29,5

34-35

0,91

0,91

0,855-0,865

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя | 1987 |

|

SU1530599A1 |

| Способ получения пористого заполнителя | 1985 |

|

SU1361124A1 |

| Способ получения пористого заполнителя для бетона | 1986 |

|

SU1348309A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Способ получения легкого заполнителя | 1989 |

|

SU1678800A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2333176C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361839C1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения пористого заполнителя из опоковидного кремнистого сырья. Для повышения щелочестойкости заполнителя и морозостойкости бетона на его основе, в способе получения пористого заполнителя для бетонов дробленную породу в течение 5-7 мин обрабатывают 10-13%-ным водным раствором отходов капролактамового производства, обжиг проводят при 1150-1180°С, а перед обработкой гранул в процессе охлаждения заполнителя кремний органическую жидкость 0,5%-ной концентрации подогревают до 75-85°С. Заполнитель получают с насыпной плотностью 650-655 кг/м3, прочностью при сжатии 3,8-3,9 МПа и щелочестойкостью 5-6%. Бетон на основе получаемого заполнителя характеризуется прочностью при сжатии 29,4-29,5 МПа, при средней плотности 1700 кг/м3, коэффициент морозостойкости бетона оставляет 0,90-0,91. 1 табл.

| Авторское свидетельство СССР № 1158532, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения пористого заполнителя | 1987 |

|

SU1530599A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-23—Публикация

1988-01-05—Подача