Изобретение относится к производству .строительных материалов и может использовано для изготовления пористых заполнителей из опоковидных кремнистых пород, применяемых для получения легкого бетона.

Цель изобретения - снижение водо- поглощения заполнителя, повышение его морозостойкости и улучшение проч ностных свойств бетона на его основе

Способ получения пористого заполнителя для бетона из опоковидны-х кремнистых пород включает дробление сырья, обработку дробленной породы в течение 10-15 мин 25-30%-ным водным раствором алюмоаммонийных квасцов, обжиг при 900-1000°С в течение

, Fe,0,

6-7 мин, а после охлаждения до ISO ZOO С обработку обожженных гранул заполнителя кремнийорганической жидкостью 1-1,5%-ной концентрации,.

Квасцы являются кристаллогидрата ми двойных сернокислых,солей общей формулы Me SO -bie (SO)- 24Н.О. Для обработки дробленного сырья используют квасцы алюмоаммонийные,котрые соответствуют формуле: (N114)80 ()- 24Н,,0 илиНН (SO 12 .Кремнийорганическую жидкос используют марки КЭ-30-04,

Пример. В качестве исходного сырья используют следующего химического состава,%: ,42

2,31 6,12

СаО1,2

MgO0,56

ТЮг0,23

п.п.п,5,16.

Дробят исходную породу, разделяют по фракциям и обрабатывают опоку до обжига 25-30%-ным водным раствором квасцов алюмоаммонийных в тече ние 10-15 мин, обжиг производится при 900-10СО°С в течение 6-7 мин, после охлаждения до 105-110°С проводится обработка 1%-ной водной зм сией кремнийорганической жидкости типа КЭ-30-04 в течение 1 мин с посдующей сушкой при 150-200 С в течние 10 мин и складированием.

Условия получения и свойства за

полнителя и бетона на его основе пред-55нистых пород путем дробления сьфья,

ставлены в таблице в сопоставленииобработки зерен 25-30°;-ным водным

с известным способом.раствором соли в течение 10-15 мин.

Кремнистые опоковидные породыпоследующего обжига и охлаждения,

вследствие развитой поверхности и на-отличающийся тем,что, с

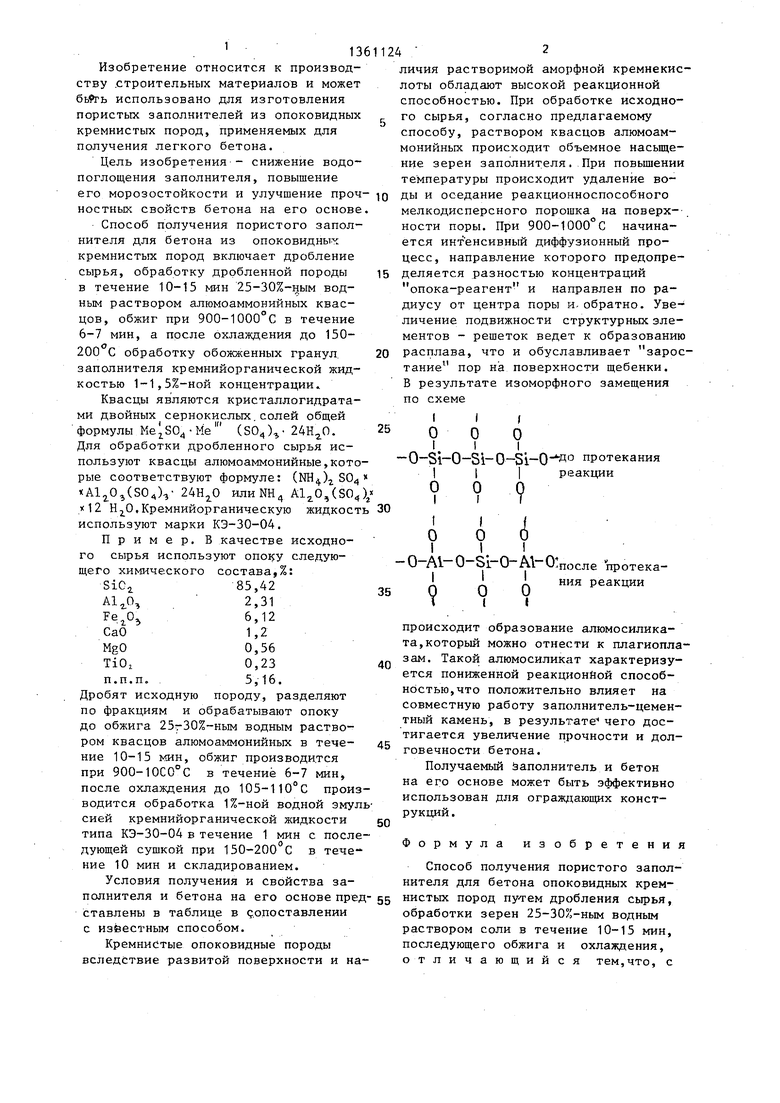

личия растворимой аморфной кремнекис- лоты обладают высокой реакционной способностью. При обработке исходного сырья, согласно предлагаемому способу, раствором квасцов алюмоаммонийных происходит объемное насыщение зерен заполнителя. При повышении температуры происходит удаление воды и оседание реакционноспособного мелкодисперсного порошка на поверхности поры. При 900-1000 С начинается интенсивный диффузионный процесс, направление которого предопределяется разностью концентраций опока-реагент и направлен по радиусу от центра поры и- обратно. Увеличение подвижности структурных элементов - решеток ведет к образованию расплава, что и обуславливает зарос- тание пор на поверхности щебенки. В результате изоморфного замещения

5

О О

I

t

О

5

по схеме 0

I

О

I

0-Si-0Si-0-Si-0 fl° протекания I I I реакции

о о

О I

i

-O-Al-0Sl-O-Al-O: I

о

о

после протекания реакции

происходит образование алюмосиликата, который можно отнести к плагиопла зам. Такой алюмосиликат характеризуется пониженной реакционйой способностью, что положительно влияет на совместную работу заполнитель-цементный камень, в результате чего достигается увеличение прочности и долговечности бетона.

Получаемый Заполнитель и бетон на его основе может быть эффективно использован для ограждающих конструкций.

Формула изобретени

Способ получения пористого заполнителя для бетона опоковидных крем3 13611244

целью снижения водопоглощения запол- монийных квасцов, обжиг их ведут при нителя,повышения его морозостойкости и улучшения прочностных свойств бетона на его основе,обработку зерен ведут водным раствором алюмоам900-1000°С в течение 6-7 мин, охлаж дают до 150-200 С, после чего обрабатывают кремнийорганической жидкостью 1-1,5%-ной концентрагути.

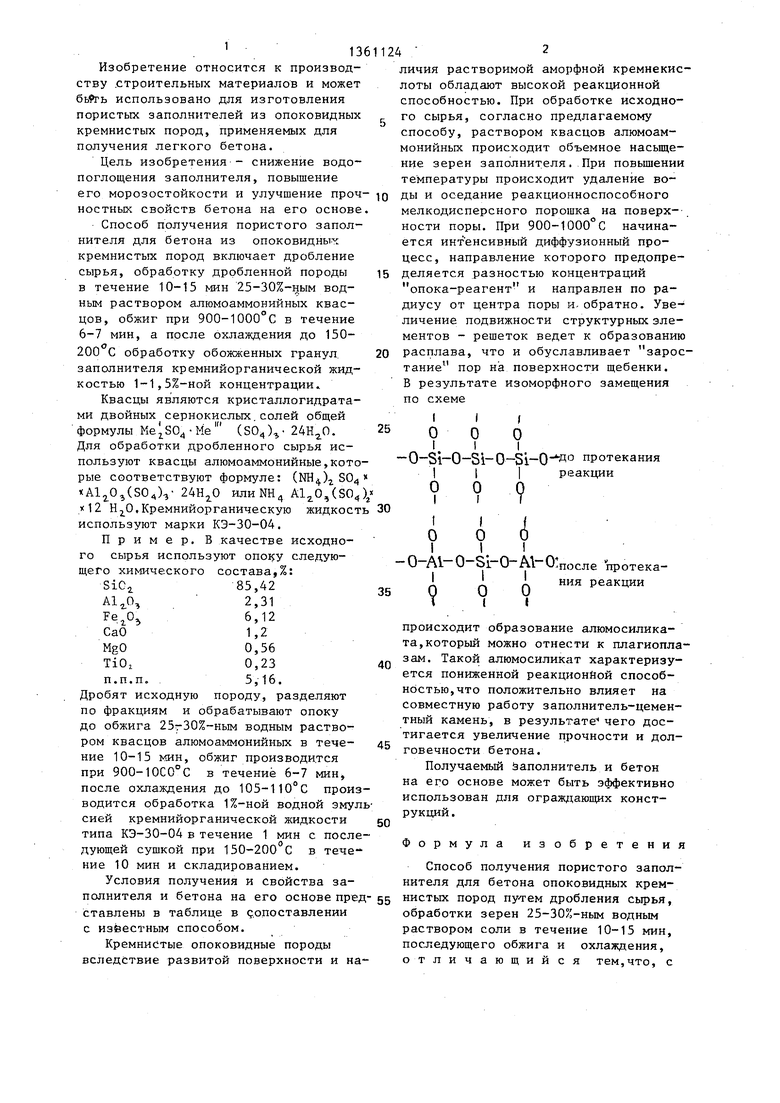

Обработка дробленной опоковид- ной породы водным раствором квасцов алюмоаммониевых:

концентрация раствора,%

продолжительность обработки, мин

Режим обжига заполнителя: температура обжига,с продолжительность,мин

охлаждение заполнителя до обработки раствором ГКЖ (КЭ-30-04)

Режим сушки гранул обработанных ГКЖ:

температура сушки,°С продолжительность,мин концентрация ГКЖ, % Характеристики заполнителя: плотность насыпания,кг/м прочность,МПа водопоглощение по массе,%

MPJ, потери массы после 15

циклов, %

Свойства бетона при расходе,кг цемент 380;-песок 680;

щебень 560, при ...3 см,

В/Ц0,6 0,6 0,5 0,95

монийных квасцов, обжиг их ведут при

900-1000°С в течение 6-7 мин, охлаждают до 150-200 С, после чего обрабатывают кремнийорганической жидкостью 1-1,5%-ной концентрагути.

105

107,5

110

48

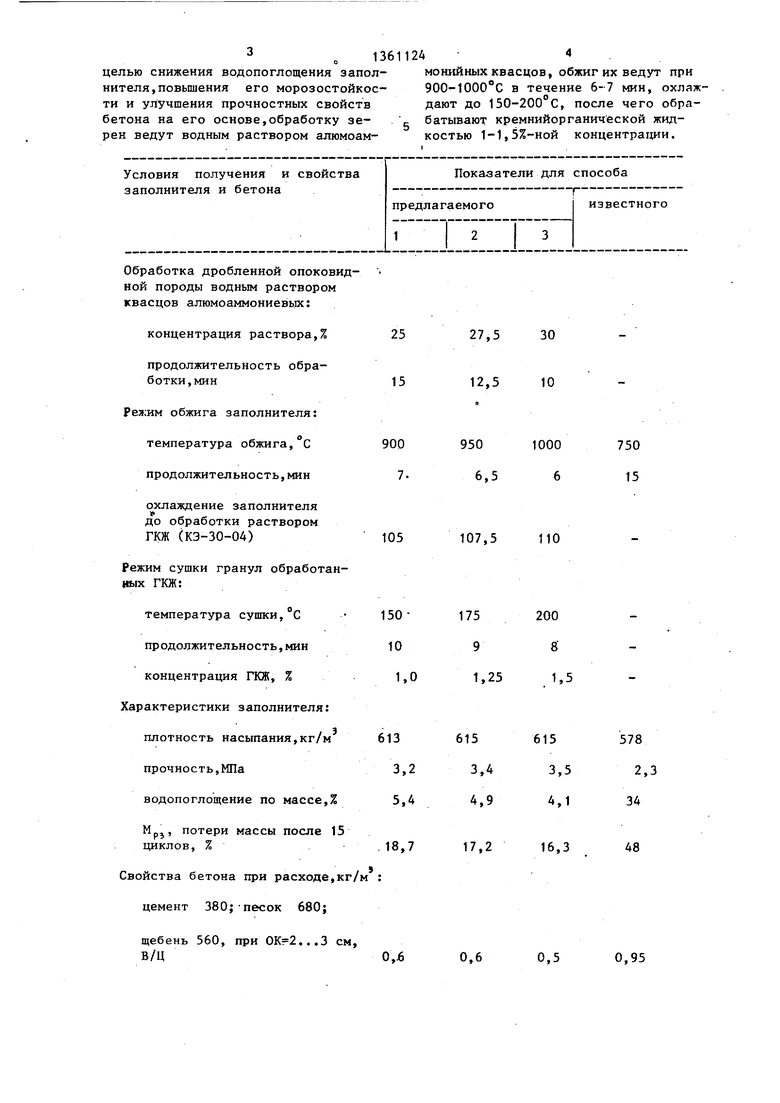

средняя плотность,кг/м Прочность, МПа: при растяжении при сжатии

Редактор Н.Рогулич

Составитель В.Образцов

Техред М.Дкдык Корректор М.Шароши

Заказ 6194/27 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1740

4,48 26,4

1720

2,9 11,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя | 1987 |

|

SU1530599A1 |

| Способ получения пористого заполнителя для бетона | 1988 |

|

SU1608157A1 |

| Способ получения пористого заполнителя для бетона | 1986 |

|

SU1348309A1 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| Способ получения легкого заполнителя | 1989 |

|

SU1678800A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Способ получения вспученного перлитового заполнителя | 1987 |

|

SU1530600A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления пористых заполнителей из опо- ковидных кремнистых пород, применяемых для получения легкого бетона.Для снижения водопоглощения заполнителя, повышения его морозостойкости и улучшение прочностных свойств бетона на его основе, дробленую поррду в течение 10-15 мин обрабатывают 25-30%- ным водным раствором а гюмоаммонийных квасцов, обжиг проводят при 900- 1000°С в течение 6-7 мин, а после охлаждения до 150-200 с обожженные гранулы заполнителя обрабатывают кремнийорганической жидкостью 1-1,5%- ной концентрации.Получаемый заполнитель характеризуется насыпной плотностью 600 кг/м , прочностью 3,2- 3,5 МПа, водопог лошением 4,1-5,4%, морозостойкостью 16,3-18,7% по потере массы, бетон на обработанном заполнителе имеет плотность 1740 кг/м, прочность на растяжение 4,4-4,48 МПа, прочность на сжатие 26,4 МПа.1 табл. i (Л САд О5 N5 4

| Гидрофобизаторы кремнийорга и- ческие | |||

| Энциклопедия полимеров, СЭ | |||

| - М., 1972, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТАНК-ПАРОВОЗ | 1923 |

|

SU625A1 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-23—Публикация

1985-12-02—Подача