Изобретение относится к строительным материалам и может быть использовано при производстве заполнителей легкого бетона, преимущественно из опоковидньк кремнистых пород.

Цель изобретения - увеличение закрытой пористости заполнителя, уменьшение его водопроницаемости, повышение прочности и морозостойкости бетона на его основе.

Способ получения пористого заполнителя, преимущественно из опоковидных кремнистых пород, включает дробление и обработку сырья раствором углекислого натрия концентрацией 15-18%, обжиг при 1180-1200°С и последующую обработку заполнителя водной эмульсией полиэтилгидросилоксана

0,25%-ной концентрации при температуре его охлаждения 120-130°С.

Кремнистые опоковидные породы име-. ют следующий состав, %:

SiO 85,42; А1,0з 2,31; 6,12, СаО 1,2; MgO 0,56; TiO 0,23;

п.п.п. 5,16.

Пример. Дробят исходную породу, разделяют по фракциям и обрабатывают опоку до обжига 15-18%-ным водным раствором Na,2.),, обжиг производят в течение 6-7 мин при 1180- 1200°С. После охлаждения в холодильнике до 120-130 С производится опрыскивание 0,25%-ной водной эмульсией полиэтилгидросилоксана, при этом сушка происходит при выдержке за счет тепла, накопленного материалом.

СП

со

О

ел

со со

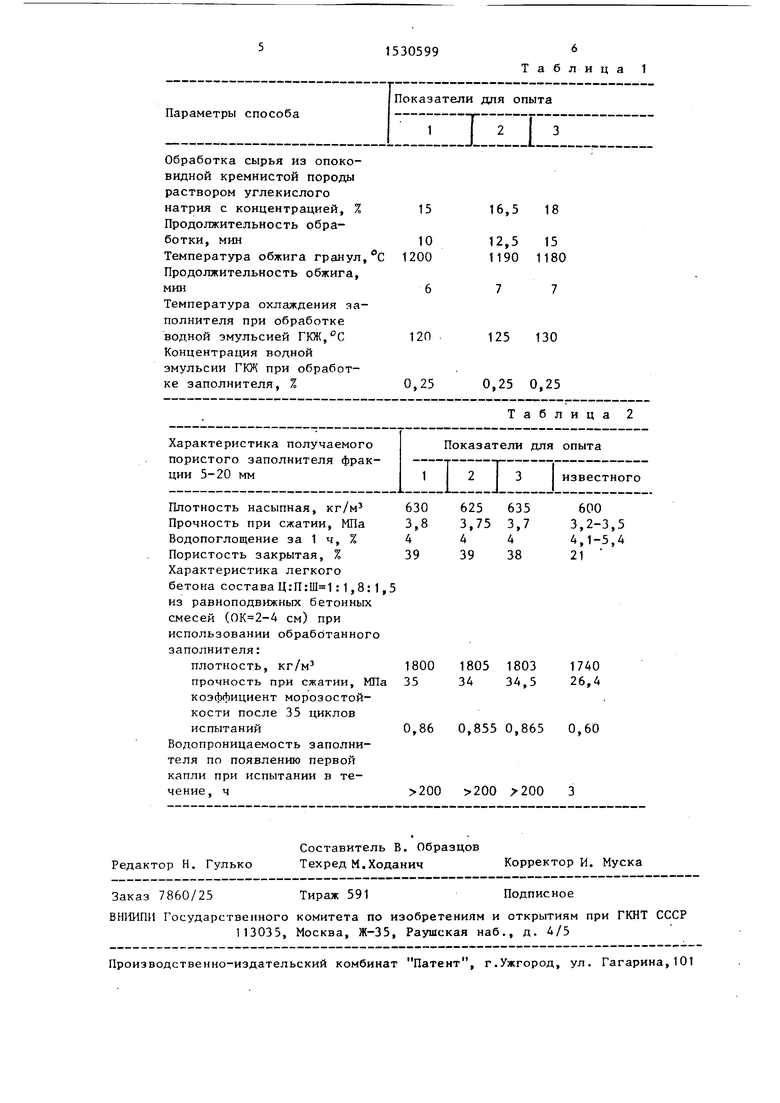

Параметры способа представлены в табл. 1.

Свойства полученного материала представлены в . 2.

Способ обеспечивает получение заполнителя с насыпной плотностью 625- 635 кг/м , прочностью при сжатии 3,7-3,8 МПа, с водопглощением 4%, водопроницаемость свьпие 200 ч, при этом закрытая пористость составляет 38-39%. Получаемый на обработанном заполнителе легкий бетон плотностью 1800-1805 кг/м имеет прочность при сжатии 34-35 МПа, коэффициент морозостойкости 0,855-0,865 после 35 циклов испытаний на попеременное замораживание и оттаивание.

Кремнистые породы - опоки образуются вследствие поликонденсации и полимеризации водного раствора орто- кремниевой кислоты. При этом происходит агрегация частиц и переход золя в гель. Такой процесс сопровождается вытеснением и испарением избыто ной влаги, обуславливая тем самым открытую пористость материала. Вследствие этого заполнитель из такой породы обладает большой водопроницаемостью, водопоглощением, а бетон на таком заполнителе характеризуется незначительной долговечностью.

При обработке сырья раствором углекислого натрия 15-18%-ной концентрации осуществляется введение легкоплавкой примеси Ыа5СОз в тугоплавкую опоку. При повьш1ении температуры до 450°С происходит диссоциация по схеме

+ СО,

повышение температуры до 890-900 С приводит к плавлению , что обулавливает плавление смеси опоки с . В то же время для чистой опо

0

5

0

5

0

5

0

ки характерно отсутствие жидкофазно- го спекания. Образование расплава в материале обусловливает его огневую усадку, что приводит к уменьшению пор большого диаметра и закрьгаа- нию малых пор на поверхности. Использование только NaijCOj позволяет обеспечить при повышенных концентрациях оптимальные характеристики заполнителя, однако, при этом происходит слишком значительное оплавление материала, что приводит к слипанию всей обжигаемой массы. Для предотвращения , этого концентрацию раствора снижают до 15-18%, а после ббжига обработка водной эмульсией полиэтилгидросилок- сана производится для увеличения про- тивокапиллярного давления в материале.

Предлагаемый заполнитель может быть эффективно использован для изготовления изделий и конструкций из легкого бетона.

Формула изобретения

Способ получения пористого заполнителя для бетона, преимущественно из опоковидных кремнистых пород, включающий дробление и обработку сырья водным раствором соли, обжиг в тече- ние 6-7 мин и последующую обработку заполнителя в процессе охлаждения водной эмульсией полиэтилгидросилок- сана, отличающийся тем, что, с целью увеличения закрытой пористости заполнителя, уменьшения его водопроницаемости, повышения прочности и морозостойкости бетона на его основе, сырье обрабатывают 15-18%-ным водным раствором углекислого натрия, обжиг проводят при 1180-1200°С, а последующую обработку заполнителя проводят водной 0,25%-ной эмульсией полиэтилгидросилоксана при 120-130 С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя для бетона | 1988 |

|

SU1608157A1 |

| Способ получения пористого заполнителя | 1985 |

|

SU1361124A1 |

| Способ получения легкого заполнителя | 1989 |

|

SU1678800A1 |

| Способ получения пористого заполнителя для бетона | 1986 |

|

SU1348309A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| Способ получения заполнителя | 1980 |

|

SU945136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Технологическая линия по производству кладочных сухих строительных смесей для клинкерного кирпича | 2024 |

|

RU2829266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения заполнителя бетона из опоковидных кремнистых пород. Для увеличения закрытой пористости заполнителя, уменьшения его водопроницаемости, повышения прочности и морозостойкости бетона на его основе сырье обрабатывают раствором углекислого натрия с концентрацией 15 - 18%, обжиг проводят при 1180 - 1200°С, а последующую обработку заполнителя водной эмульсией полиэтилгидросилоксана 0,25%-ной концентрации проводят при температуре его охлаждения 120 - 130°С. Получаемый заполнитель характеризуется насыпной плотностью 625 - 635 кг/м3, прочностью 3,7 - 3,8 МПа, водопоглощением 4%, водопроницаемостью свыше 200 ч, а бетон на его основе плотностью 1800 - 1805 кг/м3 имеет прочность при сжатии 34 - 35 МПа, коэффициент морозостойкости 0,855 - 0,865 после 35 циклов испытаний. 2 табл.

Обработка сырья из опоко- видной кремнистой породы раствором углекислого натрия с концентрацией, % Продолжительность обработки, мин

Температура обжига гранул Продолжительность обжига, мин

Температура охлаждения заполнителя при обработке водной эмульсией ГКЖ, С Концентрация водной эмульсии ГЮК при обработке заполнителя, %

Плотность насыпная, кг/м Прочность при сжатии, МПа Водопоглощение за 1 ч, % Пористость закрытая, % Характеристика легкого бетона состава Ц:П:Ш 1:1,8: 1, из равноподвижных бетонных смесей ( см) при использовании обработанного заполнителя:

плотность, кг/м прочность при сжатии, МПа коэффициент морозостойкости после 35 циклов испытаний

Водопроницаемость заполнителя по появлению первой капли при испытании в течение, ч

16,5 18

12,5 15 1190 1180

125 130

0,25 0,25

Таблица 2

625635

3,753,7

44

3938

600

3,2-3,5 4,1-5,4 21

1800 1805 1803 1740 35 34 34,5 26,4

0,86 0,855 0,865 0,60

200 200 3

| Расширяющая добавка к цементу | 1979 |

|

SU863536A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения пористого заполнителя | 1985 |

|

SU1361124A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-12-23—Публикация

1987-09-02—Подача