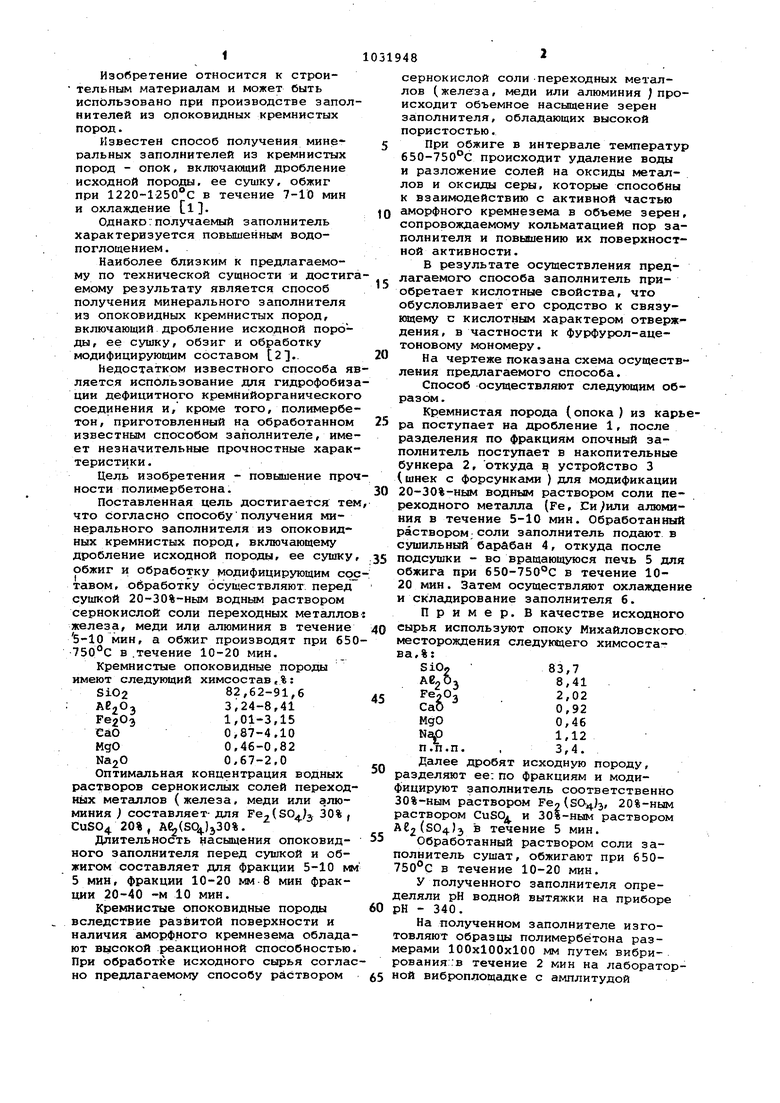

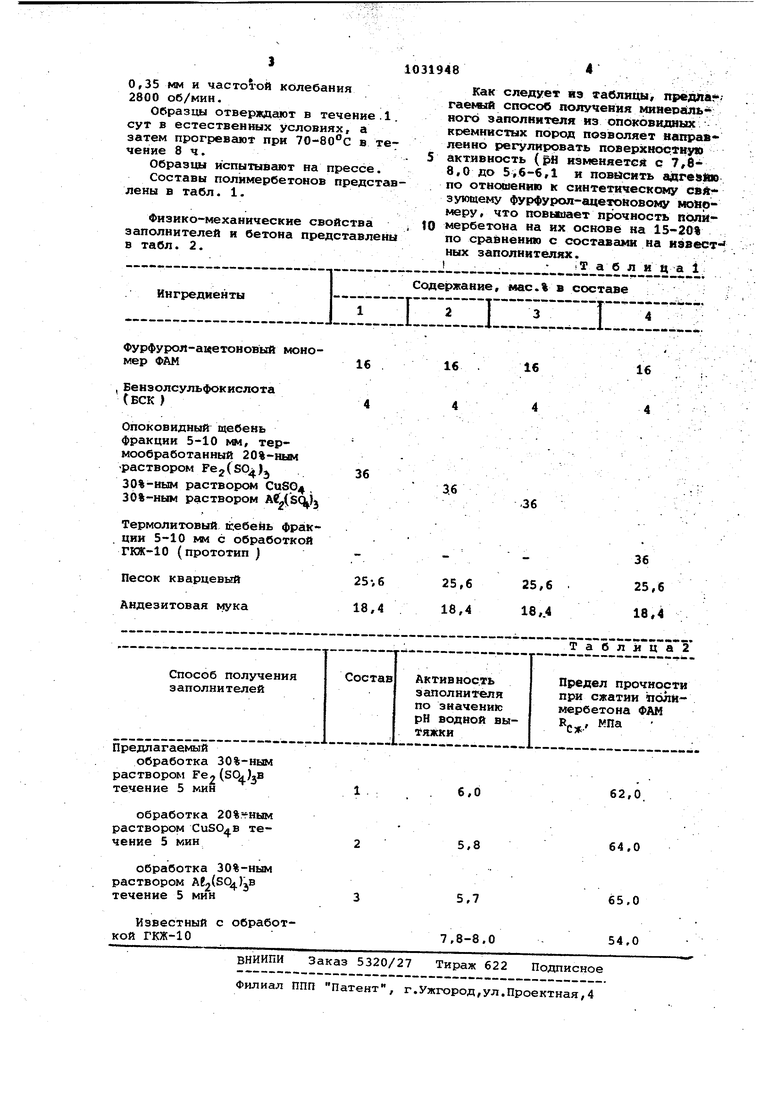

Изобретение относится к строительным материалам и может быть использовано при производстве запол нителей из ояоковидных кремнистых пород. Известен способ получения мине ральных заполнителей из кремнистых пород - опоК, включающий дробление исходной породы, ее сушку, обжиг при 1220-1250с в течение 7-10 мин и охлаждение l. Однако:получаемый заполнитель характеризуется повышенным водопоглощением. Наиболее близким к предлагаемому по технической сущности и достиг емому результату является способ получения минерального заполнителя из опоковидных кремнистых пород, включающий дробление исходной породы, ее сушку, обзиг и обработку модифицирующим составом 21.. Недостатком известного способа я ляется использование для гидрофобиз ции дефицитного кремНийорганическог соединения и, кроме того, полимербе тон, приготовленный на обработанном известным способом заполнителе, име ет незначительные прочностные харак теристики. Цель изобретения - повышение про ности полимербетона. Поставленная цель достигается те что согласно способу получения минерального заполнителя из опоковидных кремнистых пород, включающему дробление исходной породы, ее сушку обжиг и обработку модифицирующим со тавом, обработку осуществляют, перед сушкой 20-30%-ным водным раствором сернокислой соли переходных металло железа, меди или алюминия в течение 5-10 мин, а обжиг производят при 65 750°С в .течение 10-20 мин. Кремнистые опоковидные породы имеют следующий химсостав,%: SiO282,62-91,6 АВ-ОЭ3,24-8,41 РегОэ1,01-3,15 СаО0,87-4,10 МдО0,46-0,82 Na2O0,67-2,0 Оптимальная концентрация водных растворов сернокислых солей переход ных металлов (железа, меди или алюминия ) составляет- для 30% , CuSO 20% , Ае(5О4)эЗО% . Длительность насыщения опоковидного заполнителя перед сушкой и обжигом составляет для фракции 5-10 м 5 мин, фракции 10-20 мм 8 мин фракции 20-40 -м 10 мин. Кремнистые опоковидные породы вследствие развитой поверхности и наличия аморфного кремнезема облада ют высокой реакционной способностью При обработке исходного сырья согла но предлагаемому способу раствором сернокислой соли -переходных металлов (железа, меди или алюминия происходит объемное насыщение зерен заполнителя, обладающих высокой пористостью. При обжиге в интервале температур 650-750°С происходит удаление воды и разложение солей на оксиды металлов и оксиды серы, которые способны к взаимодействию с активной частью аморфного кремнезема в объеме зерен, сопровождаемому кольматацией пор заполнителя и повышению их поверхностной активности. В результате осуществления предлагаемого способа заполнитель приобретает кислотные свойства, что обусловливает его сродство к связующему с кислотным характером отверждения, в частности к Фурфурол-ацетоновому мономеру. На чертеже показана схема осуществления предлагаемого способа. Способ осуществляют следующим образом . Кремнистая порода (опока ) из карьера поступает на дробление 1, после разделения по фракциям опочный заполнитель поступает в накопительные бункера 2, откуда ц устройство 3 (шнек с форсунками ) для модификации 20-30%-ным водным раствором соли переходного металла (Fe, Синили алюминия в течение 5-10 мин. Обработанный раствором соли заполнитель подают в сушильный барабан 4, откуда после подсушки - во вращающуюся печь 5 для обжига при 650-750°С в течение 1020 мин. Затем осуществляют охлаждение и складирование заполнителя 6. Пример. В качестве исходного сырья используют опоку Михайловского месторождения следующего химсостава,%: ,7 Ае20з8,41 ®г°3 . 2,02 СаО0,92 МдО0,46 ,12 п.п.п. , 3,4. Далее дробят исходную породу, разделяют ее; по фракциям и модифицируют заполнитель соответственно 30%-ным раствором Fe2(SO)-},, 20%-ным раствором СиЗОд и 30|-ным раствором С(504)3 в течение 5 мин. Обработанный раствором соли заолнитель сушат, обжигают при 650750°С в течение 10-20 мин. У полученного заполнителя опрееляли рН водной вытяжки на приборе Н - 340. На полученном заполнителе изгоовляют образцы полимербетона разерами 100x100x100 мм путем вибриования::в течение 2 мин на лабораторой виброплощадке с амплитудой 0,35 мм и частотой колебания 2800 об/мин. Образцы отверждают в течение. сут в естественных условиях, а затем прогревают при ТО-вО С в т чение 8ч. Образцу испытывают на прессе. Составы полймербетонов предст лены в табл. 1. Фиэико механические свойства заполнителей и бетона представлен в табл. 2. 8 Как следует из таблицы, предлвГгаемый способ получения А4инераль ного заполнителя из опоковидных; кремнистых пород позволяет направленно регулировать поверхносфву активность (рН изменяется с 7,88,0 до 5,6-6,1 и повысить ajirestlK по отнсшенню к синтетическсячу csjfr зующему фурфурол-ацетоновому мономеру, что повышает прочность nonitмербетона на их основе на 15-20% по сравнению с составами на нэвест ных заполнителях. il а б л и ц а i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя | 1985 |

|

SU1361124A1 |

| Способ получения легкого заполнителя | 1989 |

|

SU1678800A1 |

| Способ получения пористого заполнителя | 1987 |

|

SU1530599A1 |

| Способ получения пористого заполнителя для бетона | 1986 |

|

SU1348309A1 |

| Способ получения пористого заполнителя для бетона | 1988 |

|

SU1608157A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Способ приготовления полимербетонной смеси | 1982 |

|

SU1058925A1 |

| Способ получения заполнителя | 1980 |

|

SU945136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Полимербетонная смесь | 1987 |

|

SU1645254A1 |

СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ЗАПОЛНИ1ТЕЛЯ ИЗ опоковидйых кремнастых пород, включающий дробление исходной породах, ее сушку, обжиг и обработку модифицируюцим составом, о т л и ч а ю щ и и с я тем, что с целью повышения прочности, полимербетона, обработку заполнителя осуществляют перед сушкой 20-3()%-ньа4 9ОДНым раствором серноКИСЛОЙ cojra пе|реходных ютаплов t желева г меди или алюминия в течение 5-10 мин, а обжиг производят при e SO-TSft C в течение 10-20 мин. ОО 4 00

Фурфурол-ацетоновый мономер ФАМ

, Бензолсульфокислота (век )

Опоковидный щебень фракции 5-10 NW, термообработанный 20%-иым раствором Fe-jCSO K 30%-ным раствором CuSO, Зб%-ным раствором AOsq)j

Термолитовый гсебень фракции 5-10 мм с обработкой

16

16 4

4

3,6

.36

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обзор ЦИНИС Госстроя СССР, 1977, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-07-30—Публикация

1981-02-13—Подача