Изобретение относится к способам переработки растворов сульфата цинка являющихся отходами различных произ- водств, с получением полезных продуктов,

Целью изобретения является ликвидация сточных вод и одновременное получение наполнителя состава ZnO-BaSO,

Согласно предлагаемому способу при переработке отработанных растворов сульфата цинка путем осаждения цинковой составляющей и последующей ее термообработки осаждение ведут гид- Роксидом бария при и рН среды . ,и, а термообработку осуг ествля- сушилке при 700- Уии с в течение 4-20 с,

В качестве отработанного раствора сульфата цинка может быть использован отход производства теофиллина

Пример 1. к 45 л раствора - отхода производства теофиллина. содержащего 2,25 кг цинка и 2,91 кг SO, нагретого до , при перемешивании добавляют 9,606 кг Ea(Oll), «аНг.О. Образовавпуюся суспензию с рН Ь,Ь и содержанием твердого 0,210 кг/л через форсунку вводят в распь,литель- ныи реактор, где при 800°С в течение 1U с материал подвергается термообработке. Готовый продукт улавливают в циклонах. Состав, %: Хп 28,3; BaSO. i. i, водорастворимые вещества 0,5

Пример 2. К 45 л раствора - отхода производства теофиллина, содержащего 2,25 кг цинка (в виде иона Zu) и 2,91 кг S04, нагретого до 90°С при перемешивании добавляют 9,6 кг Ва(ОН),.8Н,0 (100%). Образовавшуюся

1

1чЭ

пО„

суспензию с содержанием твер/юго кг/л через-форсунку взодят в распылительный реактор где при 500 С в течение 4 с материал псл;вергается термообработке. Готовый продукт улавливают в циклонах,Состав готового продукта,, %t ZnO 28,4, BaSC 71,2, водорастворж-ые вещес /ва О, -,

пример 3, К 45 л раствора содержащего ионы цинка в пересчете на Zn 2,25 кг и 2,9 кг 80, нагре- того до 90°С, при перемепив.ании добавляют 9,6 кг Ва(ОН)2 8И,0 () . Образовавшуюся суспензию ZiUOllj. f- ВаКО.,, вводят в распылительный реактор где при 700°С в течение 20 с териал подвергается термообработке, 1Ътовый продукт улавливают в U - j- и ах. Состав продукта; %; ZnO 28,5, ВаЗОй, 71,0; водорастворимые вещества

0,5.

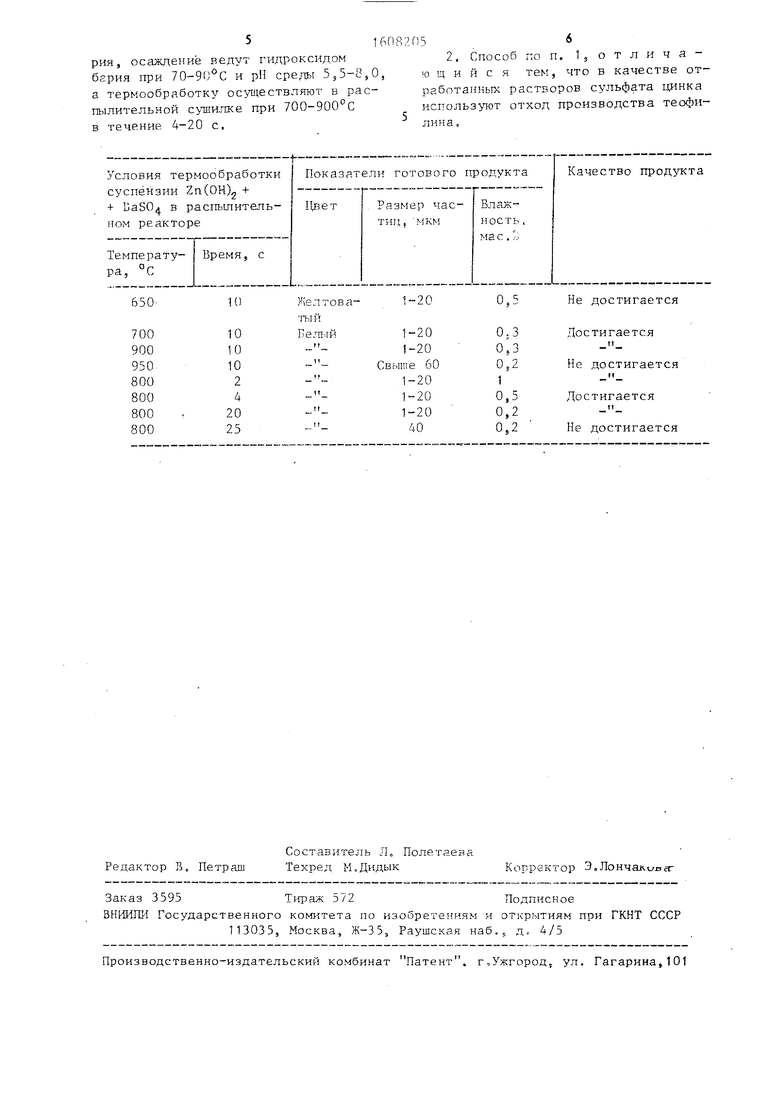

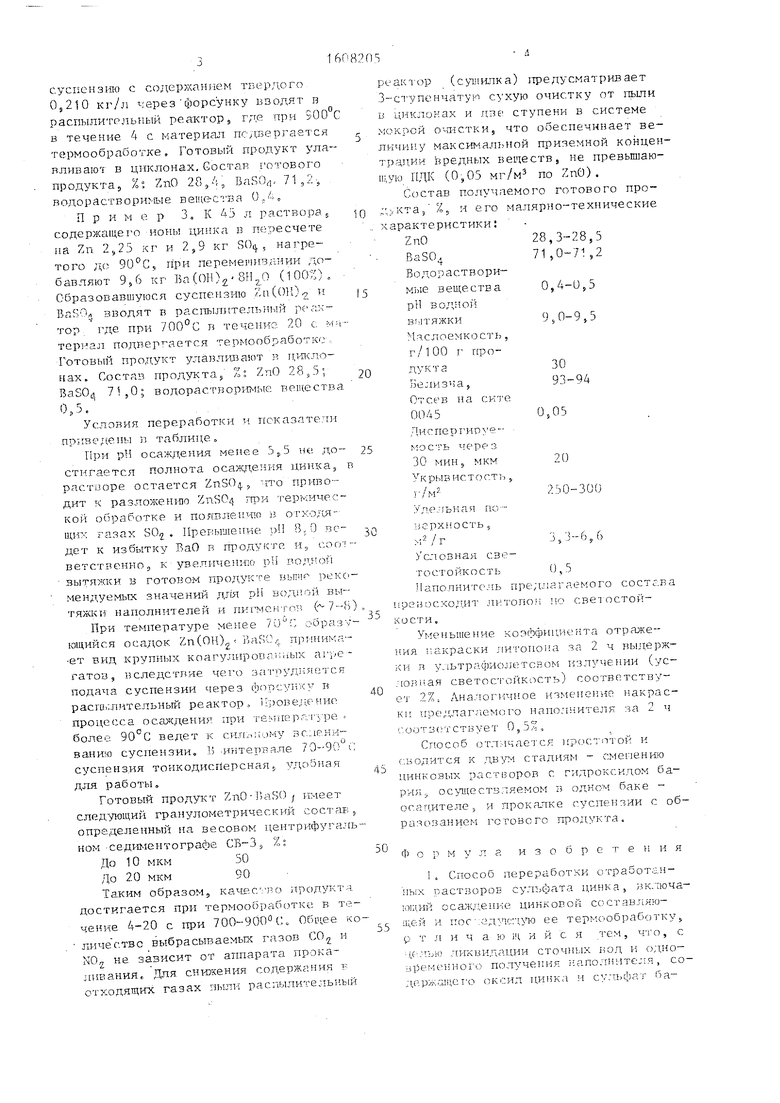

Условия переработки и показатели

пр:.гаедеиы в таблице.

При рН осаждения менее не достигается полнота осаж,дения цинка, в растворе остается ZnSO/j., что приводит к разложению ZrLS04 ггои термической обработке и появлению в отходящих газах S02. Превышение рП 8,0 ведет к избытку ВаО в продукте и, ветстиенно, к увеличе 1И1о рИ водной вытяжки в готовом продукте вми мендуемых значений дшт вод;;он вы тяжки наполнителей и пигмен гпв С 7-) При температуре менее . ооразУ ющийся осадок ZnCOH) BaSO принима- ет вид крупных коагулирова1;иых агрегатов, вследствие чего затрудняется подача суспензии через в расгиьлнтельньтй реактор, И1)оведение процесса осаждения при те -пшратуре более 90 С ведет к сил.ному зелени- - ванию суспенз ии. В -интервале 70-90 С суспензия тонкодисперсная,, удоЬная

для работы

Готовый продукт ZnO-liaSO; имеет следующий гранулометрическгш состав определенный на весовом центрифуга.ль ном седдашптографе СБ-З, %° До 10 мкм50

До 20 мкмSO

Таким образом, качес -во продукта достигается при термообработке в течение 4-20 с при 700-900П;. Общее к . личество выбрасываемых газов СО N0 не зависит от аппарата прока- -„ш ния/Для снижения содержания в отходящих газах пыли рас:.ллительиь,и

реактор (сушилка) предусматривает З-ступенчатую сухую очистку от пыли в циклонах и две ступени в системе мокрой очистки, что обеспечивает ве- личиг.у максимальной приземной концентрации вредных веществ, не превышающую ПДК (0,05 мг/м по ZnO).

Состав получаемого готового про- :.,кта/ %., и его малярно-технические

характеристики: ZnO28,3-28,3

. ,0-7%2

Водораствори5мые вещества0,

рН водн.о

вытяжки9,0-9,5

Мяслоемкос1Чз, г/100 г пропдукта30

°Белизна,93-94

Отсев на сите 00450,05

Лиспергио : е- 25мость

30 мин. мкм 20

КрЫВИСТОСТ -) 5

,./M 250-300

Удельная по-0

5

... , .3,3-6,()

Условная светостойкость0,5 Наполнитель предлагаемого состава превосходит литопон по светостойкости.

Уменьшение коэффиг иента отражения пакраски литонона за 2 ч выдержки в ультрафиолетовом излучении (условная светостойкость) соответствует 2%. Лналогичн.ое изменение накрас- ки поедлагаемого нанолнителя за - ч соитз(тствует 0,5%,

Способ отличается простотой и сводится к г(-в-у1Л стадиям - смепению пинковых растворов с гидроксидом бария,, ос т 1еств;-яемом в одно-ч баке оса гителе, и прокалке суспензии с образованием готового продукта.

Ф о р м у л а и 3 о б р е т е н и я

i. Способ переработки отработанных паствороБ сульфата динка, включа- тиий осаждение цинковой составляю- щей и пос-:ед:лс:чую ее термообработку,, р т л и ч а ю щ и и с я тем, , с -гиквпнации сточных вод и одновременного получения наполнителя, содержащего оксил цинка и сульфат Ьа

51608205

рия, осаждение ведут гидроксндом бария при 70-90 С и рН среда 5,5-8,0, а термообработку осуществляют в распылительной сушилке при 700-90Q°C в течение 4-20 с.

5

2, Способ по п, 1, о т л и ч а - ю щ и и с я тем, что в качестве отработанных растворов сульфата цинка используют отход производства Teo 5«iлин а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| Способ получения пигмента-наполнителя на основе сульфата бария | 1989 |

|

SU1700024A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 2016 |

|

RU2620538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| Способ очистки сточных вод производства литопона от ионов бария и цинка | 1979 |

|

SU789417A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| Способ производства кальций-цинкового стабилизатора | 2017 |

|

RU2672262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИЦИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2022 |

|

RU2792543C1 |

Изобретение относится к способам переработки отработанных растворов сульфата цинка, являющихся отходами различных производств, с получением полезных продуктов. Способ позволяет ликвидировать сточные воды с одновременным получением наполнителя, состава ZNO1BASO4. Это достигается тем, что при переработке отработанных растворов сульфата цинка путем осаждения цинковой составляющей с последующей ее термообработкой, осаждение ведут гидроксидом бария при 70-90°С и рН среды 5,5-8,0, а термообработку осуществляют в распылительной сушилке при 700-900°С в течение 4-20 с. В качестве отработанного раствора сульфата цинка можно использовать отход производства теофиллина. 1 з.п. ф-лы. 1 табл.

К

10

10

10

2

ч

20 25

Желтова ты и

1-20

1-20 1-20

вьпие 60

1-20

1-20

1-20

40

0,5 0.3

о ,з

0,2

1

0,5

0,2

0,2

Не достигается

Достигается ti

Не достигается ||

Достигается tt

Не достигается

| Способ получения окиси цинка из серно-кислых производственных растворов | 1985 |

|

SU1308609A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-23—Публикация

1988-02-02—Подача