Изобретение относится к технологии получения вяжущего, в частности кристаллического сульфата магния и железооксидных пигментов, применяемых в производстве строительных и огнеупорных материалов и изделий, а также для изготовления лакокрасочных материалов, пластмасс, кожи, резины и т.д.

Известен способ получения концентрированных растворов сульфата магния путем взаимодействия магнийсодержащего сырья с сульфатом аммония, в качестве магнийсодержащего сырья используют гипсомагнезиальную массу, а сульфат аммония используют в твердом состоянии при 1,1…1,3-кратном избытке по отношению к гидроксиду магния в гипсомагнезиальной массе [а.с. №1724576, 5 C01F 5/40. Опубл. в БИ №12, 1992. И.И. Желтова, А.М. Андрианов].

Этот способ имеет следующие недостатки:

1) не экономично Использовать для изготовления указанных материалов дорогостоящие сульфат аммония и гипсомагнезиальной массы;

2) получаемые отходы не применяются в промышленности.

Известен также способ получения технического хлорида или сульфата магния, а также их смеси путем взаимодействия отработанной соляной и серной кислоты, а также их смеси с концентрацией не менее 16% с магнийсодержащим сырьем - магнезитовой пылью, уловленной при термообработке магнезитовой руды, применяемой для изготовления огнеупорного футеровочного материала [пат. ЧССР №115819, МПК C01F 5/40, заявл. 15.03.65, опубл. 15.08.65. Josef Semecky, Vaclow Syrovy].

Этот способ также имеет существенные недостатки:

1) значительные энергетические затраты при кристаллизации и сушке получаемых продуктов и потери по процессу;

2) недостаточная прочность и термостойкость огнеупорных изделий, получаемых с использованием смеси хлорида и сульфата магния и сложность их разделения.

Наиболее близким по сущности и достигаемым результатам является способ получения сульфата магния, включающий взаимодействие магнийсодержащего сырья - тонкодисперсной пыли магнезита с отработанной серной кислотой, кристаллизацию целевого продукта и сушку его [пат. РФ №2078041, C01F 5/40, опубл. 1997, Кулинич А.П., Добровольский И.П., Попова С.В., Кныш А.Н., Кривинский Б.Я., Мещанов С.Е]. В качестве отработанной серной кислоты используют травильный сернокислый раствор и на взаимодействие исходные реагенты подают в массовом соотношении магнезит:сульфат-ионы в травильном растворе (1,05-1,2):1 с последующей гидротермальной обработкой полученной суспензии при 60-80°С в течение 1,5-2,0 ч.

Однако и этот способ также имеет следующие недостатки:

1) низкий выход получаемых сульфата магния и пигмента;

2) в процессе производства высокие энергозатраты на выпарку раствора;

3) качество получаемых сульфата магния и железооксидных пигментов не соответствуют требования для производства некоторых видов материалов.

Технический результат предлагаемого решения - повышение выхода по процессу и качества получаемых продуктов, снижение энергозатрат в процессе переработки сернокислого отработанного травильного раствора (СОТР).

Поставленная задача достигается применением для получения кристаллического сульфата магния и железооксидных пигментов СОТР, содержащего 3-5% серной кислоты и 15-20% сульфата железа, отходного щелочного реагента (магнийсодержащего сырья) с последующем разделением суспензии на железо и магнийсодержащие осадки, которые затем подвергали гидротермальной обработке с целью получением указанных выше продуктов.

Гидротермальный процесс - кристаллизация из перегретых под давлением водных растворов различных неорганических продуктов: сульфатов железа, меди, цинка, свинца, сурьмы, ртути, мышьяка (Краткая химическая энциклопедия, М., 1961 г., т. 1, с. 843).

Согласно литературным данным [Технология минерального сырья. Позин М.Е. Л.: Химия, 1961. - 1008 с., с. 181-190, Энциклопедия (краткая химическая). М.: Мир, 1997 г. Т. 2, с. 396, 1024 с.], магнийсодержащее сырье состоит из магнезита (MgCO3) и доломита (MgCO3⋅СаСО3), которые взаимодействует с разбавленной серной кислотой только в тонкодисперсном состоянии при нагревании (например, магнезит с размером частиц 0,1…0,2 мм растворяется в серной кислоте 28%-ной концентрации при нагревании острым паром до температуры кипения 120°С и более). Оксид магния активно взаимодействует с кислотами, но его получать прокаливанием магнезита при высокой температуре (900°С) и применять экономически не выгодно для переработки отработанных травильных растворов. Поэтому предложен способ их нейтрализации указанного ниже состава тонкодисперсной доломитовой пылью (порошок пыли с размером частиц менее 1 мк), образуемой при термообработке доломитовой руды и применяемой в доменном процессе (Краткая химическая энциклопедия. М., 1961, т. 1, с. 1151).

Особенность предлагаемого способа получения кристаллического сульфат магния и железооксидных пигментов заключается во взаимодействии серной кислоты и сернокислого железа СОТР с отходом щелочного реагента пылью уноса, получаемой при прокаливании доломита при температуре 600-750°С и содержащей 80…85% MgO, 3…5% СаО и 7…10% MgO⋅СаСО3, взятых в соотношении 1:1,2-1,3 при температуре 80…100°С в течение 1,0…1,5 ч до рН, равного 7,0…7,5, продувая суспензию воздухом, кислород которого окисляет железо Fe+2 в Fe+3. При этом в реакторе в зависимости от количества подаваемого воздуха протекают следующие реакции(1-5):

После окончания реакции (прекращение выделения газов) полученную суспензию подают на автоматический фильтр-пресс в горячем виде, отмывают от пасты на поверхности фильтра остатки сульфата магния химочищенной водой или конденсатом. Далее осадок с поверхности фильтр-пресса передают в комбинированную сушилку, в которой паста одновременно сушится и измельчается до заданной дисперсности при температуре в зависимости от состава получаемого пигмента: при получении желтого железоокисного пигмента (FeOOH) паста сушится при температуре 110…120°С, при получении красного железоокисного пигмента (Fe2O3) - при температуре 240…320°С;

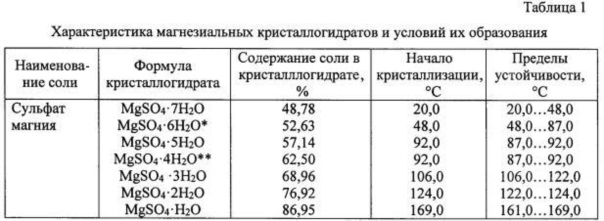

Отделенный от осадка на фильтр-прессе фильтрат и промывную воду, содержащие сульфат магния, подают в реактор, в котором, для исключения в дальнейшем высокозатратной стадии выпарки избыточной воды, повышают в растворе содержание сульфат-ионов до 35…40% в получаемом продукте добавкой концентрированной серной кислоты и проводят нейтрализацию раствора указанной доломитовой пылью при температуре 90…100°С до рН, равного 7,0…7,5. При охлаждении горячего раствора в кристаллизаторе, охлаждаемом технической водой, происходит в зависимости от температуры образование кристаллогидратов сульфата магния различного состава согласно приведенным ниже данным в табл. 1.

Примечания: *В интервале температур 87…92°С MgSO4⋅6H2O плавится с образованием метастабильных MgSO4⋅5H2O и MgSO4⋅4H2O.

**Твердый MgSO3⋅4H2O при температуре 106°С переходит в MgSO4⋅3H2O, который при температуре 161…169°С превращается в MgSO4⋅2H2O.

При охлаждении полученной горячего раствора в кристаллизаторе при температуре ниже 48°С начинается кристаллизация соли с образованием кристаллогидрата сульфата магния по реакции (5).

Преимущества предлагаемого способа заключаются в повышении выхода и качества пигментов и кристаллического сульфата магния, которые подтверждаются приведенными ниже примерами получаемых лабораторных образцов и опытной партии по сравнению с вырабатываемыми такого продукта на действующих предприятиях.

Пример 1 (прототип). Брали 100 мл сернокислого травильного раствора с плотностью 1,15 г/см3, содержащего 12 г серной кислоты, 20 г сульфата железа и 0,1 г сульфатов хрома и никеля, и добавили к нему для нейтрализации 25,2 г тонкодисперсного магнезита (магнезит взят с избытком 1,2 по отношению к сульфат-ионам в травильном растворе).

Нейтрализацию проводили при 80°С в течение 2,0 ч до рН 6,9. После нейтрализации суспензию отфильтровывали, получив 15,1 г карбоната железа с примесью карбоната никеля и 125,1 г раствора сульфата магния с примесью сульфата хрома. Осадок карбоната железа промыли водой и термообработали при 320°С в течение 1,5 ч, получив 11,2 г красного железооксидного пигмента, соответствующего по основным показателям ТУ 6-10-602-86 марки К (массовая доля Fe2O3 - 93,5%, массовая доля водорастворимых веществ - 0,4%, укрывистость 10,3 г/м2, остаток на сите 0063К - 0,3).

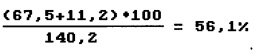

Раствор сульфата магния с примесью сульфата хрома выпарили 61,2 г воды, затратив 38,98 ккал тепла и получив 67,5 г кристаллического сульфата магния.

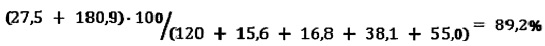

Выход по процессу составил

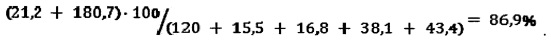

Пример 2. Брали 100 мл сернокислого травильного раствора, содержащего 3% серной кислоты и 15% сульфата железа, добавляли к нему 15,6 г доломитовой пыли, беря ее с избытком 1,1 к сульфат-ионам в растворе. Нейтрализацию раствора проводили при температуре 85°С в течение 1,5 ч до рН, равного 7,2, продувая через раствор воздух до появления желтого цвета. После окончания реакции горячую суспензию подвергали фильтрованию на вакуум-воронке и отмывали от пасты оставшийся сульфат магния 44,0 мл дистиллированной воды. Осадок подвергали сушке в муфельной печи при температуре 120°С, охлаждали, после чего его измельчали в шаровой мельнице в течение 1 ч и взвешивали. Получили 27,5 г желтого железооксидного пигмента с влажностью 2,1%, приведенного ниже качества: массовая доля FeOOH - 86,5%, массовая доля водорастворимых веществ - 0,2%, укрывистость 13,3 г/м2, остаток на сите 0056К - 0,2. Затем к горячему фильтрату и промывной воде добавляли концентрированной серной кислоты до содержания в растворе 40,0% сульфат-ионов (38,1 г) и раствор нейтрализовали добавкой 16,9 г доломитовой пыли до рН, равного 7,2. Далее при охлаждении суспензию в холодильнике до температуры 30°С образовались кристаллогидраты сульфата магния в количестве 180,9 г. В результате получили желтый железооксидный пигмент и кристаллический сульфат магния, которые по всем показателям превосходят нормы действующей технической документации таблица 2.

Выход по процессу составил:

Пример 3. Брали 100 мл сернокислого травильного раствора, содержащего 3% серной кислоты и 15% сульфата железа, добавляли к нему 15,6 г доломитовой пыли, беря ее с избытком 1,1 к сульфат-ионам в растворе. Нейтрализацию раствора проводили при температуре 95°С в течение 1,1 ч до рН, равного 7,1, продувая через раствор воздух до появления красного цвета. После окончания реакции горячую суспензию подвергали фильтрованию на вакуум-воронке и отмывали от пасты оставшийся сульфат магния 42,4 мл дистиллированной воды. Осадок подвергали сушке в муфельной печи при температуре 240°С, после чего осадок охлаждали, измельчали в шаровой мельнице в течение 1 ч и анализировали. Получили 21,2 г красного железооксидного пигмента с влажностью 2,1% высокого качества. Затем к горячему фильтрату и промывной воде добавляли концентрированной серной кислоты до содержания в растворе 40% сульфат-ионов (38,1 г) и раствор нейтрализовали добавкой 16,8 г указанной доломитовой пыли до рН, равного 7,2. Затем суспензию охлаждали в холодильнике до температуры 30°С. При охлаждении образовались кристаллогидраты сульфата магния в количестве 180,7 г, качество которых по всем показателям превосходят нормы действующей технической документации таблица 2. Выход по процессу составил:

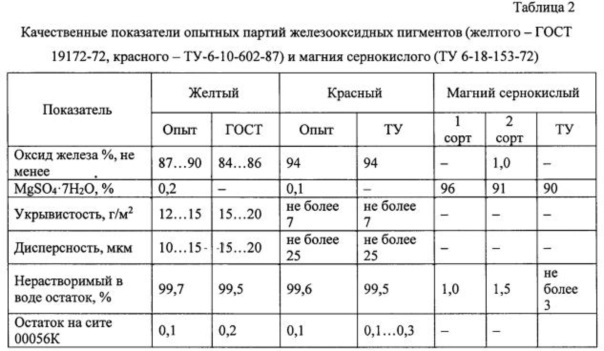

Наработку опытной партии пигмента и кристаллического сульфата магния проводили на опытно-промышленной установке мощностью 1000 т/г., технологическая схема которой приведена на чертеже.

На технологической схеме переработки сернокислых отходов представлены: 1 - емкость для сернокислого OTP; 2 - бункер для каустического магнезита; 3а и 3б - реактор; 4а и 4б - насос; 5 - фильтр-пресс; 6 - комбинированная сушилка; 7 - бункер пигмента; 8 - конденсатор паров; 9 - емкость для конденсата; 10 - емкость для фильтрата и промывной воды; 11 - емкость для серной кислоты; 12 - кристаллизатор сульфата магния; 13 - конденсатор паров сульфата магния; 14 - емкость конденсата сульфата магния; 15 - бункер готовой продукции; 16 – контейнер.

Железооксидный пигмент и кристаллический сульфат магния получали путем нейтрализации в реакторе 3а 1 м3 СОТР плотностью 1,20 г/см3, содержащего 3% серной кислоты и 15% сульфата железа, доломитовой пылью в количестве 150 кг при температуре 90°С до рН, равного 7,3, при постоянном перемешивании суспензии и подаче воздуха. При нейтрализации в реакторе протекает выше описанные реакции (1…3). При достижении нейтральной реакции (рН равен 7,2) горячую суспензию насосом 4 подавали на фильтр-пресс 5, где от суспензии отделяли железо содержащую пасту, от которой на фильтр-прессе отмывали водорастворимые вещества конденсатом, получаемым при конденсации паров в конденсаторе 8 и накапливаемым в емкости 9. После чего, шнеком подавали пасту в комбинированную сушилку 6, в которой пасту одновременно сушили и измельчали до заданной дисперсности. Накапливали пасту в бункере 7 и затаривали в контейнеры 16. В сушилке при температуре 120°С прокаливалось 50% пасты, и получили 114 кг желтого железооксидного пигмента, а при температуре 300°С прокаливали остальные 50% пасты, получив 108 кг красного железоокисного пигмента. Качественные показатели пигментов приведены в таблице 2.

Фильтрат и промывная вода, содержащие сульфат магния, собирались в емкости 10 и по мере накопления перекачивались в реактор 3б, где в растворе повышали концентрацию сульфат-ионов до 40%. добавкой 381 кг концентрированной серной кислоты, подаваемой из емкости 11. После чего раствор перерабатывали в реакторе 3б по ранее приведенной технологии (нейтрализацией суспензии доломитовой пылью до рН, равным 7,0…7.5, при этом протекает реакция (1). Далее горячий раствор подавали в кристаллизатор 12, охлаждаемый проточной технической водой, в котором при температуре 20…48°С протекала кристаллизация сульфата магния по вышеприведенной реакции (5). Кристаллогидрат сульфата магния с влажностью 4,1% подавали шнеком вбункер готовой продукции и далее затаривали в контейнеры 16. Качественные показатели сульфата магния приведены ниже в табл. 2.

Из приведенных данных видно, что получаемый по предлагаемому способу как желтый, так и красный железооксидный пигмент по основным показателям (содержанию оксида железа, укрывистости) выше показателей ГОСТа и ТУ, а образующийся кристаллогидрат сульфата магния (эпсомит) практически не содержит примесей и превышает показатели технических условий на указанный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 2016 |

|

RU2620538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

Изобретение может быть использовано в химической промышленности. Для получения сульфата магния и железооксидных пигментов из отходов производств осуществляют взаимодействие тонкодисперсного магнийсодержащего сырья с сернокислым отработанным травильным раствором, содержащим сульфат железа. В качестве магнийсодержащего сырья используют доломитовую пыль, образующуюся при прокаливании доломита при температуре 600-750°С. Соотношение сульфат-ионы : доломитовая пыль в травильном растворе составляет 1:1,1. Проводят гидротермальную обработку полученной суспензии, продувая раствор воздухом, кислород которого окисляет железо Fe+2 в Fe+3. Осадок отделяют на фильтр-прессе и отмывают от водорастворимых соединений. Проводят термообработку осадка в железооксидный пигмент. Сушку и измельчение железооксидного пигмента осуществляют одновременно в комбинированной распылительной сушилке. Отделенный на фильтр-прессе фильтрат и промывную воду, содержащие сульфат магния, подают в реактор. Повышают в растворе содержание сульфат-ионов до 35-40% добавкой концентрированной серной кислоты и проводят нейтрализацию доломитовой пылью при температуре 80-100°С до pН, равного 7,0-7,5. Кристаллизацию сульфата магния проводят в кристаллизаторе. Изобретение позволяет повысить выход сульфата магния и железооксидных пигментов, снизить энергозатраты при переработке сернокислого отработанного травильного раствора. 1 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

1. Способ получения сульфата магния и железооксидных пигментов из отходов производств, включающий взаимодействие тонкодисперсного магнийсодержащего сырья с сернокислым отработанным травильным раствором, содержащим сульфат железа, с последующей гидротермальной обработкой полученной суспензии, отделением на фильтр-прессе осадка, который отмывают от водорастворимых соединений, термообработкой осадка в железооксидный пигмент, и кристаллизацию сульфата магния, отличающийся тем, что применяют магнийсодержащее сырье, включающее доломитовую пыль, отделенный на фильтр-прессе фильтрат и промывную воду, содержащие сульфат магния, подают в реактор, повышают в растворе содержание сульфат-ионов до 35…40% добавкой концентрированной серной кислоты и проводят нейтрализацию указанной доломитовой пылью при температуре 80…100°С до pН, равного 7,0…7,5, продувая раствор воздухом, кислород которого окисляет железо Fe+2 в Fe+3, причем доломитовую пыль получают прокаливанием доломита при температуре 600…750°С, соотношение сульфат-ионы : доломитовая пыль в травильном растворе составляет 1:1,1, сушку и измельчение железооксидного пигмента осуществляют одновременно в комбинированной распылительной сушилке, а кристаллизацию сульфата магния проводят в кристаллизаторе.

2. Способ п. 1, отличающийся тем, что термообработку пигментных паст проводят при получении желтого железооксидного пигмента при температуре 110…120°С, а при получении красного железооксидного пигмента - 240…320°С.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ | 1994 |

|

RU2078041C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ КРАСНЫХ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2006 |

|

RU2309898C1 |

| Способ получения сульфата магния | 1987 |

|

SU1604739A1 |

| US 4264570 A1, 28.04.1981 | |||

| CN 104891537 A, 09.09.2015. | |||

Авторы

Даты

2017-10-23—Публикация

2016-04-06—Подача