6 В

Ч ,ч V

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм торможения зажимных челноков ткацкого станка | 1979 |

|

SU937560A1 |

| УСТРОЙСТВО ТОРМОЖЕНИЯ МИКРОПРОКЛАДЧИКА К ТКАЦКОЙ МАШИНЕ ТИПА СТБ | 2007 |

|

RU2336375C1 |

| ЭЛЕКТРОМАГНИТНАЯ СИСТЕМА ДЛЯ ПРОКИДКИ УТОЧНЫХ НИТЕЙ ТКАЦКОГО СТАНКА | 2024 |

|

RU2830709C1 |

| Механизм торможения зажимных челноков ткацкого станка | 1980 |

|

SU971949A1 |

| Боевой механизм бесчелночного ткацкого станка | 1986 |

|

SU1437436A1 |

| Механизм торможения зажимных челноков ткацкого станка | 1986 |

|

SU1366565A1 |

| Ткацкий станок | 1988 |

|

SU1743362A3 |

| Тормоз уточной нити бесчелночного ткацкого станка | 1990 |

|

SU1726590A1 |

| Боевой механизм бесчелночного ткацкого станка | 1987 |

|

SU1520158A1 |

| Тормоз уточной нити к бесчелночному ткацкому станку | 1989 |

|

SU1694732A1 |

Изобретение относится к текстильному машиностроению, может быть использовано на бесчелночных ткацких станках и позволяет увеличить срок службы тормозных пластин приемной коробки. В момент входа зажимного челнока 5 в устройство для торможения ребра 6 испытывают сжатие и деформацию изгиба в направлении движения челнока 5. При этом величина изгиба изменяется от ребра к ребру в зависимости от величины кинетической энергии челнока и эффект торможения плавно увеличивается по мере движения челнока 5 за счет возникновения явления саморегулирования тормозящего воздействия пластин. Одновременно с этим процессом гашения кинетической энергии подвижная часть 8 тормозной пластины 2 перемещается совместно с челноком 5 по поверхности 15 кронштейна 1.При этом ребра 14 испытывают сжатие и деформацию изгиба в направлении, противоположном перемещению челнока, что вызывает дополнительную силу трения между подвижной частью 8 и поверхностью 15 кронштейна, которая также участвует в гашении кинетической энергии челнока 5. 5 з.п. ф-лы, 4 ил.

- %% % %%:%%%%

Изобретение относится к текстильному машиностроению и может быть использовано на бесчелночных ткацких станках для устройств для торможения .зажимных челноков.

Цель изобретения - повышение надежности в работе и долговечности путем увеличения срока службы тормозных пластин.

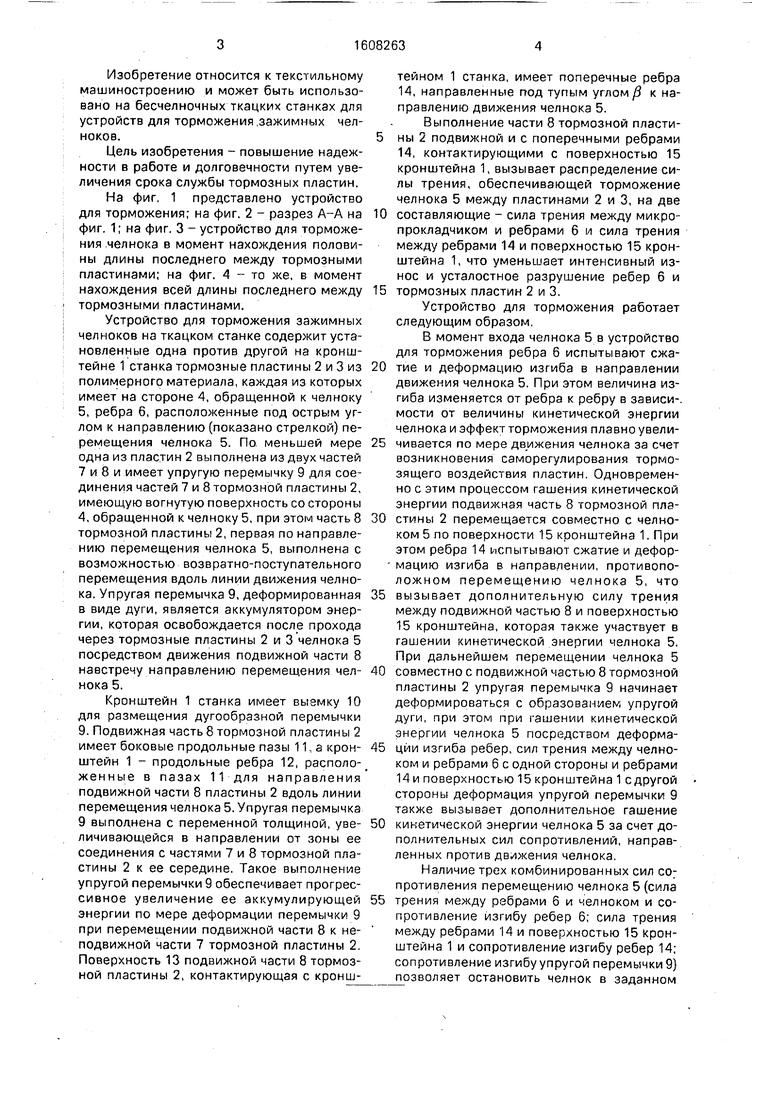

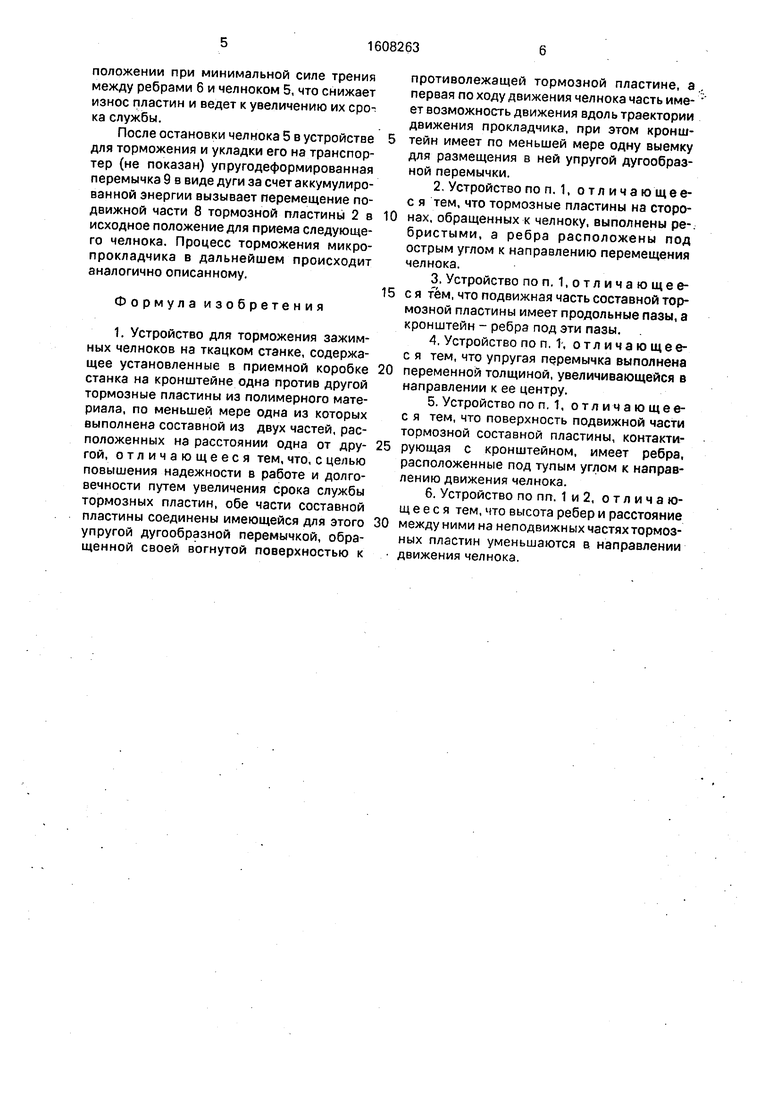

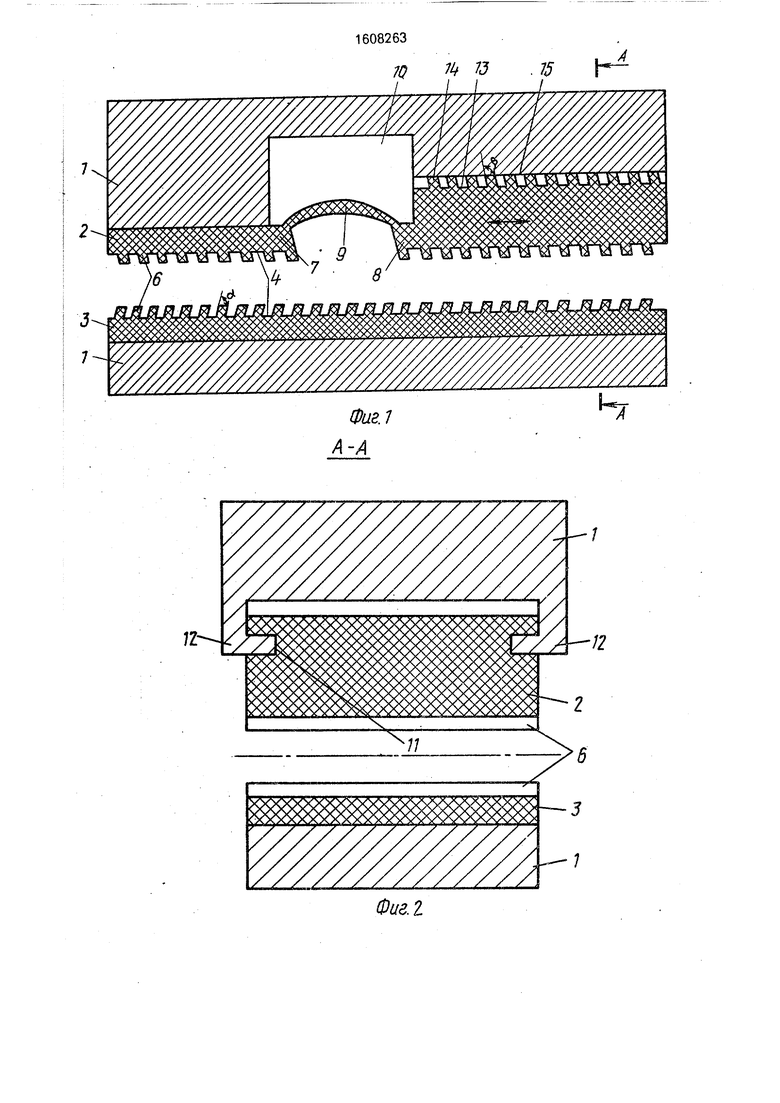

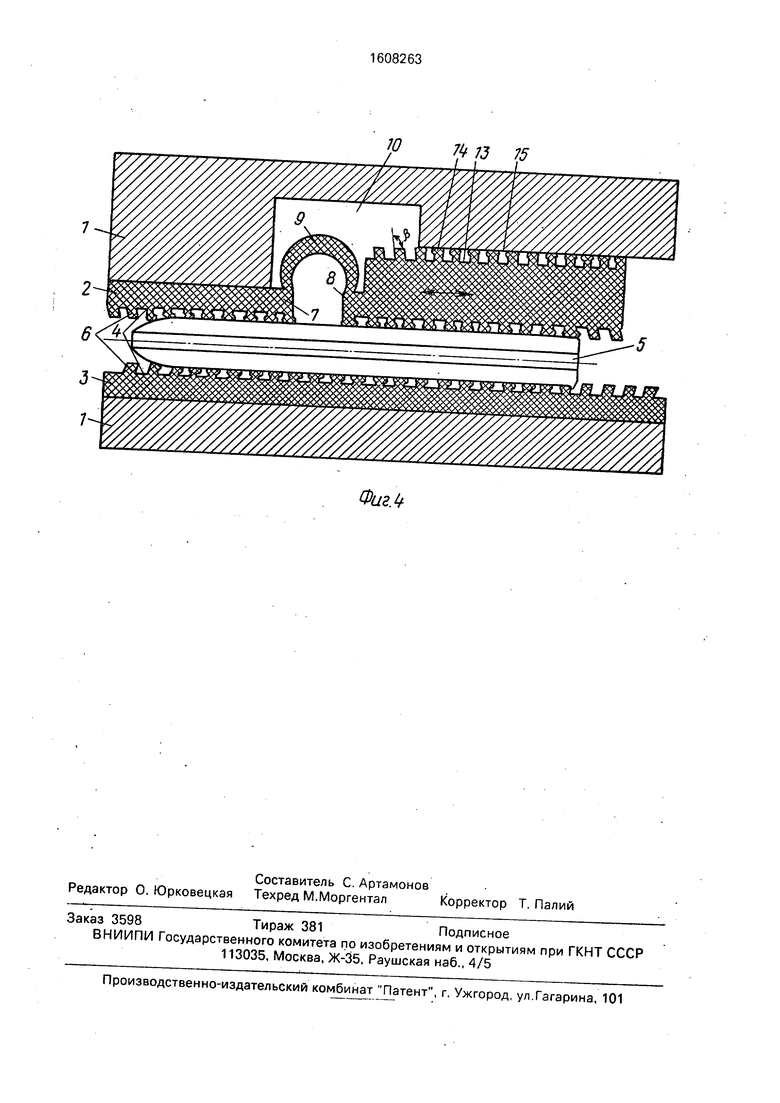

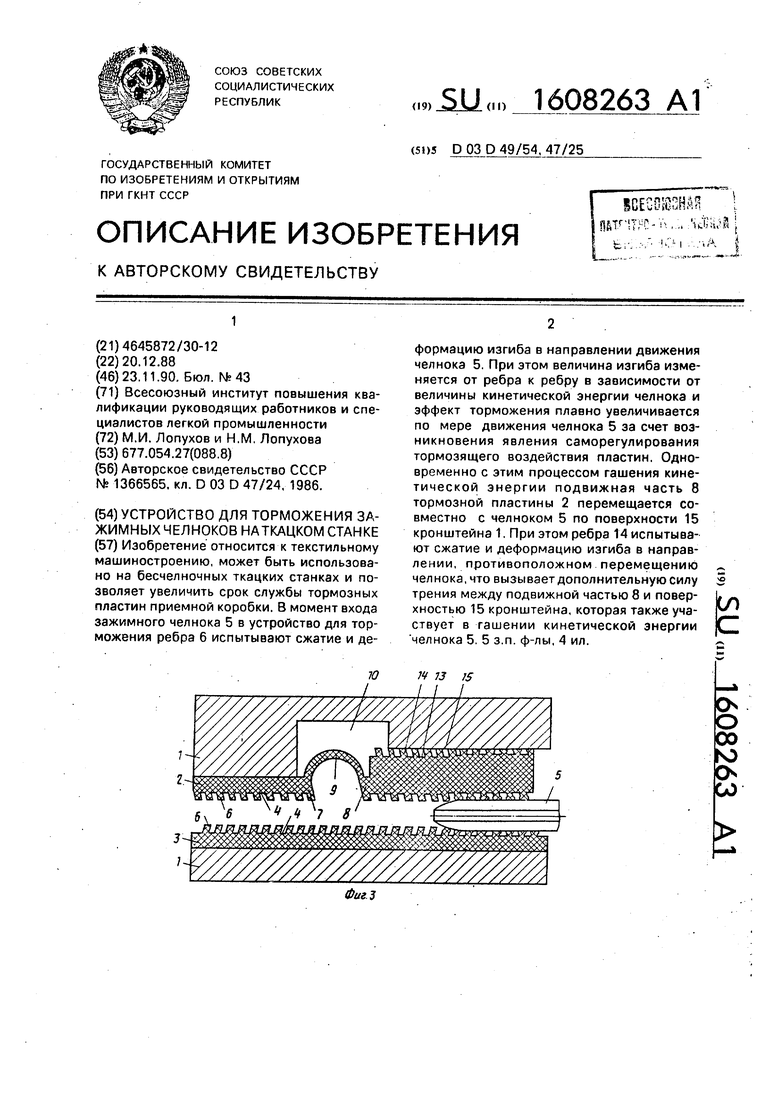

На фиг, 1 представлено устройство для торможения; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство для торможения .челнока в момент нахождения половины длины последнего между тормозными пластинами; на фиг. 4 - то же, в момент нахождения всей длины последнего между тормозными пластинами.

Устройство для торможения зажимных челноков на ткацком станке содержит установленные одна против другой на кронштейне 1 станка тормозные пластины 2 и 3 из полимерного материала, каждая из которых имеет на стороне 4, обращенной к челноку 5, ребра 6, расположенные под острым углом к направлению (показано стрелкой) перемещения челнока 5. По. меньшей мере одна из пластин 2 выполнена из двух частей 7 и 8 и имеет упругую перемычку 9 для соединения частей 7 и 8 тормозной пластины 2, имеющую вогнутую поверхность со стороны 4, обращенной к челноку 5, при этом часть 8 тормозной пластины 2, первая по направлению перемещения челнока 5, выполнена с возможностью возвратно-поступательного перемещения вдоль линии движения челнока. Упругая перемычка 9, деформированная в виде дуги, является аккумулятором энергии, которая освобождается после прохода через тормозные пластины 2 и 3 челнока 5 посредством движения подвижной части 8 навстречу направлению перемещения чел- нока 5.

Кронштейн 1 станка имеет выемку 10 для размещения дугообразной перемычки 9. Подвижная часть 8 тормозной пластины 2 имеет боковые продольные пазы 11, а крон- штейн 1 - продольные ребра 12, расположенные в пазах 11 для направления подвижной части 8 пластины 2 вдоль линии перемещения челнока 5. Упругая перемычка 9 выподнена с переменной толщиной, уве- личивающейся в направлении от зоны ее соединения с частями 7 и 8 тормозной пластины 2 к ее середине. Такое выполнение упругой перемычки 9 обеспечивает прогрессивное увеличение ее аккумулирующей энергии по мере деформации перемычки 9 при перемещении подвижной части 8 к не- подвижной части 7 тормозной пластины 2. Поверхность 13 подвижной части 8 тормозной пластины 2, контактирующая с кронштейном 1 станка, имеет поперечные ребра 14, направленные под тупым углом/3 к направлению движения челнока 5.

Выполнение части 8 тормозной пластины 2 подвижной и с поперечными ребрами 14, контактирующими с поверхностью 15 кронштейна 1, вызывает распределение силы трения, обеспечивающей торможение челнока 5 между пластинами 2 и 3, на две составляющие - сила трения между микропрокладчиком и ребрами 6 и сила трения между ребрами 14 и поверхностью 15 кронштейна 1, что уменьшает интенсивный износ и усталостное разрушение ребер б и тормозных пластин 2 и 3.

Устройство для торможения работает следующим образом,

В момент входа челнока 5 в устройство для торможения ребра 6 испытывают сжатие и деформацию изгиба в направлении движения челнока 5. При этом величина изгиба изменяется от ребра к ребру в зависи-. мости от величины кинетической энергии челнока и эффект торможения плавно увеличивается по мере движения челнока за счет возникновения саморегулирования тормозящего воздействия пластин. Одновременно с этим процессом гашения кинетической энергии подвижная часть 8 тормозной пластины 2 перемещается совместно с челноком 5 по поверхности 15 кронштейна 1. При этом ребра 14 испытывают сжатие и деформацию изгиба в направлении, противоположном перемещению челнока 5, что вызывает дополнительную силу трения между подвижной частью 8 и поверхностью 15 кронштейна, которая также участвует в гашении кинетической энергии челнока 5. При дальнейшем перемещении челнока 5 совместно с подвижной частью 8 тормозной пластины 2 упругая перемычка 9 начинает деформироваться с образованием упругой дуги, при этом при гашении кинетической энергии челнока 5 посредством деформации изгиба ребер, сил трения между челноком и ребрами 6 с одной стороны и ребрами 14 и поверхностью 15 кронштейна 1 с другой стороны деформация упругой перемычки 9 также вызывает дополнительное гашение кинетической энергии челнока 5 за счет дополнительных сил сопротивлений, направленных против движения челнока.

Наличие трех комбинированных сил сопротивления перемещению челнока 5 (сила трения между ребрами 6 и челноком и сопротивление изгибу ребер 6; сила трения между ребрами 14 и поверхностью 15 kpOH- штейна 1 и сопротивление изгибу ребер 14; сопротивление изгибу упругой перемычки 9) рзволяет остановить челнок в заданном

положении при минимальной силе трения между ребрами 6 и челноком 5, что снижает износ пластин и ведет к увеличению их срока службы.

После остановки челнока 5 в устройстве для торможения и укладки его на транспортер (не показан) упругодеформированная перемычка 9 в виде дуги за счет аккумулированной энергии вызывает перемещение подвижной части 8 тормозной пластины 2 в исходное положение для приема следующего челнока. Процесс торможения микропрокладчика в дальнейшем происходит аналогично описанному.

Формула изобретения

противолежащей тормозной пластине, а первая по ходу движения челнока часть имеет возможность движения вдоль траектории движения прокладчика, при этом кронш- 5 теин имеет по меньшей мере одну выемку для размещения в ней упругой дугообразной перемычки.

0 переменной толщиной, увеличивающейся в направлении к ее центру.

U между ними на неподвижных частях тормозных пластин уменьшаются в направлении движения челнока.

Фце.г

4 73 75

Фиг.

| Механизм торможения зажимных челноков ткацкого станка | 1986 |

|

SU1366565A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-11-23—Публикация

1988-12-20—Подача