(54) МЕХАНИЗМ ТОРМОЖЕНИЯ ЗАЖИМНЫХ ЧЕЛНОКОВ ТКАЦКОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм торможения зажимных челноков ткацкого станка | 1980 |

|

SU971949A1 |

| Механизм торможения зажимных челноков ткацкого станка | 1986 |

|

SU1366565A1 |

| Устройство для приема зажимных прокладчиков бесчелночного ткацкого станка | 1978 |

|

SU934910A3 |

| ТОРМОЗ УТОЧНОЙ НИТИ ДЛЯ БЕСЧЕЛНОЧНЫХ ТКАЦКИХ СТАНКОВ И СПОСОБ УПРАВЛЕНИЯ ИМ | 1991 |

|

RU2015221C1 |

| БОЕВОЙ МЕХАНИЗМ БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА С ЗАЖИМНЫМИ ЧЕЛНОКАМИ | 1990 |

|

RU2071515C1 |

| Устройство для торможения зажимных челноков на ткацком станке | 1988 |

|

SU1608263A1 |

| Тормоз уточной нити к бесчелночному ткацкому станку | 1984 |

|

SU1249079A1 |

| Тормоз уточной нити к бесчелночному ткацкому станку | 1989 |

|

SU1694732A1 |

| Устройство питания уточной нитью бесчелночного ткацкого станка | 1982 |

|

SU1097732A1 |

| Зажимной челнок ткацкого станка | 1986 |

|

SU1406238A1 |

1

Изобретение относится к текстильному машиностроению и касается механизмов торможения зажимных челноков ткацкого станка.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является механизм торможения зажимных челноков ткацкого станка, содержащий смонтированные в корпусе по крайней мере две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования с зажимными челноками, причем тормозные пластины выполнены из текстолита 1 .

Недостаткам известного механизма является быстрый износ тормозных пластин верхних и нижнего тормозов, непосредственно контактирующих с движущимися челноками и уменьщающих (гасящих) их кинетическую энергию за счет трения до нуля.

Вследствие быстрого износа тормозных Ъластин из-за значительной инерционной силы движущегося челнока и недостаточной износостойкости текстолита в данном узле в ткацких производствах щерстяной, щелковой, хлопчатобумажной, льняной промыщленности, а также в стеклоткачестве, где используются отечественные станки СТБ и «Зульцер (Швейцария), наблюдаются простои станков при регулировке .механизма торможения прокладчиков утка и замене изнощенных пластин. Вследствие непря.молинейности (изгибов,искривлений) тормозных пластин «пятно контакта с прокладчиком-обеспечивается только частью рабочей поверхности. Недостаточно надежное торможение или излом фрикционных пластин из-за их значительного износа влечет за собой удары челнока о возвратчик, что уменьщает срок службы челнока.

Вследствие наличия на рабочих поверхностях текстолитовых пластин макрочастиц в виде неровностей и т. п., образующихся после обработки пластин на механических станках (фрезерных и др.), наблюдается интенсивный износ рабочих поверхностей челнока. Суммарная величина его достигает 0,8-0,9 мм. Это вызывает дополнительную необходимость регулировки механизма торможения, что усложняется наличием на станке 13-17 челноков.

Целью изобретения является повышение срока службы тормозных пластин, а значит и всего механизма торможения.

Указанная цель достигается тем, что в механизме торможения зажимных челноков ткацкого станка содержащем смонтированные в корпусе, по крайней мере, две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования с зажимными челноками, каждая тормозная пластина имеет размещенную под слоем полимера металлическую подложку с модулем упругости не менее 1,5-10 кг/см и теплопроводностью не менее 40 ккалм ч °С, при этом покрытия выполнены из неармированного полимера с толщиной не более 1/2 толщины металлической подложки.

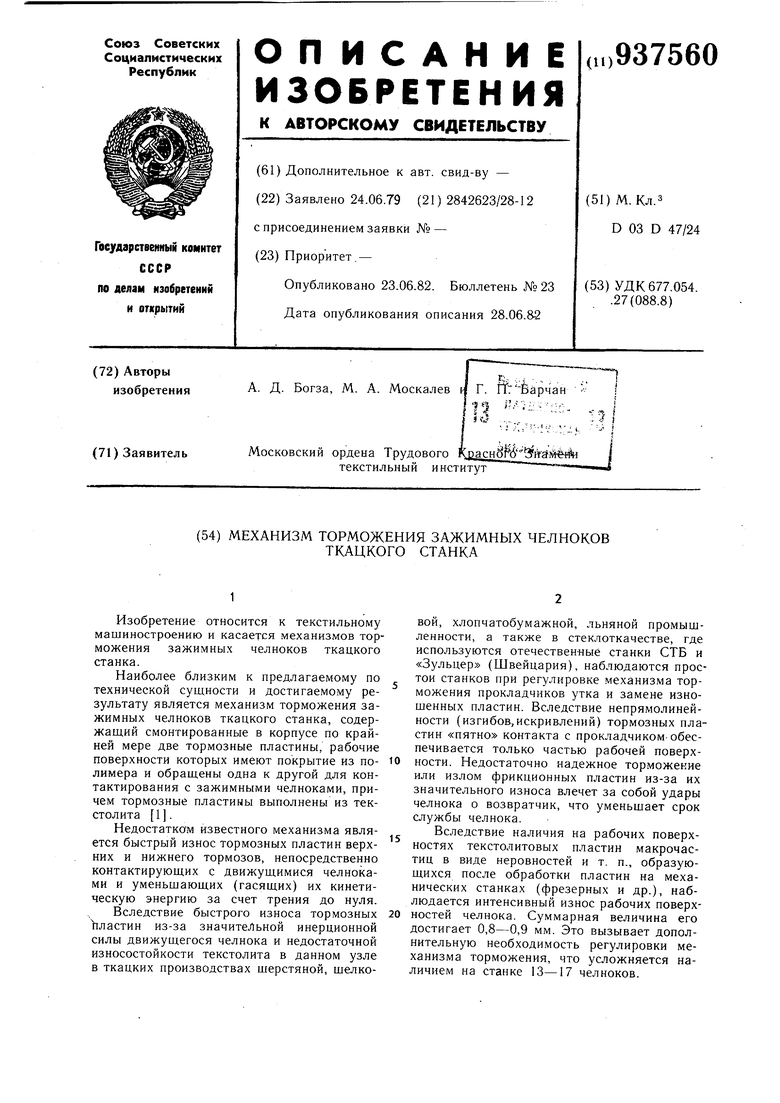

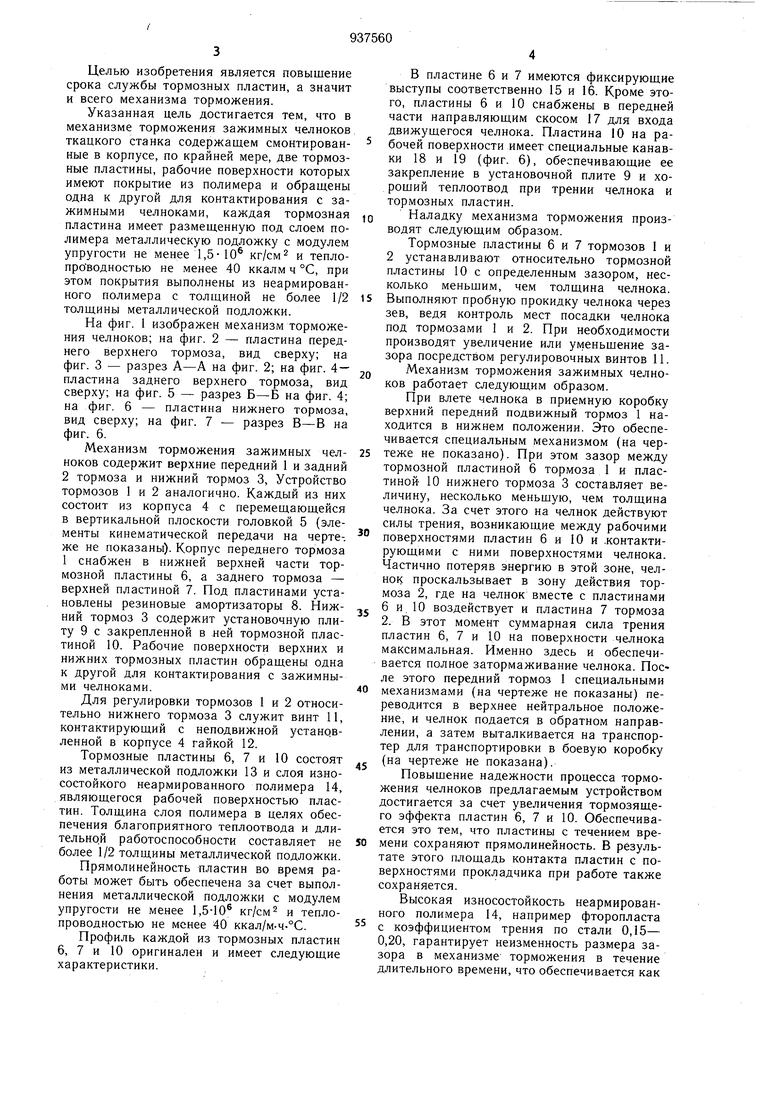

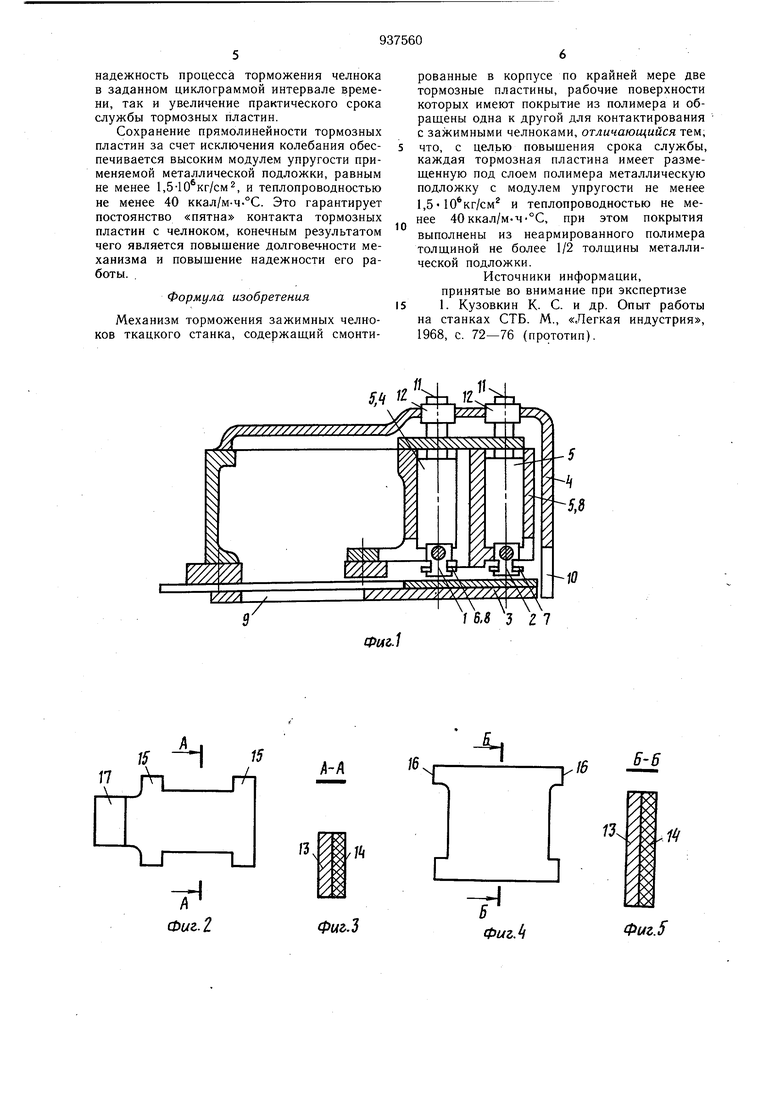

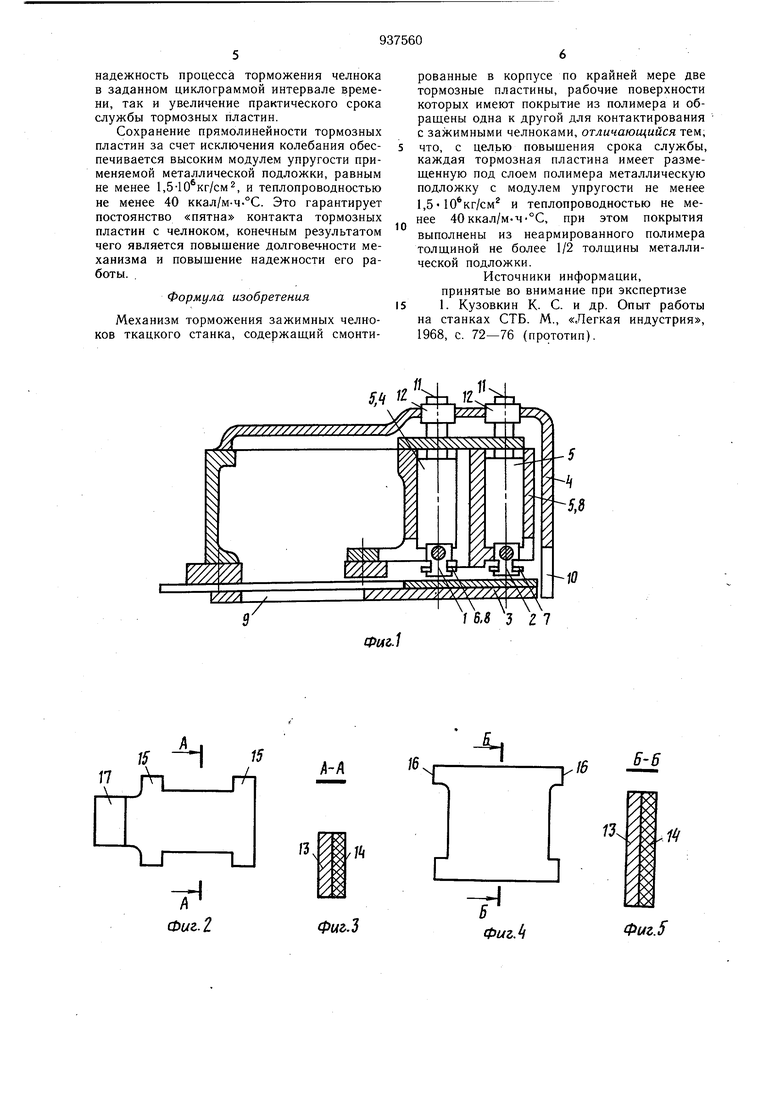

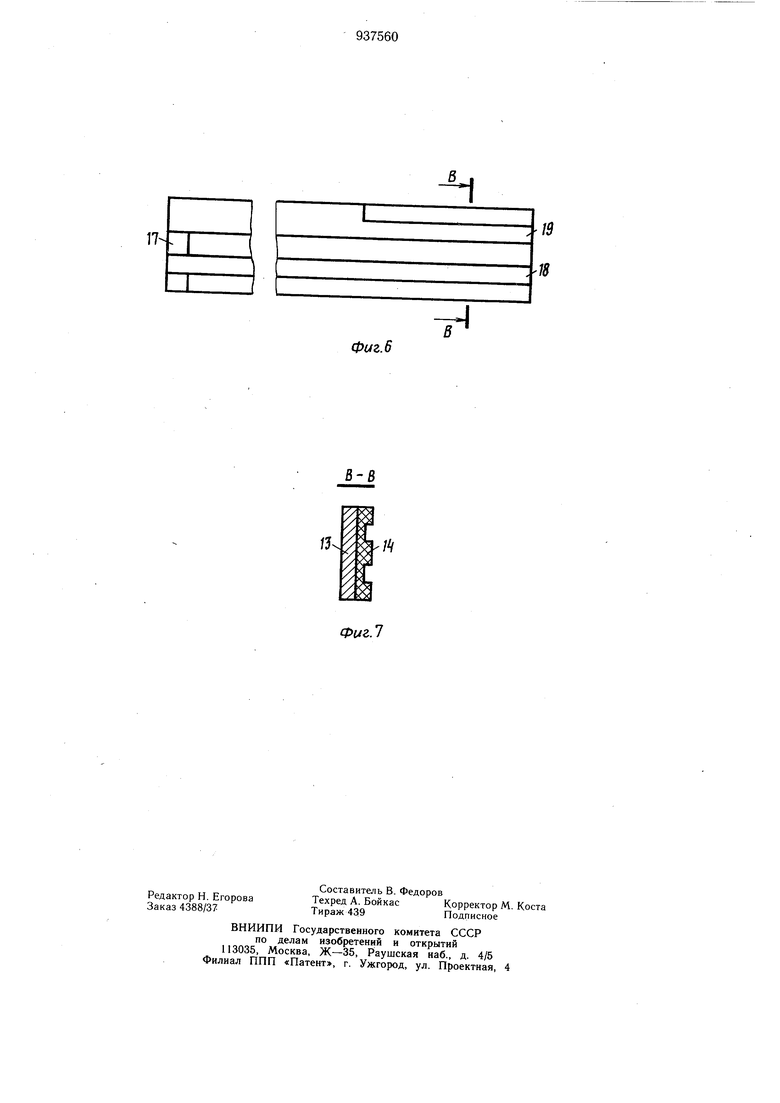

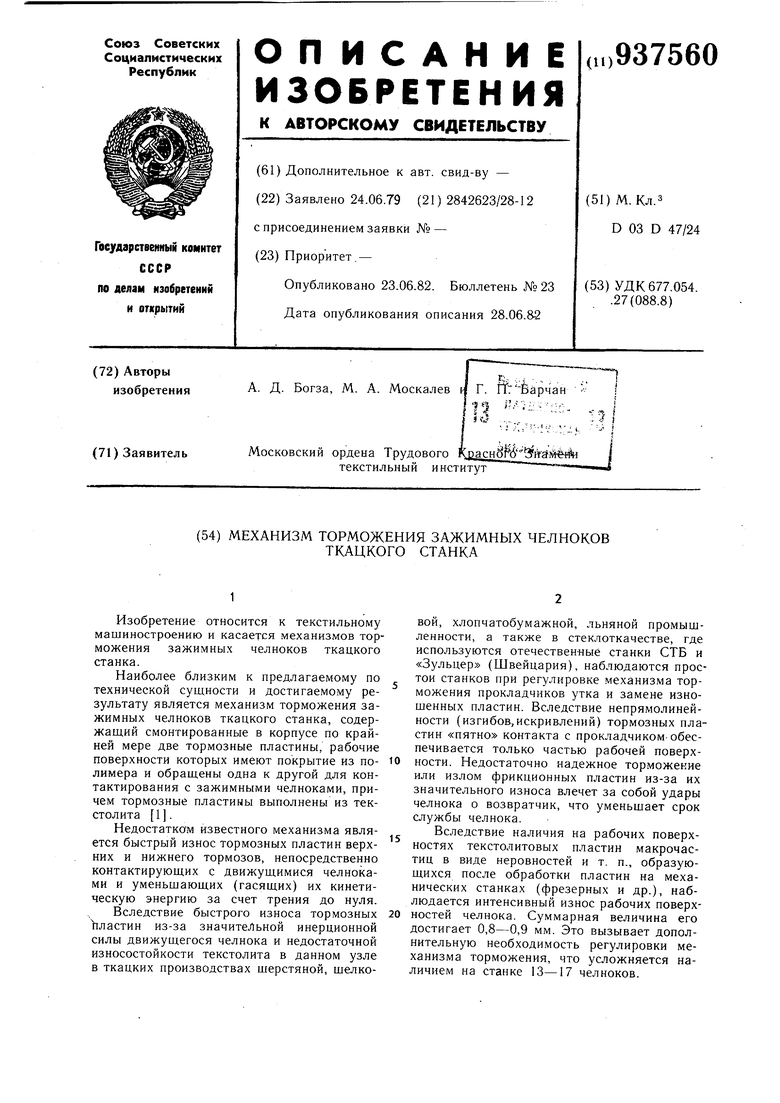

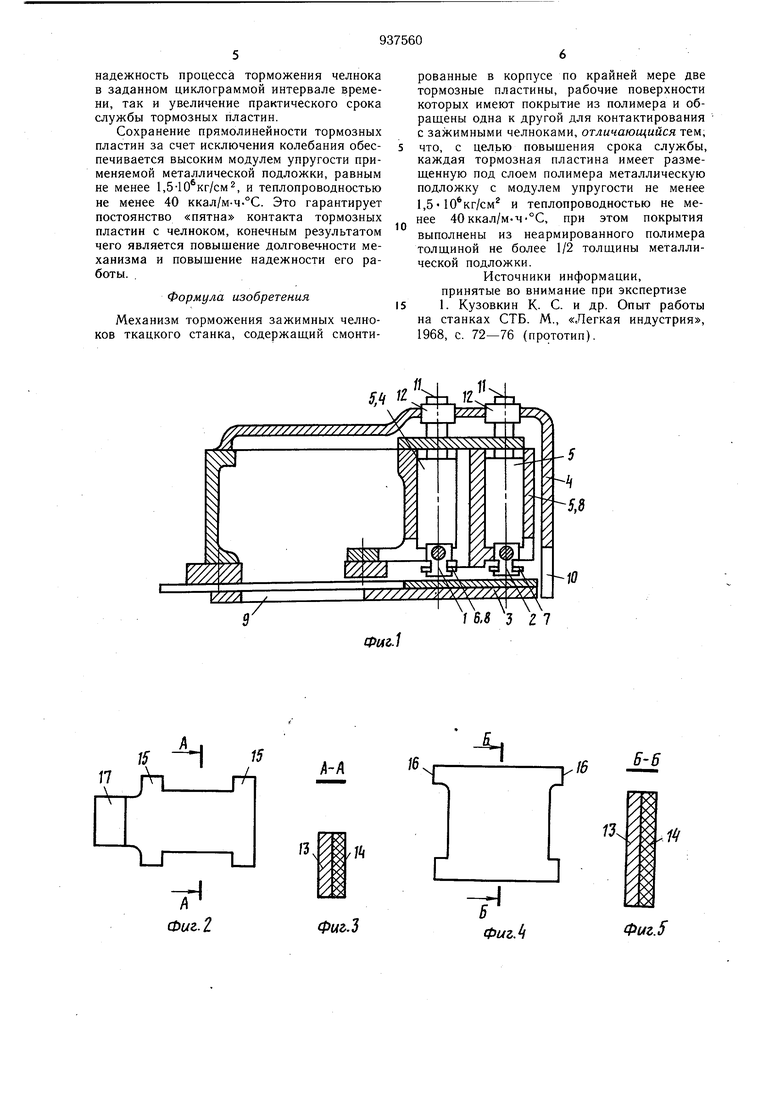

На фиг. 1 изображен механизм торможения челноков; на фиг. 2 - пластина переднего верхнего тормоза, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - пластина заднего верхнего тормоза, вид сверху; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - пластина нижнего тормоза, вид сверху; на фиг. 7 - разрез В-В на фиг. 6.

Механизм торможения зажимных челноков содержит верхние передний 1 и задний 2 тормоза и нижний тормоз 3, Устройство тормозов 1 и 2 аналогично. Каждый из них состоит из корпуса 4 с перемещающейся в вертикальной плоскости головкой 5 (элементы кинематической передачи на черте-, же не показаны). Корпус переднего тормоза 1 снабжен в нижней верхней части тормозной пластины 6, а заднего тормоза - верхней пластиной 7. Под пластинами установлены резиновые амортизаторы 8. Нижний тормоз 3 содержит установочную плиту 9 с закрепленной в ней тормозной пластиной 10. Рабочие поверхности верхних и нижних тормозных пластин обращены одна к другой для контактирования с зажимными челноками.

Для регулировки тормозов 1 и 2 относительно нижнего тормоза 3 служит винт 11, контактирующий с неподвижной устанрвленной в корпусе 4 гайкой 12.

Тормозные пластины б, 7 и 10 состоят из металлической подложки 13 и слоя износостойкого неармированного полимера 14, являющегося рабочей поверхностью пластин. Толщина слоя полимера в целях обеспечения благоприятного теплоотвода и длительной работоспособности составляет не более 1/2 толщины металлической подложки.

Прямолинейность пластин во время работы может быть обеспечена за счет выполнения металлической подложки с модулем упругости не менее 1,5-10® кг/см и теплопроводностью не менее 40 ккал/м-ч.°С.

Профиль каждой из тормозных пластин 6, 7 и 10 оригинален и имеет следующие характеристики.

В пластине 6 и 7 имеются фиксирующие выступы соответственно 15 и 16. Кроме этого, пластины 6 и 10 снабжены в передней части направляющим скосом 17 для входа движущегося челнока. Пластина 10 на рабочей поверхности имеет специальные канавки 18 и 19 (фиг. 6), обеспечивающие ее закрепление в установочной плите 9 и хорощий теплоотвод при трении челнока и тормозных пластин.

Наладку механизма торможения производят следующим образом.

Тормозные пластины 6 и 7 тормозов 1 и 2 устанавливают относительно тормозной пластины 10 с определенным зазором, несколько меньщим, чем толщина челнока. Выполняют пробную прокидку челнока через зев, ведя контроль мест посадки челнока под тормозами I и 2. При необходимости производят увеличение или уменьщение зазора посредством регулировочных винтов 11.

Механизм торможения зажимных челноков работает следующим образом.

При влете челнока в приемную коробку верхний передний подвижный тормоз 1 находится в нижнем положении. Это обеспечивается специальным механизмом (на чертеже не показано). При этом зазор между тормозной пластиной 6 тормоза 1 и пластиной- 10 нижнего тормоза 3 составляет величину, несколько меньщую, чем толщина челнока. За счет этого на челнок действуют силы трения, возникающие между рабочими поверхностями пластин 6 и 10 и .контактирующими с ними поверхностями челнока. Частично потеряв энергию в этой зоне, челнок проскальзывает в зону действия тормоза 2, где на челнок вместе с пластинами 6 и. 10 воздействует и пластина 7 тормоза 2. В этот момент суммарная сила трения пластин 6, 7 и 10 на поверхности челнока максимальная. Именно здесь и обеспечивается полное затормаживание челнока. После этого передний тормоз 1 специальными механизмами (на чертеже не показаны) переводится в верхнее нейтральное положение, и челнок подается в обратном направлении, а затем выталкивается на транспортер для транспортировки в боевую коробку (на чертеже не показана).

Повышение надежности процесса торможения челноков предлагаемым устройством достигается за счет увеличения тормозящего эффекта пластин 6, 7 и 10. Обеспечивается это тем, что пластины с течением времени сохраняют прямолинейность. В результате этого площадь контакта пластин с поверхностями прокладчика при работе также сохраняется.

Высокая износостойкость неармированного полимера 14, например фторопласта с коэффициентом трения по стали 0,15- 0,20, гарантирует неизменность размера зазора в механизме торможения в течение длительного времени, что обеспечивается как

надежность процесса торможения челнока в заданном циклограммой интервале времени, так и увеличение практического срока службы тормозных пластин.

Сохранение прямолинейности тормозных пластин за счет исключения колебания обеспечивается высоким модулем упругости применяемой металлической подложки, равным не менее 1,5-10 кг/см2, и теплопроводностью не менее 40 ккал/м-ч-°С. Это гарантирует постоянство «пятна контакта тормозных пластин с челноком, конечным результатом чего является повышение долговечности механизма и повышение надежности его работы.

Формула изобретения

Механизм торможения зажимных челноков ткацкого станка, содержащий смонтированные в корпусе по крайней мере две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования с зажимными челноками, отличающийся тем, что, с целью повышения срока службы, каждая тормозная пластина имеет размещенную под слоем полимера металлическую подложку с модулем упругости не менее 1,5 10 кг/см и теплопроводностью не менее 40ккал/МЧ°С, при этом покрытия выполнены из неармированного полимера толщиной не более 1/2 толщины металлической подложки.

Источники информации, принятые во внимание при экспертизе 1. Кузовкин К. С. и др. Опыт работы на станках СТБ. М., «Легкая индустрия, 1968, с. 72-76 (прототип).

/1

15

5

JH

/3

j

Фиг.. 2

Фиг. 5

-ч

/б

16

х

Фиг.5

Фиг,Л

IT

W-18

-ri

Фиг.6

/

Авторы

Даты

1982-06-23—Публикация

1979-06-24—Подача