сд

о эо

СП

сд

Изобретение относится к способам гидрометаллургической переработки сульфидных полиметаллических материалов, применяемых с целью перевода серы в элементарную и разложения сульфидов для последующего извлечени и разделения ценных компонентов, и может быть использовано для окислительного выщелачивания водных пульп различных сульфидных руд и концентратов, а также штейнов, файнштейна и других сульфидных полупродуктов металлургического передела о

Особенно нецелесообразно применение изобретения для интенсификации окислительного автоклавного выщелачивания пирротинсодержащих концентратов как рудных, так и полученных искусственным путем, например при термическом разложении пиритных концентратов,

Известен способ переработки сульфидных полиметаллических материалов с переводом серы в элементарную путем выщелачивания .водной пульпы измельченного материала под давлением кислорода при температуре выше точки плавления элементарной серы.

Наиболее существенным недостатком указанного способа является то, что при выщелачивании выше 112°С образующаяся элементарная сера оплавляется покрывает частицы сульфидов пленкой, изолирующей их от дaпьнeйшeгq окисления, т.е. процесс практически прекращается. Последнее приводит к тому, что падает доля вступившихв реакцию с кислородом сульфидов и вькод элементарной серыо

Если же процесс ведут при температурах, не превьшающих точку плавления серы, Тово ниже 112 С, скорость процесса мала, а задачи поддержания температуры строго вблизи 110 С предъявляет жесткие требования к системе контроля и автоматизации процесса о Кроме того, столь низкая температура вьйцелачивания существенно осложняет утилизацию вторичного тепла.

Предложенный способ отличается тем, что выщелачивание ведут в присутствии поверхностно-активных веществ класса полисахаридов, например декстрина, при расходе 200-2500 г на 1 т исходного материала или сульфитного щелока при расходе 200 150й г/т.

Отмеченная способность позволяет интенсифицировать процесс, поскольку введение указанных добавок позволя- ет проводить вьш1елачивание выше

145 С. При этом наиболее благоприятной является область температур от 120 до 1.70 С, внутри которой достигается максимальный выход элементарной серыо

Введение указанных добавок на стадию выщелачива{П1я не исключает возможности проведения стадии гранулообразования в конце процесса. Для

F этого в соответствии с параметрами процесса и необходимой степенью разложения сульфидов ограничивают расход ПАВ и, охлаяодая пульпу ниже точки плавления серы, образуют серные

0 гранулы. Возможность проведения стадии гранулообразования после достижения нео |ходимой полноты выщелачивания сульфидов обусловлена тем, что ПАВ под действием температуры, давления окислителя и вьзделяющихся в ходе реакций продуктов постепенно разрушаются и теряют активность Если расход ПАВ на выщелачивание выбран без большого избытка, грануло0 образование протекает устойчиво. В гранулы извлекается более 95% серы и неразложенных сульфидов.

Вышеуказанные ПАВ не являются высокоагрессивными и не повьшают трег бований к коррозионной защите оборудования. В пределах заданного расхода они практически полностью сорбирзтотся серой и сульфидами, не загрязняя отвальных продуктов процесса.

0 Обычно полученная окисленная пульпа перерабатывается далее для извлечения ценных металлов из раствора и твердого, например, с помощью таких процессов, как сорбция, пенная

5 флотация, осаждение сульфидов (из элюата) сероводородом Рекомендуемые ПАВ не оказывают отрицательного влияния на эти процессы, а в ряде случаев (флотация, осаждение сульQ фидов и др.) бывают полезны

Предлагаемый способ позволяет:

-увеличить, производительность выщелачивания в 1,5-4,0 раза, соответственно сократив объем аппаратуры;

5 упростить систему контроля и управления температурой, увеличив надежность- работы оборудованияJ

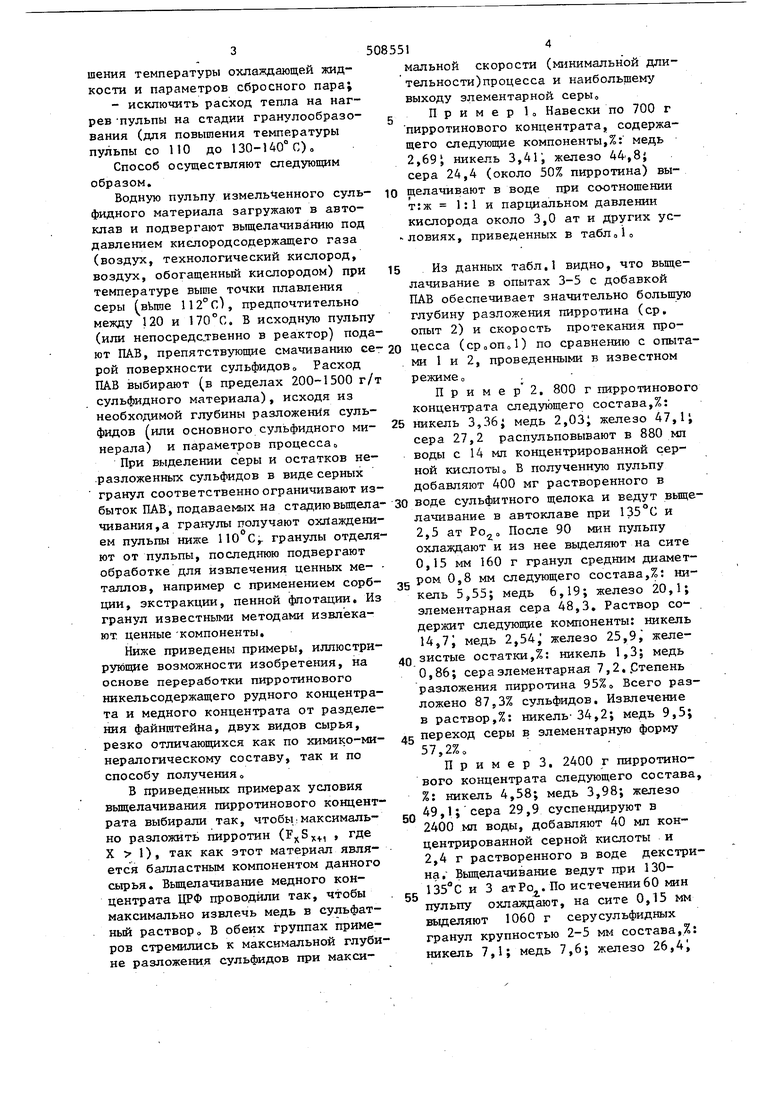

-более полно использовать тепло экзотермических реакций ввиду новышения температуры охлаждающей жидкости и параметров сбросного пара; - исключить расход тепла на нагрев -пульпы на стадии гранулообразования (для повышения температуры пульпы со ПО до 130-140° С) о Способ осуществляют следующим образом. Водную пульпу измель 1енного сульфидного материала загружают в автоклав и подвергают выщелачиванию под давлением кислородсодержащего газа (воздух, технологический кислород, воздух, обогащенный кислородом) при температуре выше точки плавления серы (вЬгше 112°С), предпочтительно между 120 и . В исходную пульпу (или непосредс.твенно в реактор) пода ют ПАВ, препятствующие смачиванию се рой поверхности сульфидов Расход ПАВ выбирают (в пределах 200-1500 г/ сульфидного материала), исходя из необходимой глубины разложения сульфидов (или основного сульфидного минерала) и параметров процесса При выделении серы и остатков неразложенных сульфидов в виде серных гранул соответственно ограничивают из быток ПАВ, подаваемых на стадиювыщела чивания,а гранулы получают охлаждени ем пульпы ниже ПО С,, гранулы отделя ют от пульпы, последнюю подвергают обработке для извлечения ценных металлов, например с применением сорбции, экстракции, пенной фпотации. Из гранул известными методами извл екают ценные-компоненты, Ниже приведены примеры, иллюстри рующие возможности изобретения, на основе переработки пирротинового никельсодержащего рудного концентрата и медного концентрата от разделения файнгатейна, двух видов сырья. резко отличающихся как по химико-минералогическому составу, так и по способу получения, В приведенных примерах условия вьщелачивания пирротинового концентрата выбирали так, чтобы:максимально разложить пирротин (, , где X 1), так как этот материал является балластным компонентом данного сьфья, Вьщелачивание медного концентрата ЦРФ проводили так, чтобы максимально извлечь медь в сульфатный раствор о В обеих группах примеров стремились к максимальной глуби не разложения сульфидов при макси14мальной скорости (минимальной длительности)процесса и наибольщему выходу элементарной серы Пример о Навески по 700 г пирротинового концентрата, содержащего следующие компоненты,%: медь 2,69, никель 3,4Г, железо 44,8; сера 24,4 (около 50% пирротина) вырелачивают в воде при ссютношении т:ж 1:1 и парциальном давлении кислорода около 3,0 ат и других условиях, приведенных в табло1о Из данных табл,1 видно, что выщелачивание в опытах 3-5 с добавкой ПАВ обеспечивает значительно большую глубину разложения пирротина (ср. опыт 2) и скорость протекания проЦесса (ср„опо1) по сравнению с опытами 1 и 2, проведенными в известном режиме о Пример 2, 800 г пирротинового концентрата следующего состава,%: никель 3,36; медь 2,03i железо 47,1 сера 27,2 распульповывают в 880 мл воды с 14 мл концентрированной серной кислотыо В полученную пульпу добавляют 400 мг растворенного в воде сульфитного щелока и ведут выщелачивание в автоклаве при 135 С и 2,5 ат После 90 мин пульпу охлаждают и из нее вьщеляют на сите 0,15 мм 160 г гранул средним диаметром 0,8 мм следующего состава,%: никель 5,55; медь 6,19; железо 20,1; элементарная сера 48,3, Раствор со- . держит следующие компоненты: никель 14,7J медь 2,54 железо 25,9J железистые остатки,%: никель 1,3; медь 0,86; сер а элементарная 7,2,.Степень разложения пирротина 95% Всего разложено 87,3% сульфидов. Извлечение в раствор,%: никель-34,2; медь 9,5; переход серы в элементарную форму 57,2%, П р и м е р 3, 2400 г пирротинового концентрата следующего состава, %: никель 4,58; медь 3,98; железо 49,1; сера 29,9 суспендируют в 2400 мл воды, добавляют 40 мл концентрированной серной кислоты и 2,4 г растворенного в воде декстрина,- Выщелачивание ведут при 130135С и 3 атРо. По истечении 6О мин пульпу охлаждают, на сите 0,15 мм вьщеляют 1060 г серусульфидных гранул крупностью 2-5 мм состава,%: никель 7,1; медь 7,6; железо 26,4i

элементарная сера 30,0. Раствор содержит, г/л: никель 10,5j медь 9,8 железо 31,2 твердый железистьй остаток,%: никель 0,37; медь 0,17; элементарная сера Степень разложения пирротина 90% извлечение в раствор: никель 20%; медь 20; переход серы в элементарную 48,5% от серы концентратао Всего разложено 64,3% сульфидов о

Пример 4„ 700 г пирротинового концентрата состава,%: медь 0,38J никель 2,22, железо 52,25, сера 31,7 распульповывают в 700 мп воды, добавив 13 мл концентрированной серной, кислоты 700 мг растворенного в воде сульфитного щелока о Выщелачивание при 160°С и парциальном давлении кислорода 3,0 ат продолжают 40 мин„ После охлаждения пульпы на сите 0,15 мм выделяют 135 г гранул крупностью 1 мм, состава,%: медь 0,58; никель i,2; железо 3, элементарная сера 82,9о Раствор пульпы содержит, г/л: никель 14,07, медь 1,81, железо 34,Sj твердый железистый остаток, %: никель 0,26j медь 0,037J сера элементарная l,6i железо 51,0, Степень разложения пирротина 98%,, Всего разложено. 96,5% сульфидов, извлечи;;- ие в раствор: никеля 70%, меди 50%, переход серы-в элементарную форму 74%

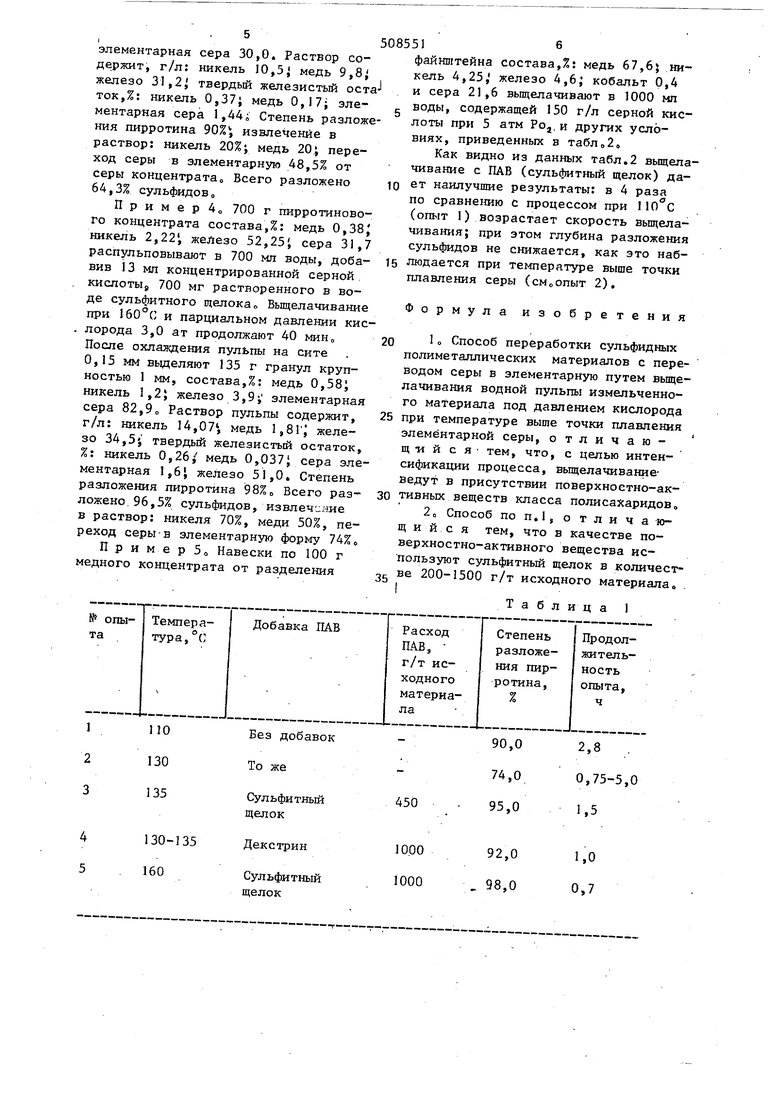

П р и м е р 5 о Навески по 100 г медного концентрата от разделения

файнитейна состава,%: медь 67,6} никель 4,25, железо 4,6; кобальт 0,4 и сера 21,6 вьпдепачивают в 1000 мп воды, содержащей 150 г/л серной кислоты при 5 атм POj, и других условиях, приведенных в табл„2

Как видно из данных табл.2 вьпцелачивание с ПАВ (сульфитный щелок) дает наилучщие результаты: в 4

раза по сравнению с процессом при (опыт 1) возрастает скорость выщелачивания; при этом глубина разложения сульфидов не снижается, как это наблюдается при температуре выше точки плавления серы (смсопыт 2).

Формула изобретения

1„ Способ переработки сульфидных полиметаллических материалов с переводом серы в элементарную путем выщеачивания водной пульпы измельченного материала под давлением кислорода

при температуре выше точки плавления элементарной серы, отличающийся тем, что, с целью интенсификации процесса, вьщелачиваниеведут в присутствии поверхностно-активных веществ класса полисахаридов 2 о Способ поп.1,отлича -ющ и и с я тем, что в качестве поверхностно-активного вещества ис- Пользуют сульфитный щелок в количестве 200-1500 г/т исходного материала. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| Способ переработки пирротинового концентрата | 1986 |

|

SU1379332A1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1985 |

|

SU1285034A1 |

Изобретение предназначено для переработки сульфидных пояшметалли- ческих материалов автоклавным выщелачиванием. Целью изобретения является интенсификация процесса. Выщелачивание ведут в присутствии поверхностно-активных веществ класса полисахаридов, В качестве поверхностно- активного вещества используют сульфитный щелок в количестве 200-1500 г/7 исходного материала, 1 ЗоП, ф-лы, 2 табЛо

ПО

Без добавок 130

То же 135

Сульфитный щелок

130-135

Декстрин 160

Сульфитный щелок

92,0

1,0 98,0 0,7

ПО 135-140 135-140 Сульфитный щелок

Таблица 2

86,0

6 98,0

2,0-6,0-69,5 42,0

3,0 97,8 86,0

| Патент США » 2898196, кл, 23- 224, 1959» ^ |

Авторы

Даты

1976-03-30—Публикация

1973-09-07—Подача