Изобретение относится к комбинированным методам финипиной обработки.

Целью изобретения является увеличение производительности и повьшение качества электрохим1 комеханического полирования.

Поставленная цель достигается за счет согласования электрохими еской и механической составляющих процесса путем изменения частоты вращения электролита перед зоной обработки.

Определим закон, связывающий частоту вращения электролита перед зоной обработки и скорость относительного перемещения детали и электрода-инструмента, из следующих рассуждений. Принимаем, что электролит практически несжимаем и объем электролита в пред- электродной зоне находится в состоянии вращения относительно оси электрода-инструмента. Вьщелим элементарный объем электролита. Находящийся на расстоянии г от оси вращения электрода-инструмента и обозначим его толщину dr, высоту dh, ширину dl. Выделенный элементарный объем,, вращающийся вокруг оси электрода-инструмента с угловой скоростью СО , имеет нормальное ускорение, равйое

w rco

где г - расстояние от оси вращения электролита (электрода-инструмента) до выделенного элементарного объема электролита;

О - частота вращения электролита Это ускорение вызывает появление центробежной силы

dPц Wn-dm,

где dm - масса выделенного элементарного объема.

Эта сила развивает в слое, отстоящем от оси вращения электрода на расстоянии г, давление dPu, dS

dp

где dS - сечение элементарного объема .

Тогда dP

W,, r. dS dS Учитывая, что dm V dr-dh-di a dS dh-di, имеем:

r.co . f.dr. dh-dl 2 , P -dh-di r.co.2.dr

где X удельная плотность электролита.

Интегрируя полученное выражение, имеем Spdp ь) у ,

или

P w y|

Из полученного вьфажения следует ,- что давление электролита в предэлек- тродной полости изменяется вдоль радиуса электрода-инструмента пропорционально квадрату расстояния от оси вращения Электролита (ось вращения электролита в приэлектродной зоне должна совпадать с осью вращения

электрода-инструмента) до участка электрода, на котором находится рас- сматриваемьй объем электролита, и квадрату частоты вращения электролита, т.е.:

р К, со.г

Скорость течения жидкости через канал определяется следующим выражением:

Р, - Рг 2 ; - зГрГ°

где D - диаметр канала;

р, 2 разность давлений на входе

и выходе канала; 1( - динамическая вязкость жидкости;L - длина канала. Скорость течения электролита через канал пропорциональна его давлению.

Значит V Р или V,, К.м . г, где К - коэф(|)ициент пропорциональности.

Для процесса электрохимикомехани-- ческого полирования оптимальньми являются условия, при которых обеспечивается равенство скоростей образования и удаления окисной пленки в любой момент времени обработки. Толщина снимаемого слоя в процессе обработки подчиняется следующей зави

симости:

h S А-р -V-dt

где р - давление в плоскости контакта деталь-инструмент; V - скорость относительного пере- мещения детали и инструмента; А - коэффициент пропорциональности.

Из данного выражения следует,что при всех прочих равных условиях скорость съема .материала определяется скоростью относительного перемещения детали и инструмента. Скорость относительного перемещения детали и инструмента при обработке известными способами, определяющая скорость механического съема материала с обрабатываемой поверхности, изменяется прямопропорционально радиусу электрода-инструмента

„ К,. сО,.г

где К - коэффициент пропорциональности;

СО - частота вращения электрода- инструмента;

г - текущий радиус электрода-инструмента или VQ К г. Изменением гидродинамического режима можно управлять процессом анодного растворения, в частности, при увеличении скорости протекания электролита в межэлектродном зазоре плотность тока возрастает,, следовательно возрастает скорость роста окисной пленки, определяемая -из следующей зависимости:

dh iM dt Z-F.p

где

плотность тока;

молекулярная масса окисла;

валентность металла;

константа Фарадея; р - плотность окисла. Как следует из приведенного выражения скорость роста окисной пленк зависит от плотности тока и свойств обрабатьюаемого материала. Следовательно, для согласования анодной и механической составляющих процесса электрохимикомеханического полирования необходимо изменять скорость течния электролито-абразивной смесит в межэлектродном промежутке в процессе обработки пропорционально скорости, относительного перемещения детали и инструмента, т.е.

К

со

или, упрощая и преобразуя, имеем

0 К

Для согласования скоростей роста и удаления окисной пленки таким образом чтобы они были равны в любой момент времени обработки,, необходи о, чтобы частота электролито-абразивной смеси перед зоной обработки изменялась согласно приведенному выражению.

Б предлагаемом способе электролит перед зоной обработки вращают с пе-

н, 10

15

20

ие

м, ременной частотой, которая определяется из выражения (1), что позволяет изменять скорость течения электролита вдоль радиуса рабочей йоверхности инструмента прямо пропорционально скорости относительного перемещения детали инструмента, что в свою очередь позволяет согласовать скорости роста и удаления окисной пленки таким образом, чтобы они были равны в любой момент времени обработки, что способствует повьпцению производительности и кач ества обработки.

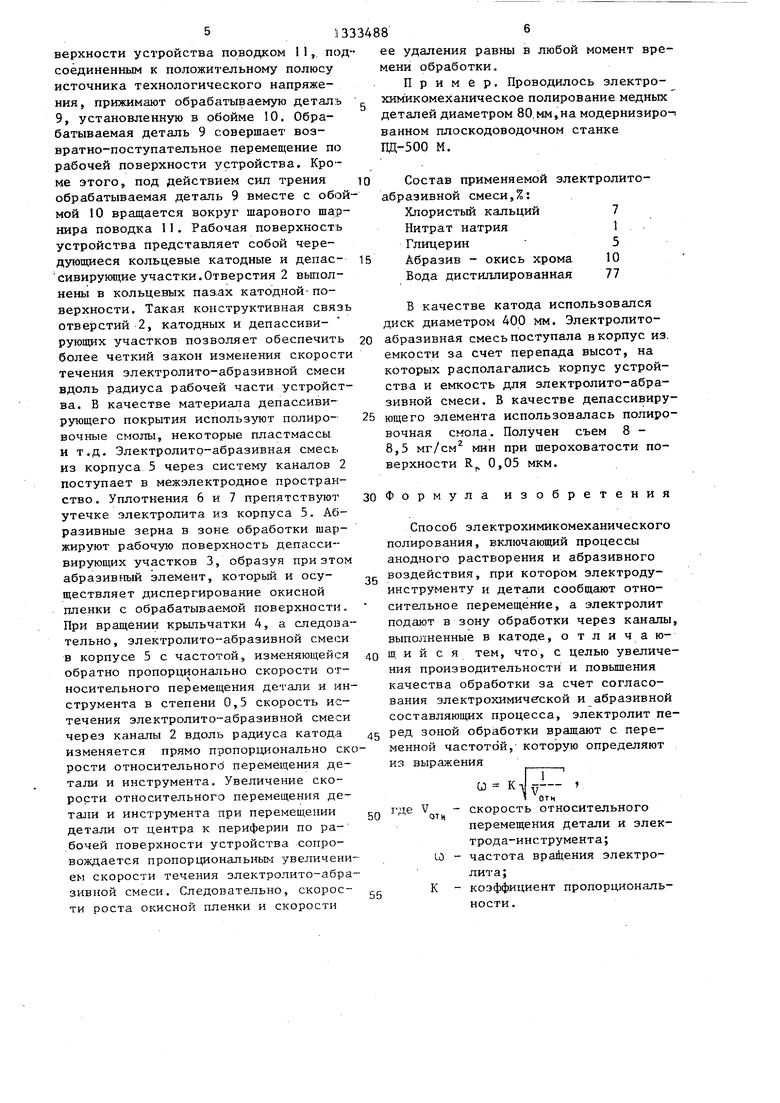

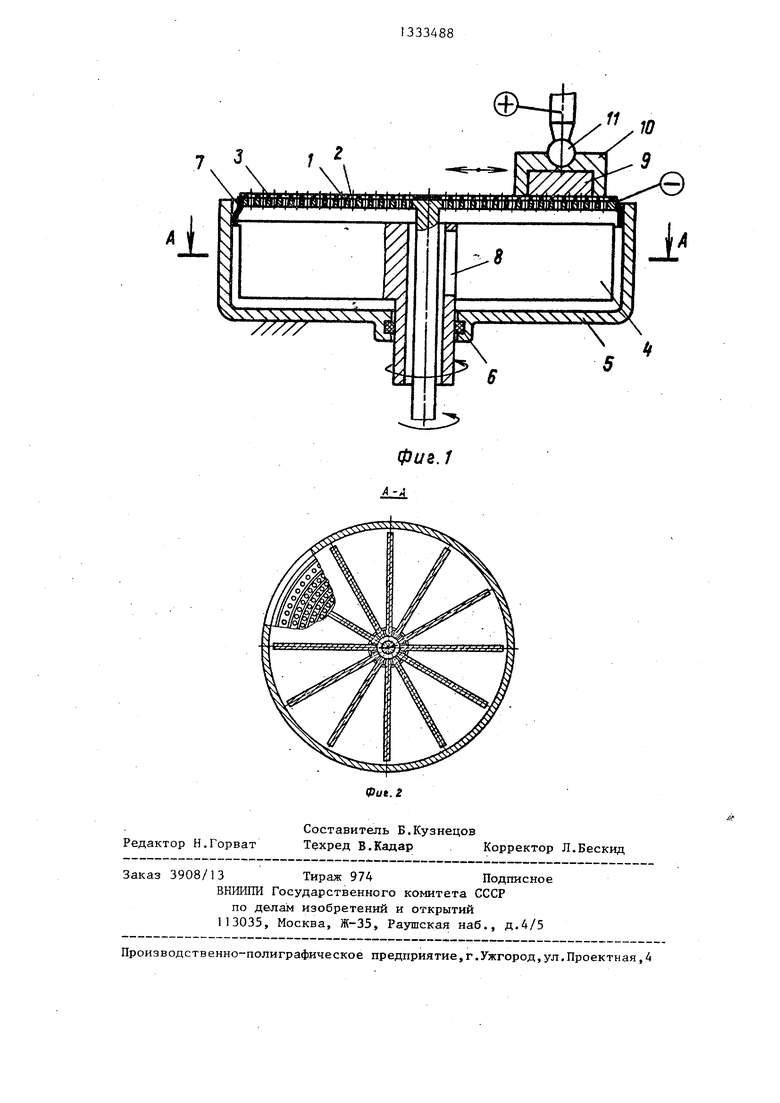

На- фиг. 1 изображено устройство для реализации способа электрохимикомеханического полирования; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит металлический катод 1, в котором выполнены отверстия 2 для подвода электролито-абразивной смеси в зону обработки, депас- сивирующее покрытие 3 выполненное на поверхности катода 1 и разделенное 25 концентрическими кольцевыми пазами, крыпьчатку 4, установленную на валу катода 1 с возможностью вращения относительно него, корпус 5, уплотнения 6 и 7, предупреждающие вытекание электролито-абразивной смеси из корпуса 5, отверстия 8 для подвода -э лек- тролито-абразивной смеси в корпус 5 и выполненные в валу крыпьчатки 4. Деталь 9 установлена в обойме 10, соединенной с поводком 11, имеющим шаровой наконечник.

В процессе обработки катод 1 подсоединяют к отрицательному полюсу источника технологического напряжения и вращают с заданной частотой вокруг своей оси. Приводом (не показан) вращают вал крыпьчатки 4. Валы катода 1 и крыльчатки 4 имеют независимые приводы и установлены соосно друг 45 другу с зазором, в который подают электролито-абразивную смесь. Элек- тролито-абразивная смесь поступает в неподвижный корпус 5 через отверстия 8, -выполненные в валу крьшьчатки 4, 5Q и вращается вместе с крыльчаткой. В результате вращения электролито-абразивной смеси в корпусе 5 возникают осестремительные (нормальные) ускоре- ния, которые создают градиент давле- gg ния электролкто-абразивной смеси вдоль радиуса катода в функции квадрата расстояния от оси вращения и квадрата частоты вращения электролито-абразивной смеси. К рабочей по30

35

40

верхности устройства поводком I1, подсоединенным к положительному полюсу источника технологиче;ского напряжения , прижимают обрабатываемую деталь 9, установленную в обойме 10. Обрабатываемая деталь 9 совершает возвратно-поступательное перемещение по рабочей поверхности з стройства. Кроме этого, под действием сил трения обрабатываемая деталь 9 вместе с обоймой 10 вращается вокруг шарового шарнира поводка 11. Рабочая поверхность устройства представляет собой чередующиеся кольцевые катодные и депас- сивирующие участки.Отверстия 2 выполнены в кольцевых пааах катодной- поверхности. Такая конструктивная связь отверстий 2, катодных и депассиви- рующих участков позволяет обеспечить более четкий закон изменения скорости течения электролито-абразивной смеси вдоль радиуса рабочей части устройства. В качестве материала депассиви- рующего покрытия используют полиро- вечные смолы, некоторые пластмассы и т.д. Электролито-абразивная смесь из корпуса 5 через систему каналов 2 поступает в межэлектродное пространство. Уплотнения 6 и 7 препятствуют утечке электролита из корпуса 5. Абразивные зерна в зоне обработки шаржируют рабочую поверхность депасси-- вирующих участков 3, образуя при этом абразивный элемент, который и осу- ществляет диспергирование окисной пленки с обрабатываемой поверхности. При вращении крьтьчатки 4, а следовательно , злектролито-абразивной смеси в корпусе 5 с частотой, изменяющейся обратно пропорционально скорости относительного перемещения детали и инструмента в степени 0,5 скорость истечения электролито-абразивной смеси через каналы 2 вдоль радиуса катода изменяется прямо пропорционально скорости относительного перемещения детали и инструмента. Увеличение скорости относительного перемещения детали и инструмента при перемещении детали от центра к периферии по рабочей поверхности устройства сопровождается пропорциональным увеличением скорости течения электролито-абразивной смеси. Следовательно, скорое- ти роста окисной пленки и скорости

ее удаления равны в любой момент времени обработки,,

Пример. Проводилось злектро- химикомеханическое полирование медных деталей диаметром 80.мм,на модернизиро ванном плоскодоводочном станке ПД-500 М.

Состав применяемой злектролито- абразивной смеси,%:

Хлористый кальций7

Нитрат натрия1

Глицерин 5

Абразив - окись хрома10

Вода дистшгпированная77

В качестве катода использовался диск диаметром 400 мм. Электролито- абразивная смесь поступала в корпус из. емкости за счет перепада высот, на которых располагались корпус устройства и емкость для электролито-абразивной смеси. В качестве депассивиру ющего элемента использовалась полировочная смо.ла. Получен съем 8 - 8,5 мг/см мин при шероховатости поверхности R| 0,05 мкм.

Формула изобретения

Способ злектрохимикомеханического полирования, включающий процессы анодного растворения и абразивного воздействия, при котором электроду- инструменту и детали сообщают относительное перемещение, а электролит подают в зону обработки через каналы выполненные в катоде, о т л и ч а ю- щ и и с я тем, что, с целью увеличения производительности и повышения качества обработки за счет согласования электрозшмической и абразивной составляющих п.роцесса, электролит перед зоной обработки вращают с переменной частотой, которую определяют

из выражения

1

де V

отн

W К скорость относительного перемещения детали и электрода-инструмента ; частота вра11;ения электролита;

коэффициент пропорциональности .

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод- инструмент для электрохимико-механического полирования | 1988 |

|

SU1583233A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Устройство для электрохимико-механического полирования | 1985 |

|

SU1255327A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ электрохимикомеханического полирования | 1983 |

|

SU1279765A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

Изобретение относится к комбинированным методам обработки и может быть использовано для финишной обработки металлов и сплавов. Цель изобретения - повьш1ение производительности и качества электрохимикомехани- ческого полирования за счёт согласования анодной и механической составляющих процесса. Цель достигается тем, что электролит перед зоной обработки вращают с переменной частотой, которая определяется из выражения СО К -JI : Vg , где о - частота вращения электролита; К - коэффициент пропорциональности; скорость относительного перемещения детали и электрода-инструмента. 2 ил. со 00 00 4; 00 00

Редактор Н.Горват

Составитель Б.Кузнецов

Техред В.Кадар Корректор Л.Бескид

Заказ 3908/13 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1985-12-02—Подача