f

Изобретение относится к стекольной промьппленности и может, быть испо льзовано для приготовления шихты в производстве листового, тарного и других видов стекол.

Целью изобретения является повы- DieHHe скорости варки стекла и продление срока службы огнеупоров.

На чертеже изображено устройство для реализации предлагаемого способа

Сущность технологии получения стекольной шихты NajO-CaO-MgO-Ar,,0,-Si0 состава по гфедлагаемому способу состоит в следующем.

В высокоскоростную пропеллерную мешалку (реактор) 1 по трубопроводу

2поступает дозированное количество горячей воды (температура 40-80 С), необходимое для увлажнения основной массы стекольной шихты в смесителе 3 до влажности 8-13%, а по трубопроводу 4 и течке 5, соответственно, дозированные количества мазута и сульфатсодержащего компонента. Дозированную подачу мазута и сульфатсодержащего компонента производят при негферывной работе мешалки (скорость вращения пропеллера 500 об/мин в период 2 мин).

Увлажнение шихты до 8-13% осутцест вляют приготовленной эмульсией мазута с растворенным в ней сульфятсодер жащим компонентом. Эмульсию мазута по трубопроводу 6 через форсунку 7 подают в смеситель 3 при. непрерьшном перемешивании шихты в течение 1 3мин.,

Нагрев шихты до 40-60 С способствует ее пластификации, получению в процессе вальцевания плотных пластинок.

Увлажненная и нагретая шихта пода ется питателем 8, например ленточным в рабочий бункер 9 валков 10.

Для компактирования шихты используют вальцы с гладкой поверхностью валков; диаметр валков 300 мм, скорость вращения 20 об/мин; ширина зазора между валками 3 мм. Температуру

поверхности валков поддерживают в интервале 40-60 С.

Скомпактированную шихту питателем 11 с одновременным обдуванием ее холодным воздухом подают в приемный бункер 12 и затем в стекловаренную печь.

Гранулы-пластинки, полученные методом вальцевания, имеют толщину

20

5

. О

-

2376411

плястинки 3,5-4,5 мм и плотность 1450-1800 кг/м -при прочности на сжатие 4-10 МПа.

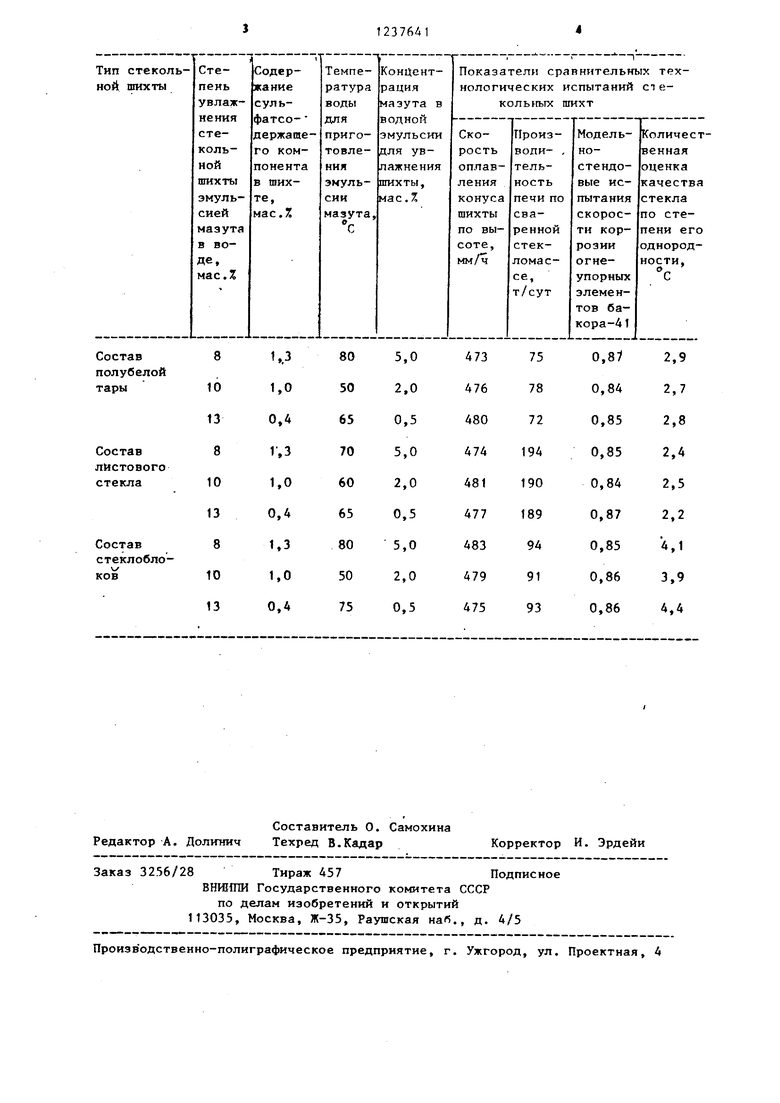

Изобретение поясняется на конкретных примерах, которые приведены в таблице.

О технологических свойствах шихты судят по скорости оплавления шихты, изменению производительности печи, а также изменению скорости коррозии огнеупорных элементов кладки печи из бакора - 41 и степени однородности стекла.

Скорость оплавления шихты чэценива- 15 ли по скорости изменения вы соты конуса при температуре.варки. Исходная высота и диаметр основания конусовидной Кучи шихты равны соответственно 0,30-0,35 м и 0,5-0,6 м.

Скорость коррозии огнеупорных элементов кладки бассейна печи из бакора - 41 определяют в условиях провара шихты на основе модельно-стендо- вых динамических испытаний. При этом для качественной оценки скорости коррозии элементов кладки бассейна печи из бакора-41 в случае применения

25

шихты, приготовленной по предлагаемому способу, за единицу принята скорость коррозии в условиях использования сыпучей шихты традиционного

ой практически одинакова для составов полубелой тары, листового стекла стеклоблоков.

Степень однородности образцов текол, сваренных из указанных типов шихт, оценивают методом центрифугирования в

соответствии по интервалу расслоения, в С.

Из данных таблицы следует, что шихта натрий-кальций-алюмомагнезиаль- ного состава, приготовленная по предлагаемому способу, проваривается со скоростью, превьшгающей скорость провара шихты традиционного типа на 6-10%, что по технологическим оценкам обеспечивает увеличение производительности печи тарного стекла средней производительности на 3-5%.

Отсутствие плавающих щелоков продлевает рабочую кампанию печи 55 на 2-3 мес и повьппает химическую

однородность стекломассы, что позволит увеличить выпуск стекла 1-го сорта на 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки стекольной шихты | 1986 |

|

SU1368272A1 |

| Стекловаренная ванная печь | 1989 |

|

SU1659364A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Способ продления кампании стекловаренной печи | 1985 |

|

SU1284951A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1604757A1 |

| Ванная стекловаренная печь | 1980 |

|

SU910534A1 |

| Способ подготовки стекольной шихты | 1988 |

|

SU1599323A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1077854A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Патент США № 2970924, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Судно | 1925 |

|

SU1961A1 |

| Способ подготовки стекольной шихты | 1981 |

|

SU1031915A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-06-15—Публикация

1984-08-28—Подача