ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам и способам для обработки слоя порошкового материала, преимущественно в рамках способа формования керамических плиток или плит.

УРОВЕНЬ ТЕХНИКИ

Известны устройства для формования керамических плиток, включающие в себя передвижную транспортировочную поверхность, на которую постепенно подают керамический порошок, так чтобы образовать его слой. Транспортировочная поверхность в общем случае сформирована конвейерной лентой, выполненной с возможностью перемещения и торможения. Слой порошка на транспортировочной поверхности пропускается через компактирующую установку непрерывного типа, т.е. такую, которая способна компактировать слой порошка по мере его постепенного продвижения на транспортировочной поверхности.

Компактирующая установка в общем случае включает в себя две гибких компактирующих поверхности, расположенных друг над другом и способных перемещаться в том же направлении, что и транспортировочная поверхность. Компактирующие поверхности обычно также сформированы соответствующей подвижной и гибкой лентой. Нижняя компактирующая поверхность располагается под транспортировочной поверхностью и соприкасается с ней таким образом, что эта последняя опирается на нее, тогда как верхняя компактирующая поверхность располагается на заданной высоте над транспортировочной поверхностью. На предварительно заданном участке компактирующие поверхности направляют так, чтобы они прошли сквозь специальное прессовочное средство, например между парой, расположенных друг над другом роликов, локально удерживающих верхнюю компактирующую поверхность прижатой по направлению к нижней компактирующей поверхности, чтобы спрессовать слой порошка, расположенный на транспортировочной поверхности. Компактирующая установка обычно включает в себя также два параллельных боковых края, которые могут перемещаться по существу в том же направлении и на той же скорости, что и транспортировочная поверхность, и которые конфигурированы с возможностью ограничивать с боковых сторон слой керамического порошка на транспортировочной поверхности во время компактирования, чтобы добиться большей однородности объемной плотности слоя порошка по ширине. Эти боковые края являются упруго податливыми и могут сжиматься под воздействием компактирующих поверхностей. Наконец, за компактирующей установкой транспортировочная поверхность проводит слой уплотненного порошка через следующую далее режущую установку, которая выполнена с возможностью разделять его на отдельные плиты желаемых размеров.

Устройство для формования керамических плиток согласно приведенному выше описанию раскрывается в документе ЕР 1669177.

В таких формовочных устройствах необходимо, чтобы при продвижении до компактирующей установки слой порошка имел толщину, почти постоянную вдоль своей ширины, что позволило бы обеспечить как можно более однородную объемную плотность компактированного слоя в его дальнейшем продвижении. Однако порошок, нанесенный на транспортировочную поверхность до компактирующей установки, обычно имеет тенденцию располагаться в виде слоя с трапециевидным поперечным сечением, что не обеспечивает достаточно постоянной толщины вдоль его ширины и может быть причиной дефектов в компактированном слое, по меньшей мере вдоль его краев. Известной мерой по преодолению этого недостатка является установка перед компактирующей установкой средства для ограничения слоя порошка с боковых сторон. Эти ограничивающее средство включает в себя в общем случае пару параллельных краев, установленных неподвижно над транспортировочной поверхностью. Порошок подают на транспортировочной поверхности в пространство, которое заключено между этими двумя боковыми ограничивающими краями, удерживающими порошок на всем пути к компактирующей установке и придающими слою порошка поперечное сечение по существу прямоугольной формы. Вместе с тем, однако, при взаимодействии неподвижных ограничивающих краев и слоя порошка, который продвигается на транспортировочной поверхности, создается трение скольжения, которое при этом требует значительного уменьшения толщины слоя порошка у краев, что также ведет к неоднородности по плотности компактированного слоя, выходящего из компактирующей установки, а также к локальной деформации графических эффектов, которые могут создаваться на слое порошка.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в том, чтобы преодолеть или, по меньшей мере, эффективно ослабить этот недостаток известных подходов, предложив простое, рациональное и недорогое решение.

Эта цель достигается за счет признаков изобретения, указанных в независимых пунктах формулы изобретения. В зависимых пунктах формулы изобретения определены предпочтительные и/или наиболее предпочтительные аспекты изобретения.

В частности, изобретение предусматривает устройство для обработки слоя порошкового материала, содержащее передвижную транспортировочную поверхность, выполненную с возможностью нести и перемещать на себе слой порошкового материала, компактирующую установку, выполненную с возможностью компактировать слой порошкового материала по мере его продвижения на транспортировочной поверхности, и средство для обрезания боковых краев слоя порошкового материала перед компактирующей установкой.

В частности, указанное обрезающее средство в общем случае выполнено с возможностью отделить и, за счет этого, удалить две небольших боковых полоски порошкового материала со слоя, продвигающегося на транспортировочной поверхности перед компактирующей установкой, уменьшая ширину этого слоя.

Благодаря этому решению неподвижные края, ограничивающие слой порошка с боковых сторон, уже не требуются. Хотя на практике порошковый материал обычно имеет тенденцию образовывать слой с трапециевидным поперечным сечением, указанному слою порошкового материала может быть изначально придана бóльшая ширина, чем та, которая требуется во входном отверстии компактирующей установки, так что обрезающее средство впоследствии может удалить скошенные боковые края этого слоя порошкового материала, уменьшая его ширину до необходимого значения и придавая поперечному сечению слоя порошкового материала квадратную форму почти постоянной толщины.

Благодаря отсутствию неподвижных ограничивающих краев слой порошкового материала уже не скользит по каким-либо поверхностям при продвижении к компактирующей установке, что позволяет исключить неблагоприятный эффект трения. Поэтому слой порошкового материала на входе в компактирующую установку может иметь по существу одинаковую толщину в центре и по краям, за счет чего обеспечивается более однородная объемная плотность компактированного слоя на выходе и сохраняются графические рисунки, которые могут быть созданы на слое порошкового материала.

Согласно одному из аспектов изобретения, упомянутое выше обрезающее средство может содержать пару лезвий, зафиксированных в определенном положении над транспортировочной поверхностью. Этот аспект изобретения обеспечивает преимущество, предоставляя чрезвычайно простое решение для обрезания боковых краев слоя порошкового материала.

Каждое из указанных лезвий может быть сформировано тонким листом, ориентированным ортогонально по отношению к транспортировочной поверхности. Использование тонкого листа обеспечивает преимущество, позволяя очень чисто отделять край слоя порошкового материала, исключая или по меньшей мере значительно уменьшая возможные неблагоприятные эффекты, которые могли бы быть вызваны механическим воздействием лезвия на порошковый материал.

Согласно другому аспекту изобретения, устройство может также содержать средство для регулирования расстояния между указанными лезвиями. При этом преимущество может быть связано с возможностью изменять ширину слоя порошкового материала на входе в компактирующую установку.

Согласно еще одному аспекту изобретения, устройство может также содержать средство для отведения с транспортировочной поверхности порошкового материала, отделенного обрезающим средством. Этот аспект изобретения обеспечивает преимущество, позволяя утилизировать удаленный порошковый материал, который, таким образом, может с выгодой использоваться повторно для формования нового слоя порошкового материала в начале процесса.

Согласно еще одному аспекту изобретения, указанное средство для отведения может содержать всасывающее средство для всасывания порошкового материала, отделяемого обрезающим средством. Данное решение обеспечивает преимущество, являясь чрезвычайно простым и обеспечивая легкую утилизацию порошкового материала.

Каждое всасывающее средство может содержать вытяжной колпак, располагающийся над транспортировочной поверхностью и снабженный входным отверстием для порошкового материала, который продвигается на транспортировочной поверхности, и выходным отверстием, которое соединено со средством для создания вакуума, позволяющим отсасывать порошковой материал через указанное выходное отверстие. Это решение обеспечивает преимущество, являясь чрезвычайно эффективным и производительным.

Кроме того, изобретение обеспечивает способ компактирования слоя порошкового материала, включающий в себя следующие этапы:

- продвижение слоя материала на передвижной транспортировочной поверхности,

- отделение боковых краев слоя порошкового материала и, далее,

- компактирование указанного слоя порошкового материала по мере его продвижения на указанной транспортировочной поверхности.

Данный способ обеспечивает по существу то же преимущество, что и описанное выше устройство, а именно, придает порошковому материалу на входе в компактирующую установку по существу одинаковую толщину в центре и по краям, за счет чего обеспечивается однородная объемная плотность компактированного слоя на выходе и сохраняются графические рисунки, которые могут быть созданы на слое порошкового материала.

Согласно одному из аспектов изобретения, способ может содержать после этапа обрезания дополнительный этап отведения с транспортировочной поверхности порошкового материала, отделенного от слоя, что позволяет с выгодой утилизировать его, используя повторно в данном процессе.

Чтобы данный этап отведения был наиболее простым и эффективным, указанная операция после этапа обрезания может выполняться путем отсасывания порошкового материала, отделенного от слоя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения будут очевидными при ознакомлении со следующим далее описанием, которое приводится в качестве неограничительного примера со ссылкой на изображения, приводимые в прилагаемых чертежах.

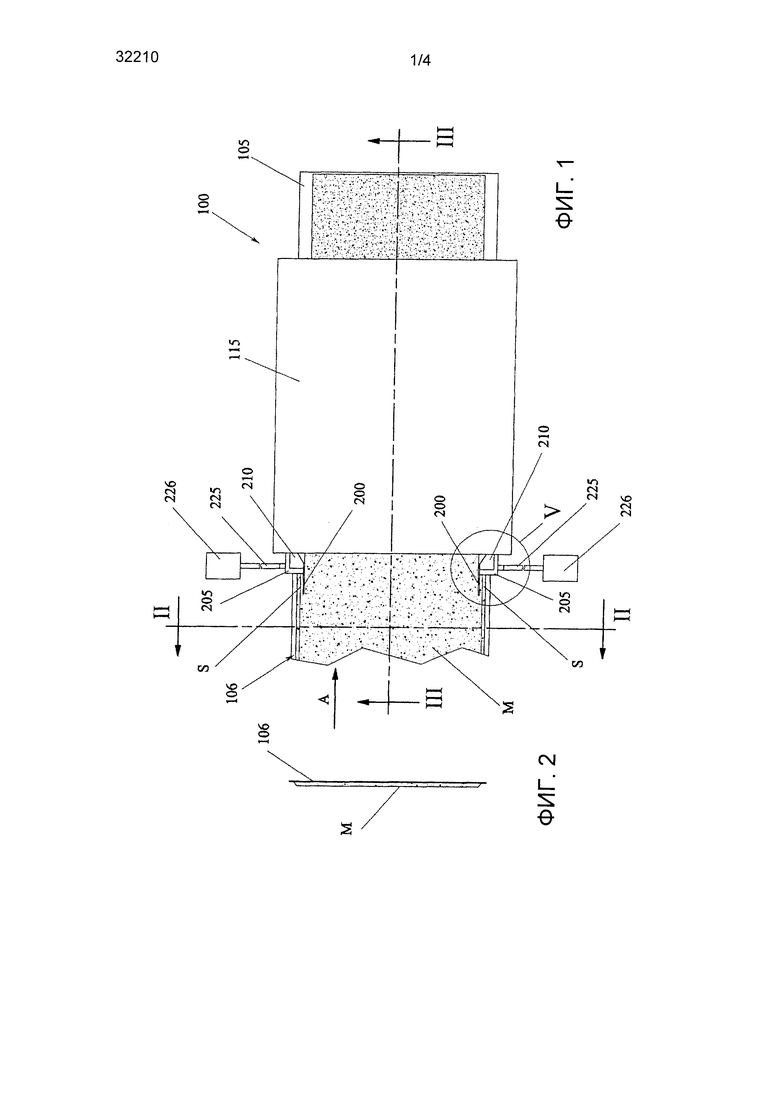

Фиг. 1 - схематический вид сверху устройства для обработки слоя порошкового материала согласно изобретению.

Фиг. 2 - сечение Фиг. 1 по линии II-II.

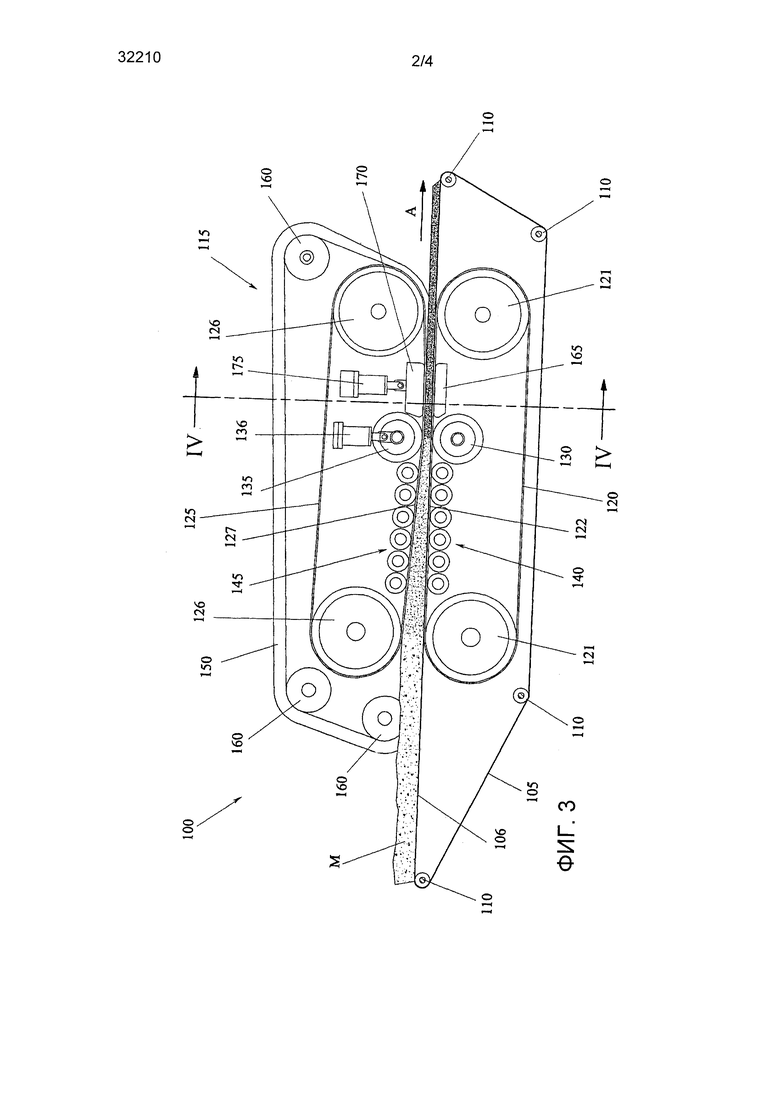

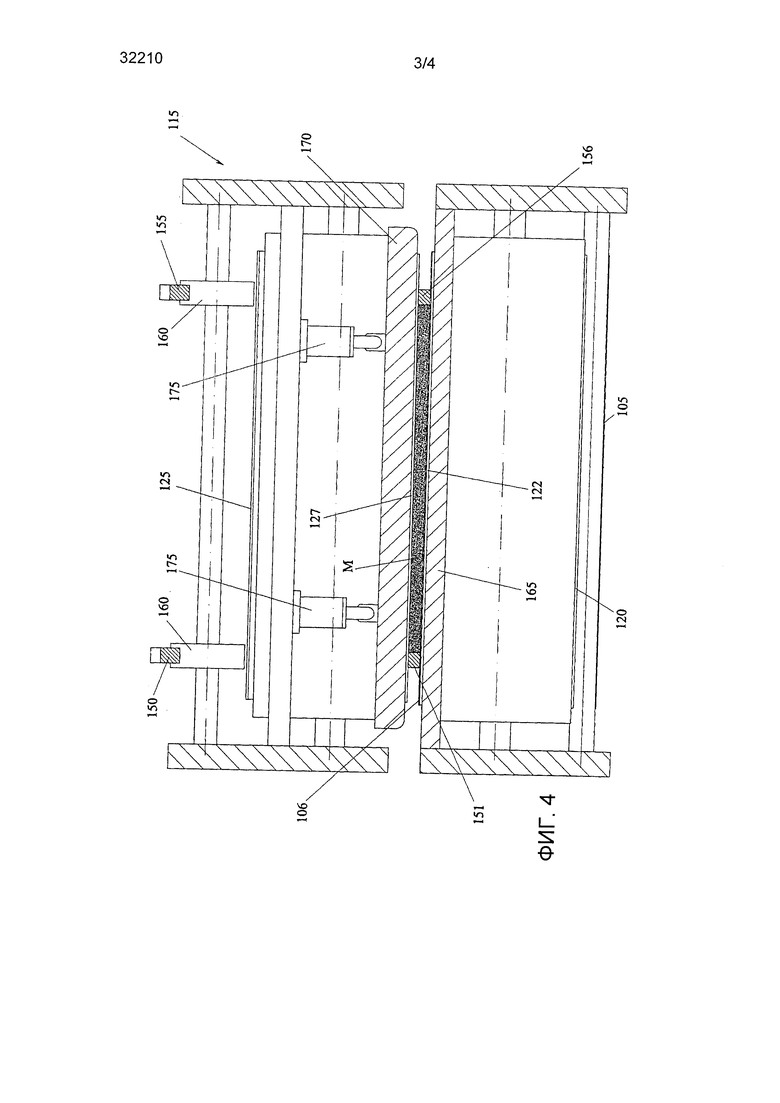

Фиг.3 - сечение Фиг. 1 по линии III-III в увеличенном масштабе, на котором схематично изображены некоторые элементы компактирующей установки.

Фиг. 4 - разрез Фиг. 3 по линии IV-IV в еще более увеличенном масштабе.

Фиг. 5 - выносной элемент V на Фиг. 1 в увеличенном масштабе.

Фиг. 6 - вид фрагмента Фиг. 5 с боковой стороны в изометрии, на котором слой порошкового материала для большей ясности не показан.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Упомянутые чертежи изображают устройство 100 для обработки слоя Μ порошкового материала, как правило - керамического порошка, в рамках способа для формования керамических плиток или плит.

Как показано на Фиг. 2, устройство 100 содержит гибкую конвейерную ленту 105, являющуюся бесконечной и охватывающую группу роликов 110 с горизонтальной осью, что включает в себя ряд неприводных поддерживающих роликов и по меньшей мере один соединенный с двигателем приводной ролик, выполненный с возможностью приводить конвейерную ленту 105 в движение. Конвейерная лента 105 может быть изготовлена из пластического материала, что обеспечивает ее низкую стоимость, низкую степень загрязнения и простые процедуры текущего обслуживания. Верхний отрезок конвейерной ленты 105, по существу горизонтальный, формирует передвижную транспортировочную поверхность 106, выполненную с возможностью нести на себе слой Μ порошкового материала и перемещать его в предварительно заданном направлении А продвижения.

Слой Μ порошкового материала продвигается, попадая с указанной транспортировочной поверхности 106 в компактирующую установку 115 непрерывного типа (схематично обозначенную квадратом на Фиг. 1 и показанную в деталях на Фиг. 2), выполненную с возможностью компактирования слоя Μ порошкового материала по мере его продвижения.

Компактирующая установка 115 включает в себя две гибких компактирующих ленты, расположенных друг над другом, что включает в себя нижнюю компактирующую ленту 120 и верхнюю компактирующую ленту 125. Обе компактирующих ленты 120 и 125 могут быть изготовлены из пластического материала, что обеспечивает их низкую стоимость, низкую степень загрязнения и простые процедуры текущего обслуживания.

Нижняя компактирующая лента 120 является бесконечной и охватывает пару роликов 121 с горизонтальными осями, что включает в себя неприводной поддерживающий ролик и соединенный с двигателем приводной ролик, выполненный с возможностью приводить компактирующую ленту 120 в движение. Верхний отрезок компактирующей ленты 120, по существу горизонтальный, формирует передвижную компактирующую поверхность 122, которая располагается под транспортировочной поверхностью 106 и непосредственно соприкасается с ней таким образом, что эта последняя опирается на нее. Компактирующая поверхность 122 также приводится в движение в том же направлении А продвижения и по существу с той же скоростью, что и транспортировочная поверхность 106, чтобы исключить их трение друг с другом.

Верхняя компактирующая лента 125, в свою очередь, является замкнутой петлей и охватывает пару роликов 126 с горизонтальными осями, что включает в себя неприводной поддерживающий ролик и соединенный с двигателем приводной ролик, выполненный с возможностью приводить компактирующую ленту 125 в движение. Нижний отрезок компактирующей ленты 125 формирует передвижную компактирующую поверхность 127, которая располагается над транспортировочной поверхностью 106 на некотором расстоянии от нее, чтобы определить промежуток для прохождения слоя Μ порошкового материала. Компактирующая поверхность 127 приводится в движение по существу в том же направлении А продвижения и по существу с той же скоростью, что и транспортировочная поверхность 106, чтобы исключить ее трение со слоем Μ порошкового материала.

Компактирующая установка 115 также включает в себя специальное прессовочное средство, которое выполнено с возможностью локально удерживать верхнюю компактирующую поверхность 127 прижатой к транспортировочной поверхности 106, чтобы спрессовать расположенный между ними слой Μ порошкового материала. В иллюстрируемом примере прессовочное средство включает в себя пару расположенных друг над другом прессующих роликов, что включает в себя нижний прессующий ролик 130 и верхний прессующий ролик 135, оси вращения которых горизонтальны и ортогональны по отношению к направлению А продвижения. Нижний прессующий ролик 130 располагается под нижней компактирующей поверхностью 122 и непосредственно соприкасается с ней, при этом он находится на такой высоте, которая позволяет сохранять плоской транспортировочную поверхность 106. С другой стороны, верхний прессующий ролик 135 располагается над верхней компактирующей поверхностью 127 и непосредственно соприкасается с ней, при этом он находится на такой высоте, которая позволяет локально приблизить указанную верхнюю компактирующую поверхность 127 к транспортировочной поверхности 106, уменьшив толщину промежутка, определенного между ними, и за счет этого компактировать слой Μ порошкового материала. Нижний прессующий ролик 130 установлен неподвижно, однако верхний прессующий ролик 135 установлен на силовых цилиндрах 136, которые позволяют изменять его высоту, т.е. расстояние до нижнего прессующего ролика 130, например, в зависимости от толщины слоя Μ компактируемого порошкового материала, и/или прилагаемое к нему давление компактирования.

Чтобы компактирование слоя Μ порошкового материала было более постепенным, прессовочное средство может также содержать пару расположенных друг над другом роликовых узлов, что включает в себя нижний роликовый узел 140 и верхний роликовый узел 145, располагающиеся до прессующих роликов 130 и 135 с точки зрения направления А продвижения. Оба роликовых узла 140 и 145 включают в себя ролики, оси вращения которых горизонтальны и ортогональны к направлению А продвижения. Ролики нижнего роликового узла 140 располагаются под нижней компактирующей поверхностью 122 и соприкасаются с ней, они находятся в плоскости, параллельной направлению А продвижения на такой высоте, которая позволяет сохранять плоской транспортировочную поверхность 106. С другой стороны, ролики верхнего роликового узла 145 располагаются над верхней компактирующей поверхностью 127 и соприкасаются с ней, они находятся на наклонной плоскости по отношению к направлению продвижения на такой высоте, которая позволяет постепенно приближать верхнюю компактирующую поверхность 127 к транспортировочной поверхности 106, постепенно уменьшая толщину промежутка между ними, и за счет этого постепенно компактировать слой Μ порошкового материала.

Чтобы повысить однородность компактирования порошкового материала вдоль ширины слоя М, компактирующая установка 115 включает также средство ограничения слоя Μ порошкового материала с боковых сторон. В иллюстрируемом примере указанное ограничивающее средство включает в себя пару подвижных лент, соответственно 150 и 155, располагающихся над конвейерной лентой 105. Каждая из подвижных лент 150 и 155 является гибкой, в виде замкнутой петли и охватывает соответствующую группу роликов 160 с горизонтальными осями, в том числе ряд неприводных поддерживающих роликов и, возможно, соединенный с двигателем приводной ролик, с помощью которого лента может быть приведена в движение. В частности, подвижные ленты 150 и 155 конфигурированы и приводятся в движение таким образом, что нижний отрезок каждой из них, по существу горизонтальный, выполнен с возможностью перемещения в том же направлении А продвижения и по существу с той же скоростью, что и транспортировочная поверхность 106. Как показано на Фиг. 4, оба указанных нижних отрезка подвижных лент 150 и 155 опираются на транспортировочную поверхность 106 в положении между ней и верхней компактирующей поверхностью 127, формируя, таким образом, два параллельных и расположенных на расстоянии друг от друга края 151 и 156, которые выполнены с возможностью ограничивать слой Μ порошкового материала во время компактирования с боковых сторон. Подвижные ленты 150 и 155 изготовлены из достаточно податливого материала в направлении толщины, например, изготовлены из резины или любого другого пластического материала, и формируемые ими ограничивающие края 151 и 156 могут подвергаться упругому сжатию между компактирующими поверхностями 122 и 127.

Сразу же за прессовочным средством компактирующая установка 115 снабжена также средством для оформления расширения, которому естественным образом подвергается слой Μ порошковых материалов после этапа компактирования. В частности, это оформляющее средство выполняет функцию «сопровождения» процесса расширения порошкового материала, а именно его замедления для предотвращения формования трещин и/или щелей в слое Μ после компактирования.

Как показано на Фиг. 4, средство для оформления расширения включает в себя нижнюю пластину 165, которая располагается под нижней компактирующей поверхностью 122 и непосредственно соприкасается с ней. Нижняя пластина 165 является по существу горизонтальной и находится на такой высоте, которая позволяет сохранять плоской транспортировочную поверхность 106. Оформляющее средство включает в себя также верхнюю пластину 170, которая располагается над нижней пластиной 165 и над верхней компактирующей поверхностью 127. Нижняя пластина 165 неподвижна, однако верхняя пластина 170 установлена на гидравлические силовые цилиндры 175, которые позволяют изменять расстояние до транспортировочной поверхности 106, например, в зависимости от толщины слоя Μ порошкового материала. Кроме того, как видно из чертежей, верхняя пластина 170 может качаться относительно силовых цилиндров 175, что позволяет ей занимать наклонное положение относительно транспортировочной поверхности 106. Верхняя пластина 170 выполняет функцию удержания верхней компактирующей поверхности 127 прижатой к верхнему отрезку конвейерной ленты 105 с оказанием на слой Μ порошкового материала давления, оформляющего расширение. В общем случае это оформляющее давление может быть ниже давления компактирования, создаваемого прессующими роликами 130 и 135, и порошковый материал может продолжать расширяться, не образуя при этом трещин или щелей в компактированном слое М.

Как показано на Фиг. 1, непосредственно перед компактирующей установкой 115 устройство 100 содержит средство для обрезания краев слоя Μ порошкового материала, который продвигается на транспортировочной поверхности 106. В частности, это обрезающее средство в общем случае выполнено с возможностью отделять и удалять две небольших боковых полоски S порошкового материала с краев слоя М, продвигающегося на транспортировочной поверхности 106, чтобы уменьшить его ширину и придать ему конфигурацию с поперечным сечением по существу квадратной формы.

В иллюстрируемом примере обрезающее средство включает в себя пару лезвий, каждое из которых формуется листом 200, ориентированным ортогонально к транспортировочной поверхности 106 и параллельно направлению А продвижения. Указанные листы 200 установлены неподвижно над транспортировочной поверхностью 106, оставаясь неподвижными по отношению к движущемуся слою Μ порошкового материала и срезая с него боковые полоски S.

Листы 200 могут быть изготовлены из любого материала, но предпочтительнее изготавливать их из металла, например, изготавливать из стали. Для получения четкого и точного среза слоя Μ порошкового материала листы 200 выполнены в общем случае достаточно тонкими, например, они могут иметь толщину от 0,1 мм до 2 мм. Листы 200 имеют также достаточно небольшой размер в направлении А продвижения, предпочтительно менее 300 мм, что позволяет максимально уменьшить трение, создаваемое между ними и боковыми краями слоя Μ порошкового материала, который перемещается в компактирующую установку 115. В целях дальнейшего уменьшения этого трения на ласты 200 может быть нанесено, по меньшей мере на их внутренней поверхности, покрытие, изготовленное из антиадгезионного материала, например тефлона.

В иллюстрируемом примере каждый лист 200 закреплен на опоре 205, которая, в свою очередь, установлена на неподвижной раме (не показана) устройства 100 посредством соответствующего соединительного кронштейна 210. В частности, опора 205 закреплена на внешней поверхности соответствующего листа 200, по существу совмещаясь с боковой полоской S порошкового материала, отрезаемой указанным листом 200. Опора 205 и соответствующий лист 200 крепятся на соединительном кронштейне 210 над транспортировочной поверхностью 106, почти соприкасаясь с последней таким образом, чтобы не задевать ее, но прорезать листом 200 слой Μ порошкового материала по существу по всей его толщине.

В направлении А продвижения транспортировочной поверхности 106 каждый лист 200 по существу совмещен с соответствующим ограничивающим краями 151 и 156 следующей далее компактирующей установки 115. Таким образом, листы 200 выполнены с возможностью уменьшить ширину слоя Μ порошкового материала, чтобы последний попал по существу внутрь между указанными ограничивающими краями 151 и 156. С листами 200 может быть соединено средство (не показано), выполненное с возможностью регулировки расстояния между ними. Указанное средство может содержать устройства, выполненные с возможностью обеспечивать движение соединительных кронштейнов 210 относительно неподвижной рамы устройства 100, например силовые цилиндры или механизмы линейного перемещения. Чтобы гарантировать, что слой Μ порошкового материала на входе в компактирующую установку 115 будет иметь квадратное поперечное сечение, придаваемое ему листами 200, расстояние между задним концом указанных листов 200 и передним концом ограничивающих краев 151 и 156 (в обоих случаях - по отношению к направлению А продвижения), предпочтительно должно быть нулевым или хотя бы чрезвычайно малым, чтобы избежать потерь порошкового материала с боковых сторон.

Устройство 100 включает в себя также средство, выполненное с возможностью отведения порошкового материала боковых полосок S, обрезанных листами 200, от транспортировочной поверхности 106. В иллюстрируемом примере указанное средство для отведения включает в себя систему для отсасывания порошкового материала, которая, благодаря конструкции каждого листа 200, включает в себя соответствующую опору 205. Как показано на Фиг. 6, опора 205 конфигурирована фактически как вытяжной колпак, т.е. имеет внутреннюю полость, обращенную вниз и перекрытую снизу транспортировочной поверхностью 106. Опора 205 снабжена также боковым входным отверстием 215, расположенным со стороны, противоположной направлению А продвижения, что делает возможным поступление порошкового материала боковой полоски S во внутреннюю полость. Опора 205 снабжена также отводным патрубком 220, соединенным с внутренней полостью. Указанный отводной патрубок 220 соединен гибкой трубкой 225 со средством, схематично изображенным на Фиг. 1 и обозначенным позицией 226, которое выполнено с возможностью создания вакуума, например с использованием мощного вентилятора. Этот вакуум создает воздушный поток, всасывающий порошковый материал из внутренней полости опоры 205 и направляющий его через отводной патрубок 220 и гибкую трубку 225. Всасываемый материал может быть впоследствии отделен от потока воздуха, например с помощью циклонного уловителя, и заключен в пригодный для этой цели контейнер (не показан).

В свете описанного выше, использование устройства 100 позволяет обеспечить формирование на транспортировочной поверхности 106 слоя Μ порошкового материала, ширина которого первоначально больше ширины, необходимой на входе в компактирующую установку 115, т.е. больше, чем расстояние между ограничивающими краями 151 и 156. Если системы для ограничения порошка с боковых сторон перед листами 200 не будут предусмотрены, порошковый материал, первоначально нанесенный на транспортировочную поверхность 106, будет располагаться свободно, формируя слой Μ с трапециевидным поперечным сечением, т.е. со скошенными боковыми кромками, как показано на Фиг. 2 Продвигаясь на транспортировочной поверхности 106, слой Μ проходит затем через листы 200, которые обрезают его крайние части, отделяя две боковых полоски S порошкового материала. Иначе говоря, листы 200 удаляют скошенные края слоя Μ порошкового материала, придавая ему конфигурацию с поперечным сечением по существу квадратной формы. В то же время листы 200 уменьшают ширину слоя Μ порошкового материала, приводя ее в соответствие с шириной входа в компактирующую установку 115, что по существу совпадает с расстоянием между ограничивающими краями 151 и 156. Слой М, обрезанный таким образом, на транспортировочной поверхности 106 пропускается через компактирующую установку 115, в которой его компактируют обычным образом, причем порошковый материал боковых полосок S постепенно переносится транспортировочной поверхностью 106 в полость опор 205, из которых он непрерывно отсасывается и отводится. Порошковый материал, отсасываемый таким образом, может быть впоследствии собран и использован повторно при формовании нового слоя Μ в начале процесса.

Разумеется, компактирующее устройство 100, описанное выше, может быть подвергнуто - со стороны специалистов - многочисленным модификациям в связи с конкретными техническими применениями, что не будут выходить за рамки объема правовой охраны, определяемого следующей формулой изобретения.

ССЫЛОЧНЫЕ ПОЗИЦИИ

100 устройство

105 конвейерная лента

106 транспортировочная поверхность

110 ролики

115 компактирующая установка

120 нижняя компактирующая лента

121 ролики

122 нижняя компактирующая поверхность

125 верхняя компактирующая лента

126 ролики

127 верхняя компактирующая поверхность

130 нижний прессующий ролик

135 верхний прессующий ролик

136 силовые цилиндры

140 нижний роликовый узел

145 верхний роликовый узел

150 лента

151 край

155 лента

156 край

160 ролики

165 нижняя пластина

170 верхняя пластина

175 силовые цилиндры

200 лист

205 опора

210 соединительный кронштейн

215 входное отверстие

220 отводной патрубок

225 гибкая трубка

226 средство для создания вакуума

А направление продвижения

Μ слой порошкового материала

S боковые полоски порошкового материала

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2606142C2 |

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2764096C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ОТХОДОВ ПОРОШКА С БОКОВ СЛОЯ ПОРОШКА, ПРОДВИГАЕМОГО НА ПОДВИЖНОЙ КОНВЕЙЕРНОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2660151C2 |

| УСОВЕРШЕНСТВОВАННАЯ УСТАНОВКА ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ПЛИТОК ИЛИ ПАНЕЛЕЙ | 2005 |

|

RU2385802C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ТВЕРДЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2495383C2 |

| НЕПРЕРЫВНАЯ ЛЕНТА ПРЕССА ДЛЯ КЕРАМИЧЕСКИХ ПЛИТ, ИМЕЮЩИХ СТРУКТУРНУЮ ПОВЕРХНОСТЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2690382C2 |

| Способ приготовления стекольной шихты | 1988 |

|

SU1609747A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧЕГО ТВЕРДОГО МАТЕРИАЛА | 2012 |

|

RU2595708C9 |

Группа изобретений относится к устройствам и способам для обработки слоя порошкового материала, преимущественно в рамках способа формования керамических изделий. Устройство содержит передвижную транспортировочную поверхность, выполненную с возможностью нести и перемещать на себе слой порошкового материала, и компактирующую установку, выполненную с возможностью компактировать слой порошкового материала по мере его продвижения на транспортировочной поверхности. При этом указанное устройство содержит средство для обрезания боковых краев слоя порошкового материала перед компактирующей установкой. Техническим результатом является уменьшение неоднородности по плотности компактированного слоя и снижение локальной деформации графических эффектов, которые могут создаваться на слое порошка. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Устройство (100) для обработки слоя (M) порошкового материала, содержащее передвижную транспортировочную поверхность (106), выполненную с возможностью нести и перемещать на себе слой (М) порошкового материала, и компактирующую установку (115), выполненную с возможностью компактировать слой (M) порошкового материала по мере его продвижения на транспортировочной поверхности (106), отличающееся тем, что указанное устройство содержит средство (200) для обрезания боковых краев слоя (M) порошкового материала перед компактирующей установкой (115).

2. Устройство (100) по п. 1, отличающееся тем, что указанное обрезающее средство содержит пару лезвий (200), расположенных в зафиксированном положении над транспортировочной поверхностью (106).

3. Устройство (100) по п. 2, отличающееся тем, что каждое лезвие сформировано листом (200), ориентированным ортогонально к транспортировочной поверхности (106).

4. Устройство (100) по любому из пп. 2 и 3, отличающееся тем, что оно содержит средства для регулирования расстояния между указанными лезвиями (200).

5. Устройство (100) по любому из пп. 1-3, отличающееся тем, что содержит средство (205, 225, 226) для отведения с транспортировочной поверхности (106) порошкового материала, отделенного обрезающим средством (200).

6. Устройство (100) по п. 5, отличающееся тем, что указанное средство для отведения содержит всасывающее средство (205, 225, 226) для всасывания порошкового материала, отделенного обрезающим средством (200).

7. Устройство (100) по п. 6, отличающееся тем, что каждое всасывающее средство содержит колпак (205), расположенный над транспортировочной поверхностью (106), снабженный входным отверстием (215) для порошкового материала, который продвигается на транспортировочной поверхности (106), и выходным отверстием (220), которое соединено со средством (226) для создания вакуума, выполненным с возможностью всасывания порошкового материала через выходное отверстие (220).

8. Устройство (100) по п. 1, отличающееся тем, что расстояние между задним концом указанного обрезающего средства (200) и передним концом ограничивающих краев (151, 156) компактирующей установки (115) является нулевым или таким, которое позволяет избежать потерь порошкового материала с боковых сторон.

9. Способ компактирования слоя (M) порошкового материала, содержащий следующие этапы:

- продвижение слоя (M) порошкового материала на передвижной транспортировочной поверхности (106) и

- компактирование указанного слоя (M) порошкового материала по мере его продвижения на указанной транспортировочной поверхности (106),

отличающийся тем, что указанному этапу компактирования предшествует этап обрезания боковых краев слоя (M) порошкового материала.

10. Способ по п. 9, отличающийся тем, что содержит дополнительный этап отведения с транспортировочной поверхности (106) порошкового материала, отделенного от слоя, после этапа обрезания.

11. Способ по п. 10, отличающийся тем, что этап отведения обеспечивает всасывание порошкового материала, отделенного от слоя (M), после этапа обрезания.

| EP 1669177 A2, 14.06.2006 | |||

| Устройство для обработки порошкового материала | 1988 |

|

SU1678524A1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| WO 9823424 A2, 04.06.1998 | |||

| DE 4113056 A1, 29.10.1992. | |||

Авторы

Даты

2016-08-10—Публикация

2012-09-12—Подача