Изобретение относится к промышленности строительных материалов, а именно к составам шихты литой керамической плитки, применяемой для внутренней облицовки.

Цель изобретения - снижение влаж- ностного расширения и водопоглощения плиток, повышение механической прочности и уменьшение влажности состава при изготовлении плиток методом литья.

Диопсидсодержащие отходы являются отходом переработки титано-магнети- товых руд методом магнитной сепарации. , .

Минералогический состав продукта представлен в основном диопсидом Ca/Mg, Fe/SigOj и примесями в виде амфибола, оливена, сидерита и др.

Диопсид характеризуется следующим химическим составом, %: SiO 46,8, TiOj 0,2, , 7,7, FejO, 9,86, CaO 20,9, MgO 12,9, 0,23; 0,85; SO, следы;п.п.п. 0,32.

Диопсидсодержащие отходы представ ляют собой сыпучий материал серо-зеленого цвета, влажность 2,5-10%, насыпная масса 1,94 г/см, плотность 3,14 г/см, содержание частиц размером 2,5 мм 1;5%, 1 мм 15,8%, 0,5 мм 26,0%, 0,25 мм 26,7%, .йО,25 мм 30,0.

Зыпвлненный анализ показывает, что диопсидсодержащие отходы содержат невысокое количество водораство- римых ионов, мг/экв: ,56} Mg 0,16-, К следы; Na 0,23; ОН 0,6, С2 0,44, следы.

Приготовление состава осуществляют следуннцим образом.

Помол шихты осуществляется в шаровой мельнице в две загрузки, в первую загрузку измельчаются все ото щанлцие компоненты, 60% глинистых материалов и сода кальцинированная. По мол производится до остатка на сите № 0063 6-8%. Во вторую загрузку измельчаются оставшиеся глинистые материалы и электролит - жидкое стекло Окончательный помол шликера произво- дится до остатка на сите № 0063 6-7%

Литье плиток осуществляется на металлическую ленту толщиной мм. Полученная керамическая лента глазурется и поступает под ножи для обрез- ки кромок и резки ленты г заданный размер. Полученные плиты размером 400400 мм сушатся горячим воздухом

при максимальной температуре 110 С 1 ч. Обжиг осуществляется в щелевой газовой печи с роликовым транспортером 70 мин.

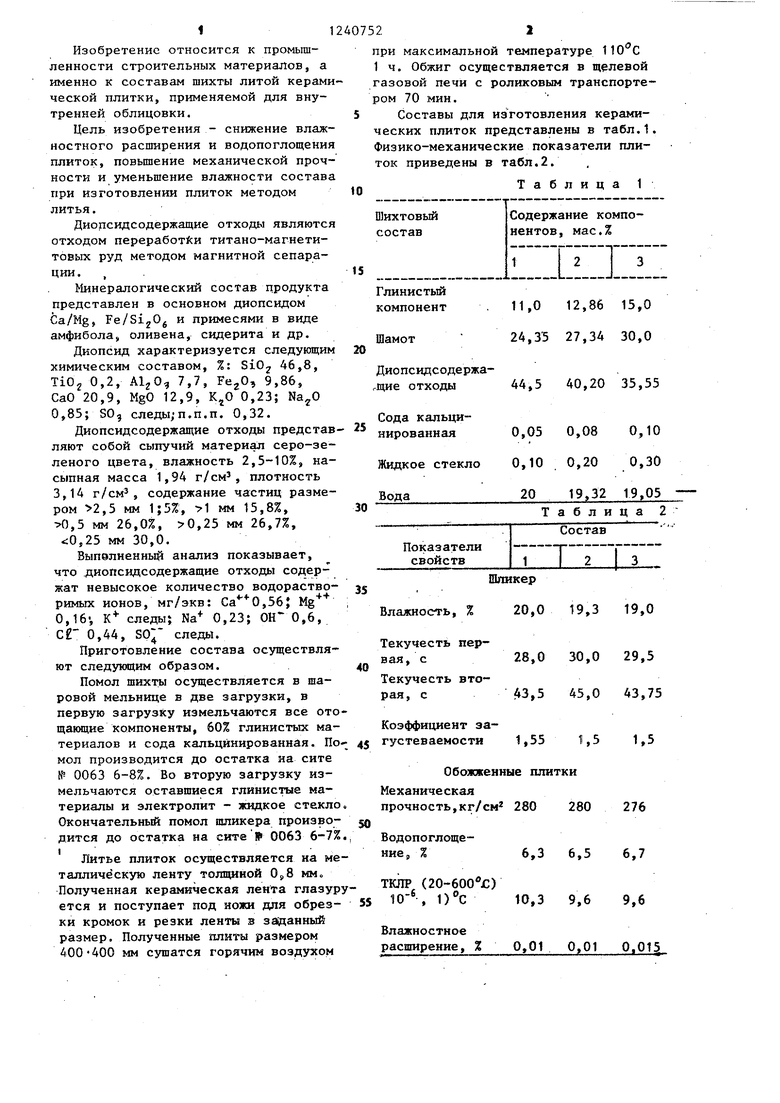

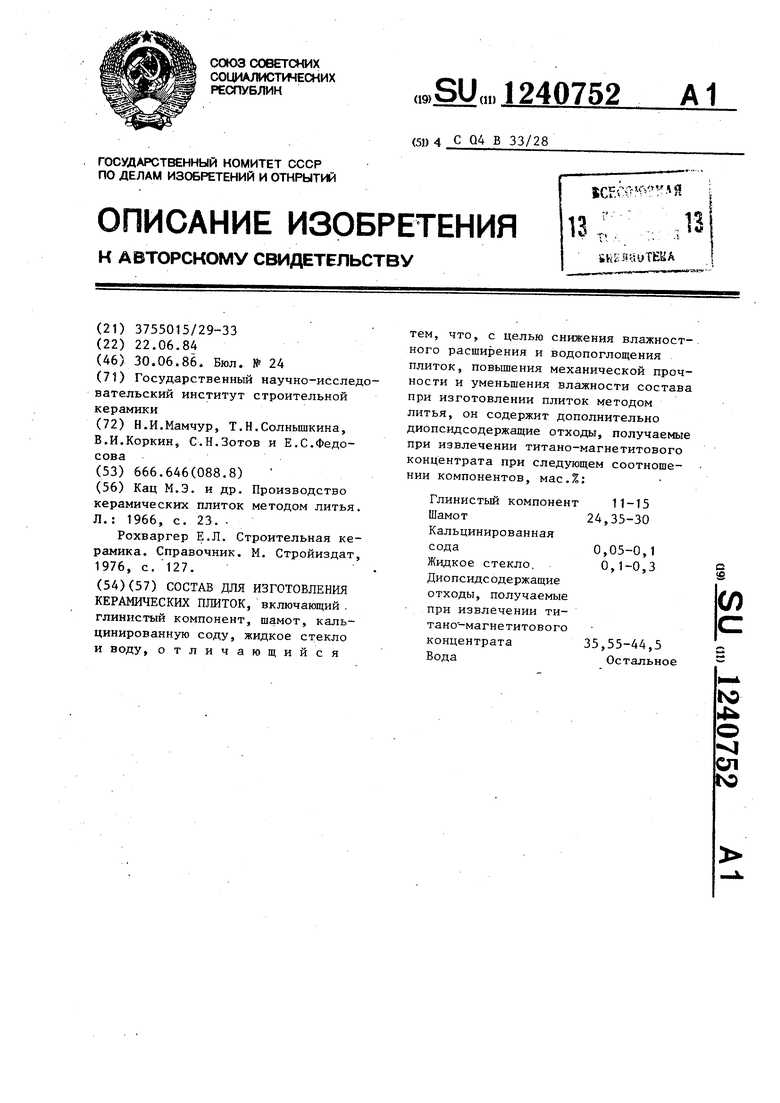

Составы для изготовления керамических плиток представлены в табл.1. Физико-механические показатели плиток приведены в табл.2.

Таблица 1

-

44,540,2035,55

0,050,080,10

0,100,200,30

2019,3219,05

Таблица 2

Шпикер Влажность, % 20,0

Текучесть первая, с 28,0

Текучесть вторая, с 43,5

Коэффициент эагустеваености 1,55

е плитки 280 280

6,3 6,5

10,3 9,6

0,01 0,01

276 6,7 9,6 0.015

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для литья керамических плиток | 1983 |

|

SU1114658A1 |

| Шликер для литья керамических плиток | 1981 |

|

SU1008196A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Способ изготовления керамических изделий | 1988 |

|

SU1696409A1 |

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1654286A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Кац М.Э | |||

| и др | |||

| Производство керамических плиток методом литья | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Рохваргер Е.Л | |||

| Строительная керамика | |||

| Справочник | |||

| М | |||

| Стройиздат, 1976, с, 127. | |||

Авторы

Даты

1986-06-30—Публикация

1984-06-22—Подача