с/1

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения искусственного пористого заполнителя | 1990 |

|

SU1765131A1 |

| Способ приготовления смеси | 1988 |

|

SU1609767A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1286557A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2394782C1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| Масса для изготовления керамзита | 1990 |

|

SU1805115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТЕНОВОЙ КЕРАМИКИ | 1993 |

|

RU2070178C1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1330102A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления керамзита из слабовспучивающегося глинистого сырья.Для снижения насыпной плотности керамзита органическую добавку из таллового пека предварительно эмульгируют в щелочной среде, обрабатывают гипохлоритом натрия, взятым в количестве 5-20% в пересчете на активный хлор, причем обработку ведут в процессе перемешивания до выпадения осадка, который промывают, высушивают, растворяют в воде и вводят в глинистое сырье в количестве 0,3-1,5 мас.%. Получаемый керамзит характеризуется насыпной плотностью 212-265 кг/м и прочностью2,1-2,31 МПа. Зтабл.

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита из слабовспучивающегося глинистого сырья.

Цель изобретения - снижение насыпной плотности керамзита.

Способ производства керамзита включает введение в глинистое сырье органической добавки из таллового пека, формование гранул и обжиг, при этом талловый пек предварительно эмульгируют в щелочной среде, обрабатывают гипохлоритом натрия, взятым в количестве 5-20% в пересчете на активный хлор до выпадения осадка, который промывают, высушивают, растворяют в воде и вводят в глинистое сырье в количестве 0,3-1,5 мас.%.

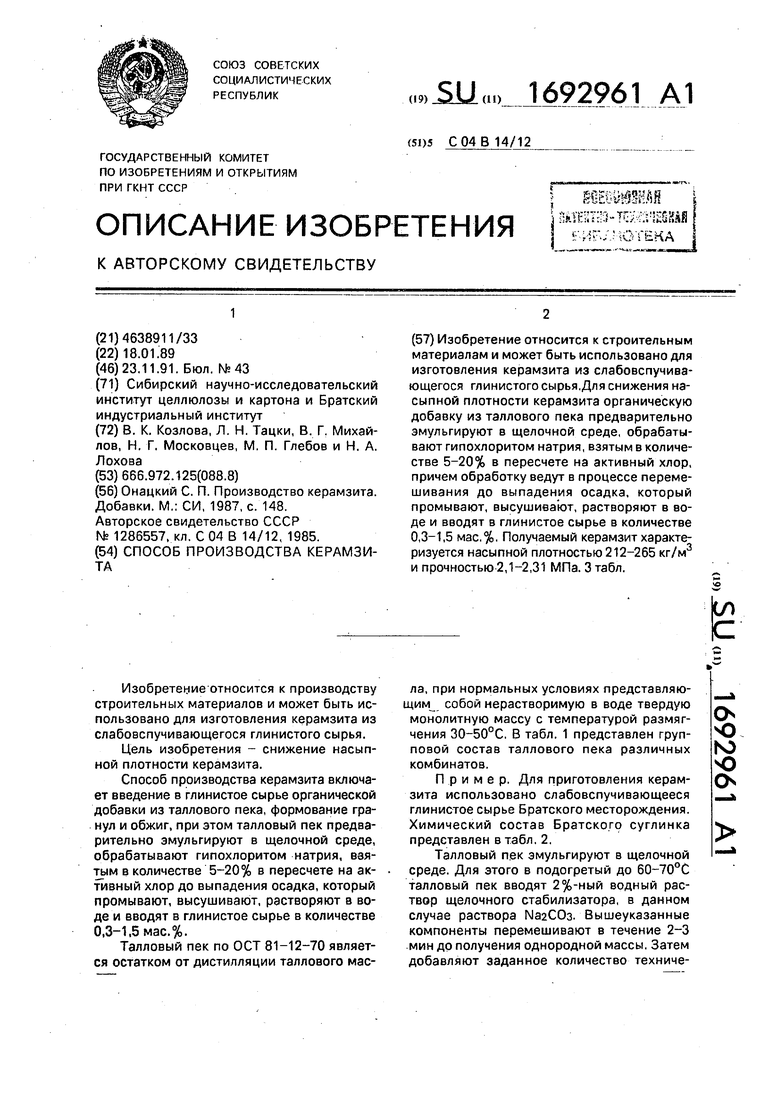

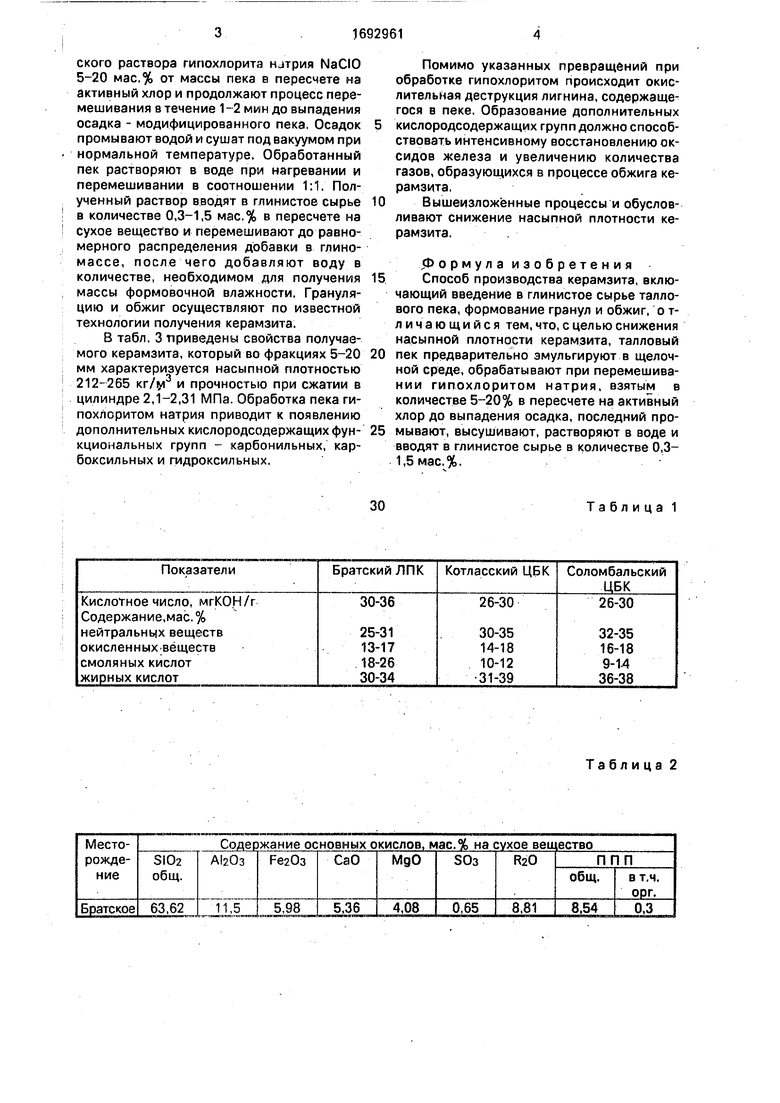

Талловый пек по ОСТ 81-12-70 является остатком от дистилляции таллового масла, при нормальных условиях представляю- щим собой нерастворимую в воде твердую монолитную массу с температурой размягчения 30-50°С. В табл, 1 представлен групповой состав таллового пека различных комбинатов.

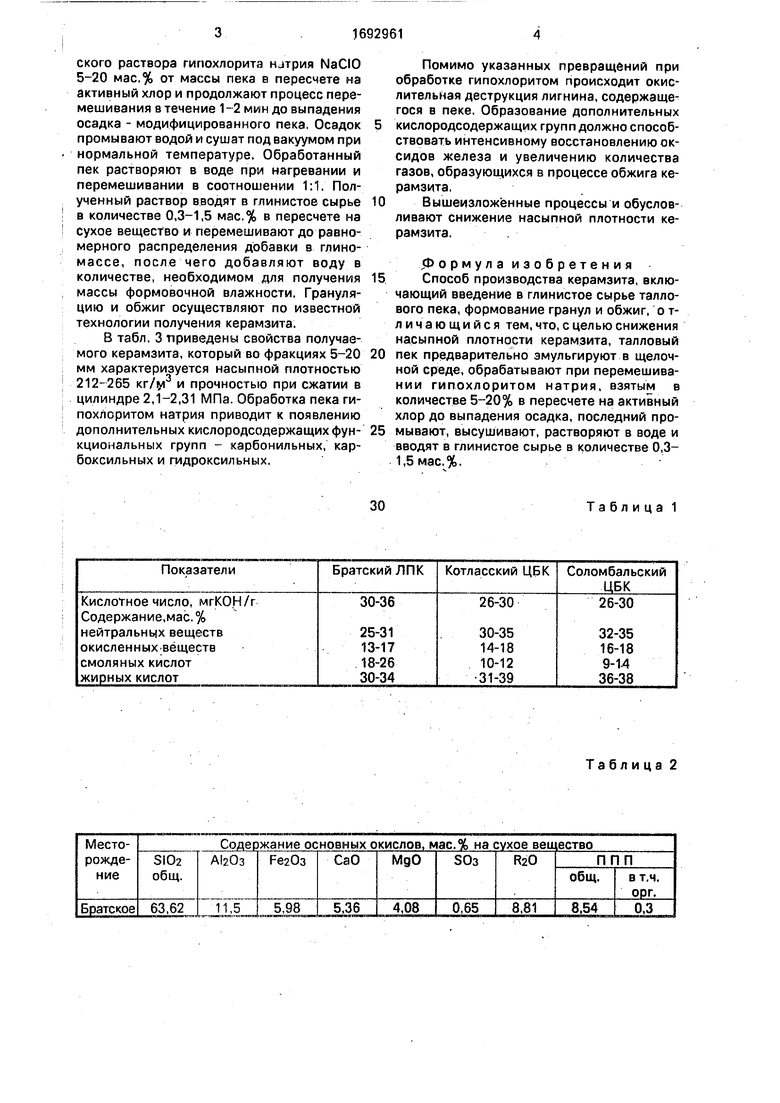

Пример. Для приготовления керамзита использовано слабовспучивающееся глинистое сырье Братского месторождения. Химический состав Братского суглинка представлен в табл. 2.

Талловый пек эмульгируют в щелочной среде. Для этого в подогретый до 60-70°С талловый пек вводят 2%-ный водный раствор щелочного стабилизатора, в данном случае раствора №2СОз. Вышеуказанные компоненты перемешивают в течение 2-3 мин до получения однородной массы. Затем добавляют заданное количество техничеО

чэ ю о о

ского раствора гипохлорита натрия NaCIO 5-20 мас.% от массы пека в пересчете на активный хлор и продолжают процесс перемешивания в течение 1 -2 мин до выпадения осадка - модифицированного пека. Осадок промывают водой и сушат под вакуумом при нормальной температуре. Обработанный пек растворяют в воде при нагревании и перемешивании в соотношении 1:1. Полученный раствор вводят в глинистое сырье в количестве 0,3-1,5 мас.% в пересчете на сухое вещество и перемешивают до равномерного распределения добавки в глино- массе, после чего добавляют воду в количестве, необходимом для получения массы формовочной влажности. Грануляцию и обжиг осуществляют по известной технологии получения керамзита.

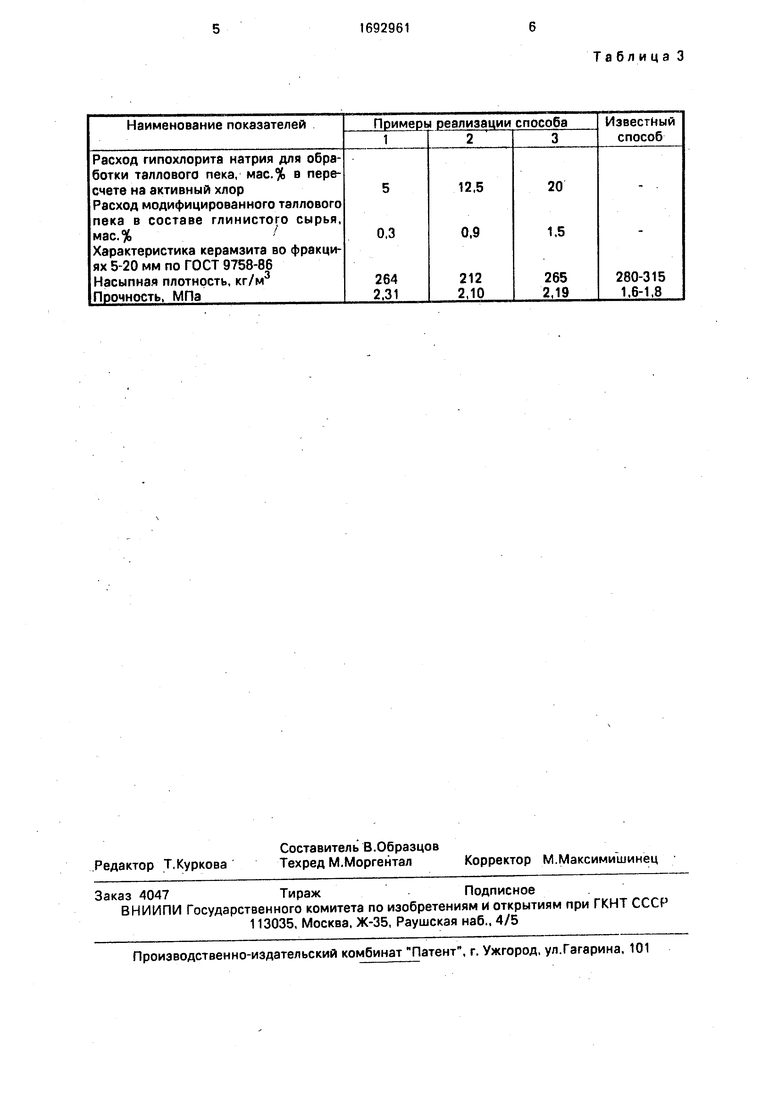

В табл. 3 приведены свойства получаемого керамзита, который во фракциях 5-20 мм характеризуется насыпной плотностью 212-265 кг/м3 и прочностью при сжатии в цилиндре 2,1-2,31 МПа. Обработка пека ги- похлсритом натрия приводит к появлению дополнительных кислородсодержащих фун- хциональных групп - карбонильных, карбоксильных и гидроксильных.

Помимо указанных превращений при обработке гипохлоритом происходит окислительная деструкция лигнина, содержащегося в пеке. Образование дополнительных кислородсодержащих групп должно способствовать интенсивному восстановлению оксидов железа и увеличению количества газов, образующихся в процессе обжига керамзита.

Вышеизложенные процессы и обусловливают снижение насыпной плотности керамзита.

р о р м ул а изобретения Способ производства керамзита, включающий введение в глинистое сырье талло- вого пека, формование гранул и обжиг, о т- личающийся тем, что, с целью снижения насыпной плотности керамзита, талловый пек предварительно эмульгируют в щелочной среде, обрабатывают при перемешивании гипохлоритом натрия, взятым в количестве 5-20% в пересчете на активный хлор до выпадения осадка, последний промывают, высушивают, растворяют в воде и вводят в глинистое сырье в количестве 0,3- 1,5 мас.%.

30

Таблица 1

Таблица 2

Таблица 3

| Онацкий С | |||

| П | |||

| Производство керамзита | |||

| Добавки | |||

| М.: СИ, 1987, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1286557A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-18—Подача