Изобретение относится к текстильной промышленности и может быть использовано в производстве минеральных удобрений для фильтрации термической фосфорной кислоты и нейтральных растворов от шламов и для других целей.

Цель изобретения - повышение степени чистоты при сохранении оптимальной производительности фильтрования, увеличение разрывной нагрузки ткани по основе и снижение растяжения в поперечном направлении.

Фильтровальная ткань содержит основные мононити и уточные комплексные нити и имеет открытую пористость 2,0-8,0% при степени заполнения по основе 90-98%. При этом структурный угол ткани (угол наклона линии переплетения нитей основы и утка) составляет 68-70° при коэффициенте связности, равном 10,5-13,0, который показывает степень скрепления ткани пересечением нитей основы и утка.

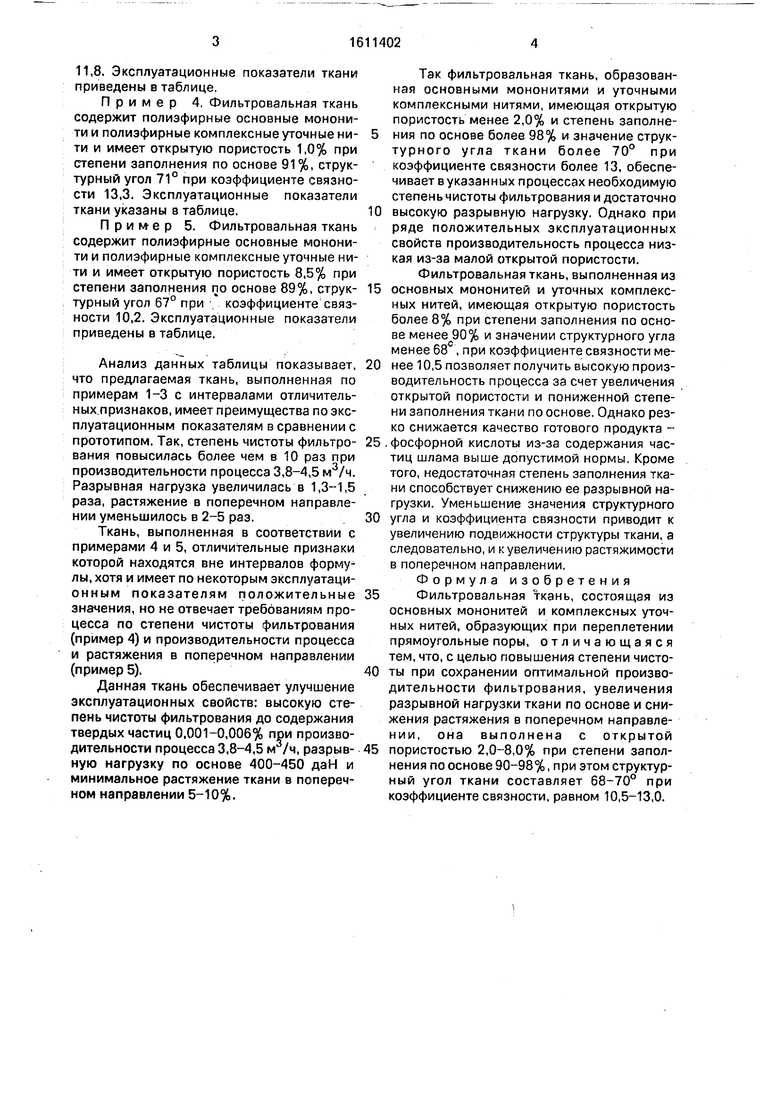

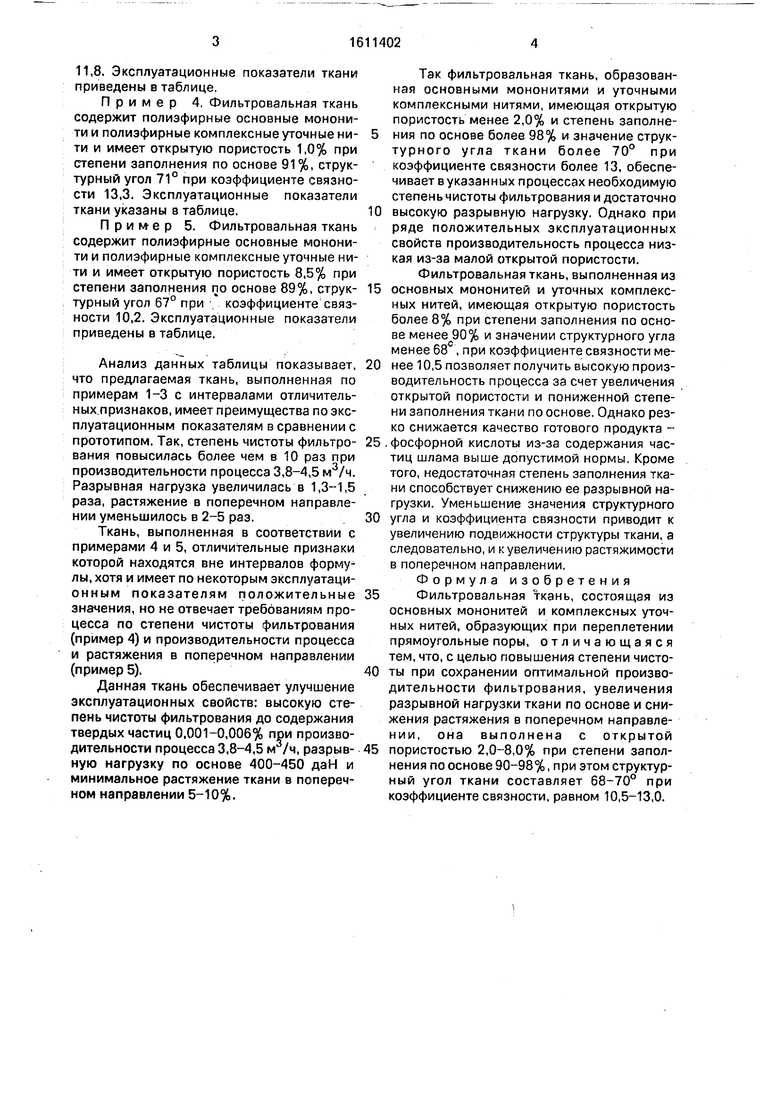

Пример 1. Фильтровальная ткань образована полиэфирными основными мононитями и полиэфирными комплексными уточными нитями, имеет открытую пористость 2% при степени заполнения по основе 98%, структурный угол 70° при коэффициенте связности 13. Эксплуатационные показатели ткани приведены в таблице.

Пример 2. Фильтровальная ткань содержит полиэфирные основные мононити и полиэфирные комплексные уточные нити, имеет открытую пористость 8% при степени заполнения по основе 90%, структурный угол 68° при коэффициенте связности 10,5. Эксплуатационные показатели ткани приведены в таблице.

Пример 3. Фильтровальная ткань содержит полиэфирные основные мононити и полиэфирные комплексные уточные нити и имеет открытую пористость 4,6% при степени заполнения по основе 94%, структурный угол 69° при коэффициенте связности

О

4::

О

ГО

11,8. Эксплуатационные показатели ткани приведены в таблице.

Пример 4. Фильтровальная ткань содержит полиэфирные основные мононити и полиэфирные комплексные уточные ни- ти и имеет открытую пористость 1,0% при степени заполнения по основе 91%, структурный угол 71° при коэффициенте связности 13,3. Эксплуатационные показатели ткани указаны в таблице.

5. Фильтровальная ткань содержит полиэфирные основные мононити и полиэфирные комплексные уточные нити и имеет открытую пористость 8,5% при степени заполнения по основе 89%, струк- турный угол 67° при коэффициенте связности 10,2. Эксплуатационные показатели приведены в таблице.

Анализ данных таблицы показывает. что предлагаемая ткань, выполненная по примерам 1-3 с интервалами отличитель- ных.признаков, имеет преимущества по эксплуатационным показателям в сравнении с прототипом. Так, степень чистоты фильтро- вания повысилась более чем в 10 раз при производительности процесса 3,8-4,5 . Разрывная нагрузка увеличилась в 1,3-1,5 раза, растяжение в поперечном направлении уменьшилось в 2-5 раз.

Ткань, выполненная в соответствии с примерами 4 и 5, отличительные признаки которой находятся вне интервалов формулы, хотя и имеет по некоторым эксплуатаци- онным показателям положительные значения, но не отвечает требованиям процесса по степени чистоты фильтрования (пример 4) и производительности процесса и растяжения в поперечном направлении (пример 5).

Данная ткань обеспечивает улучшение эксплуатационных свойств: высокую степень чистоты фильтрования до содержания твердых частиц 0,001-0,006% при производительности процесса 3,8-4,5 м /ч, разрыв- ную нагрузку по основе 400-450 даН и минимальное растяжение ткани в поперечном направлении 5-10%.

Так фильтровальная ткань, образованная основными мононитями и уточными комплексными нитями, имеющая открытую пористость менее 2,0% и степень заполнения по основе более 98% и значение структурного угла ткани более 70° при коэффициенте связности более 13, обеспечивает в указанных процессах необходимую степень чистоты фильтрования и достаточно высокую разрывную нагрузку. Однако при ряде положительных эксплуатационных свойств производительность процесса низкая из-за малой открытой пористости.

Фильтровальная ткань, выполненная из основных мононитей и уточных комплексных нитей, имеющая открытую пористость более 8% при степени заполнения по основе менее 90% и значении структурного угла менее 68 , при коэффициенте связности менее 10,5 позволяет получить высокую производительность процесса за счет увеличения открытой пористости и пониженной степени заполнения ткани по основе. Однако резко снижается качество готового продукта - , фосфорной кислоты из-за содержания частиц шлама выше допустимой нормы. Кроме того, недостаточная степень заполнения ткани способствует снижению ее разрывной нагрузки. Уменьшение значения структурного угла и коэффициента связности приводит к увеличению подвижности структуры ткани, а следовательно, и кувеличению растяжимости в поперечном направлении.

Формула изобретения

Фильтровальная ткань, состоящая из основных мононитей и комплексных уточных нитей, образующих при переплетении прямоугольные поры, отличающаяся тем, что, с целью повышения степени чистоты при сохранении оптимальной производительности фильтрования, увеличения разрывной нагрузки ткани по основе и снижения растяжения в поперечном направлении, она выполнена с открытой пористостью 2,0-8,0% при степени заполнения по основе 90-98%, при этом структурный угол ткани составляет 68-70° при коэффициенте связности, равном 10,5-13,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная тканевая перегородка | 1986 |

|

SU1333377A1 |

| Текстильный армирующий каркас | 1988 |

|

SU1557213A1 |

| ТКАНЬ ДЛЯ ШЕЗЛОНГОВ | 1992 |

|

RU2097456C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ДЛЯ СИТ | 2002 |

|

RU2226575C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2157274C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ "МИФ" | 1997 |

|

RU2111297C1 |

| Способ получения фильтрующего материала | 1981 |

|

SU1274733A1 |

| Фильтровальная ткань | 1990 |

|

SU1756411A1 |

| Фильтровальная ткань | 1980 |

|

SU929755A1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1998 |

|

RU2135655C1 |

Изобретение относится к фильтровальным тканям, используемым в производстве минеральных удобрений для фильтрации термической фосфорной кислоты и нейтральных растворов от шламов, и позволяет достигнуть повышения чистоты фильтрации, разрывной нагрузки и снижения растяжения ткани в поперечном направлении. Ткань выполнена из основных мононитей и комплексных уточных нитей с образованием прямоугольных пор, открытая пористость ее составляет 2,0-8,0%. Степень заполнения ткани по основе находится в пределах 90-98%, структурный угол ткани при этом составляет 68-70°, а коэффициент связности 10,5-13,0. 1 табл.

| Авторское свидетельство СССР 1189484, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-07—Публикация

1989-02-28—Подача