Изобретение относится.к способам очистки газов и может быть использовано при очистке отходящих газов раз- личных промышленных производств от хлорорганических соединений.

Целью изобретения является повьппе- ние производительности процесса очистки.

Пример 1. Оксиды железа и кремния, используемые для приготовления катализатора, готовят следующим образом.

В раствор сернокислого железа (FeSOa) концентрации; 680-:700 г/л до- б вляют при перемешивании равный объем раствора силиката натрия () из расчета 40 г SiO на 1 кг Fe(OH)i по реакции FeS04 + FeSiOg + N828104.

Осаждение Fe (ОН), совместно с ведут раствором аммиака с концентрацией 110-120г/л до щелочной при t 25 С. Полученную суспензий фильтруют. Осадок промывают водой до содержания SO в промывной воде не более 2,5 г/л, отмытый осадок сушат в токе воздуха при 110 - 120 С. При этом гидрат закиси железа окисляется до оксида железа Fe .Высушенный осадок, содержащий оксиды железа и кремния, используют для приготовления катализатора.

В раствор хромового ангидрида с концентрацией 650 г/л засыпают смесь оксидов железа, кремния и цинка. Полученную суспензию тщательно перемешивают при t 60-65 0 и затем равно мерно подают в нее 50%-ньш раствор патоки. При этом происходит восстановление Сг в Сг. Полученную пластичную массу формуют в червяки диаметром 3-4 мм, сушат при 110-120С и прокаливают при 650.С. Готовый катализатор представляет собой гранулы диаметром 3-4 мм и длиной 5-6 мм.

(Л

о:)

00

На очистку подают искусственную газовоздушную смесь, содержащую 0,062 об.% хлористого метила (CHjCl) при начальной температуре с Объемной скоростью газового потока W 20000 . Газовоздушную смесь гтропуск ают через кварцевый реактор (1 g,, 25 мм и 1 600 мм, заполнен- ш 30 МП катализатора следующего состава, мас,%: 50; 26,0 tnO 23,0; SiOg 1,0 исходная газо- йоздушная смесь и очищенный газ ана- физируют на содержание . По ре- ультатам анализа рассчитывают сте- iieHb глубокого окисления хлористо- Ьо метила. Условия очистки и результаты испытаний всех опытов приведены в табл.1.

П р и м е р 2. Опыт проводят аналогично примеру 1. Искусственную газовоздушную смесь с содержанием хлористого метила 0,053 об.% пропускают через реактор, заполненный катализатором состава, как в примере 1. Начальная температура смеси , объемная скорость 20000 ч .

П р и м е р 3. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием 0,064 об.% при температуре А50°С и объемной скорости подачи 20000 пропускают через реактор, «заполненный катализатором следующего состава, мас.%: Сг20з 56,0; Ре.,0з 23,0; ZnO 20,0; SiOg. 1.

П р и м е р 4. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием 0,059 об.% при температуре и объемной скорости подачи 20000 ч пропускают через реактор, заполненный катализатором, как в примере 3,

П р и м е р 5. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием 0,060 об.% при температуре 450°С и объемной скорости подачи 30000 ч пропуск-ают через реактор, заполненный катализатором состава, мас.%: 52,5; 26; ZnO 21 SiOg. 0,5.

П р и м е р 6. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием хлористого метила 0,058 об.% при начальной температуре 500°С и объемной скорости подачи газовой смеси

30000 п зопускают через реактор, i заполненный катализатором, как в примере 5.

Пример, Опыт проводят аналогично примеру 1.

ГазоБоздушную смесь с содержанием 0,064 об.% при температуре 450 С и объ15мной скорости подачи 15000 ч пр1эпускают через реактор,

заполненный катализатором, как в примере 4.

П р и м 1 р 8. Опыт проводят аналогично примеру 1.

5 Газовоздушную смесь с содержанием 0,055 об.% при температуре 450°С и объемной скорости подачи 50000 ч п эопускают через реактор, заполненный катализатором, как в при- 0 мере 5.

П р и м 2 р 9. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием GHjCl 0,063 об.% при температуре 5 500°С и объемной скорости подачи 50000 ч пропускают через реактор, заполненный катализатором, как в примере 5.

Пример 10. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием хлористого метила 0,052 об.% при на- температуре 450°С и объемной скорости газового потока 20000 пропускают через реактор, заполненный катализатором следующего состава, мас.%: 51,0; 28,0; ZnO 20,0; SiO 1,0.

Пример 11. Опыт проводят аналогично примеру I.

Газовоздушную смесь с содержанием CHjCl 0,056 об„% при температуре и объемной скорости подачи 20000 ч пропускают через реактор, 45 заполненный катализатором следующего состава, мас.%5 56,0; ,, 26,0; ZnO 17,0; SiO 1,0.

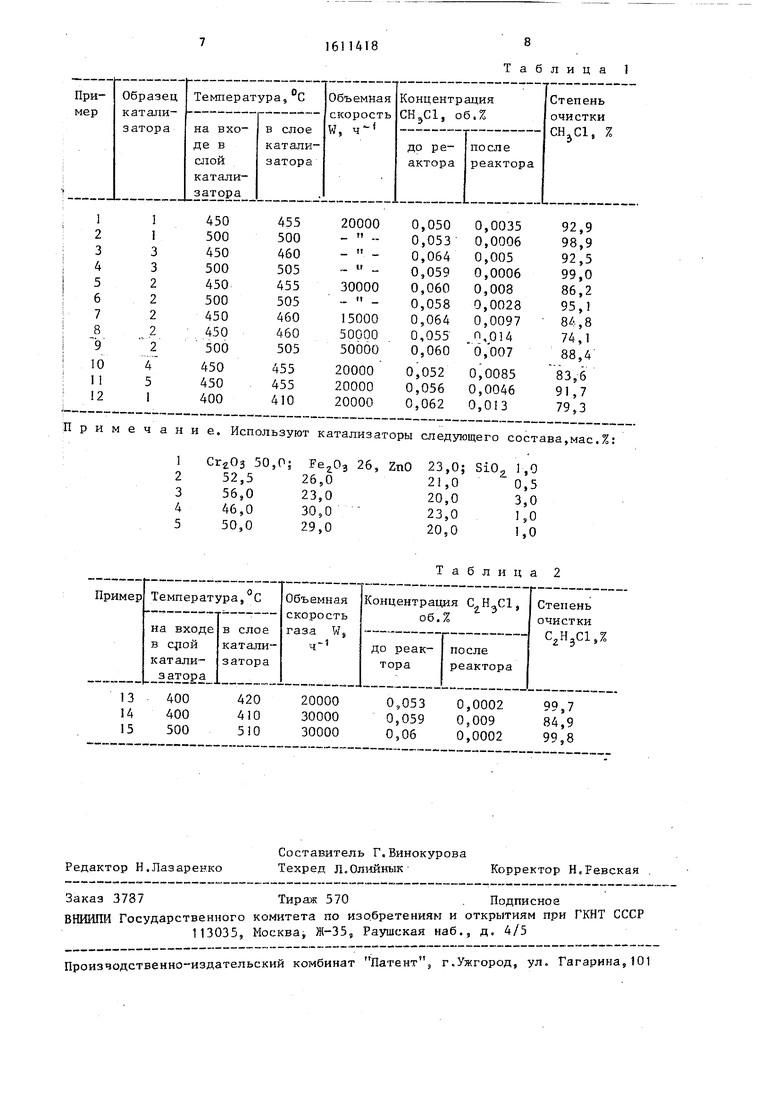

Как видно из табл.1, при начальной темпергтуре отходящих газов 450-500 С к объемнь х скоростях подачи 20000-ЗСООО ч в присутствии хромжелезои.инкорого катализатора достигается вь;сокая степень очистки газа от хлористого метила (92,9-92,5) и (98,9-99,0). Приведенные в табл.1 примеры 7 9 даны для сравнения. При объе1мной скорости газового потока 15000 и начальной температуре 450 С достигается неудовлетво0

5

0

50

55

51

рительная степень очистки газа.Кроме того, работать с такой объемной скоростью нерентабельно. При объемной скорости газового потока 50000 и начальной температуре ДЗО-ЗОО С достигается неудовлетворительная степень очистки газа.

Приведенные в табл.1 примеры 10 и 11 показывают, что при выходе за предлагаемые интервалы концентраций катализатора показатели процесса каталитического дожига хлористого метила снижаются (83,6%) или находятся на том же уровне (91,7%), что и на образцах 1 и 3.

П р и м е р 12. При понижении температуры ниже предлагаемого предела () степень очистки хлористого метила составляет 79,3%, что значительно меньше величин степени очистки в области предлагаемых температур (92,9-99,0% при Т 430 и 300°С по примерам 1 и 4).

Повышение температуры очистки до ЗЗО С нецелесообразно, так как при более низких температурах (300 С) хлористый метил практически полность подвергается глубокому окислению и это к тому же приводит к дополнительным энергетическим затратам.

Пример 13. Очистка от хлористого винила. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием хлористого винила 0,033 об.% при температуре 400 С и объемной скорости подачи 20000 ч пропускают через реактор, заполненный катализатором, как в примере 1. Условия очистки и результаты всех опытов с хлористым винилом приведены в табл.2.

Пример 14. Оп ыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием винилхлорида 0,039 об.% при темпера6

туре и объемной скорости подачи 30000 ч . пропускают через реактор, заполненный катализатором, как в примере 2.

Пример13. Опыт проводят аналогично примеру 1.

Газовоздушную смесь с содержанием винилхлорида 0,06 об.% при температуре 300°С и объемной скорости подачи

I

30000 ч пропускают через реактор,

заполненный катализатором, как в примере 1 .

Как следует из табл.2, при темпе- ратуре и объемной скорости подачи газа 20000-30000 степень глубокого окисления хлористого винила составляет (99,7-84,9), что значительно выше результатов, полученных при аналогичных условиях при дожиге хлористого метила.

Предлагаемый способ по сравнению с известным обеспечивает повышение производительности процесса с 3000 - 10000 до 20000-30000 .

Формула изобретения

Способ очистки отходящих газов от хлорорганических соединений путем окисления при повышенной температуре в присутствии оксидного хромжелезо- цинксодержащего катализатора,о т - личающийс я тем, что, с целью повьш ения производительности процесса, используют катализатор,дополнительно содержащий оксид кремния, при следующем соотношении компонентов, мас.%:

Оксид хрома 30-36 Оксид железа 23-26 Оксид цинка 20-23 Оксид кремния 0,3-1,0 и процесс ведут при объемной скорос- ти отходяшлх газов 20000 - 30000 и температуре 430-300 0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1990 |

|

SU1780829A1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ ОТ ОРГАНИЧЕСКИХ И ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2050976C1 |

| Способ очистки газа от соединений серы | 1983 |

|

SU1531842A3 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| Способ очистки отходящих газов | 1977 |

|

SU727670A1 |

| Способ получения смеси пиридиновых оснований, используемой в качестве ингибитора коррозии | 1990 |

|

SU1776652A1 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1980 |

|

SU878846A1 |

| СОДЕРЖАЩЕЕ МЕДЬ МОЛЕКУЛЯРНОЕ СИТО ИЗ ЛЕВИНА ДЛЯ СЕЛЕКТИВНОГО ВОССТАНОВЛЕНИЯ NOx | 2010 |

|

RU2600565C2 |

| Способ очистки газов от оксида углерода | 1989 |

|

SU1607910A1 |

| Способ очистки отходящих газов от галоидированных соединений | 1983 |

|

SU1150011A1 |

Изобретение относится к способам очистки газов и может быть использовано при очистке отходящих газов различных производств от хлорорганических соединений. Цель изобретения - повышение производительности процесса. Для повышения производительности способ очистки отходящих газов промышленных производств от хлорорганических соединений проводят путем глубокого окисления при повышенной температуре в присутствии катализатора состава, мас.%: оксид хрома 50-56, оксид железа 23-26, оксид цинка 20-23, оксид кремния 0,5-1,0, при объемной скорости отходящих газов 20000-30000 ч-1 и температуре 450-500°С. 2 табл.

риер

Образец

катализатора

Температура, С

на входе в слой катализатора

в слое

катализатора

Объемная скорость W, ч

I I

3 3 2 2 2 2

2

4

5

1

450 500 450 500 450 500 450 450 500

450 450 400

455 500 460 505

455 505 460 460 505

455 455 410

20000 - It . и

30000

15000 50000 50000

20000 20000 20000

П р и м е ч

н и е. Используют катализаторы следующего

СггОз 50,0; , 26, ZnO 23,0; SiO. 1,0

52,5 56,0 46,0 50,0

26,0 23,0

30,0 29,0

21,0 20,0 23,0 20,0

0,5 3,0 1,0 1,0

Таблица2

.«.-i .. .м «-«-.«.ы .„«.„ я « .. „ ,„ ,

Пример Температура,°С ОбъемнаяКонцентрация С Н С1, Степень

„ скоростьоб л очистки

на входе в слое газа W, ,. Q j.j - j

в с{1ой катали- реак- после ° катали- заторатора реактора 3 aTopa J

00 410 30000 0,059 0,009

™.1.™° ° 0;0002 99,8

--«-ви млаиви

Составитель Г.Винокурова Редактор Н.Лазаренко Техред Л,0л -1йныкКорректор Н.Ревская

Заказ 3787Тираж 570. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Произчодственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Концентрация CHjCl, об.%

до реактора

после реактора

0,0035 0,0006 0,005 0,0006 0,008 0,0028 0,0097 .n,ou 6,007

0,0085 0,0046 0,013

92,9 98,9 92,5 99,0 86,2 95,1 84,8 74,1 88,4

83,6 91,7 79,3

состава,мае.%:

23,0; SiO.

21,0 20,0 23,0 20,0

| Патент США № 4053557, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки отходящих газов от хлористово элита | 1973 |

|

SU478473A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-07—Публикация

1988-08-15—Подача