Изобретение относится к химической технологии, а именно к способу получения пиридиновых оснований, которые используются в производстве лекарственных препаратов, пестицидов, а также в качестве ингибиторов коррозии. . Известен способ (1) получения пиридиновых оснований, из ацетилена, аммиака и метанола в присутствии гетерогенного катализатора. Однако способ характеризуется низкой селективностью по пиридинам, низким выходом целевых продуктов и требует высокой температуры проведения процесса.

Самым близким из описанных способов аналогов по технической сущности и достигаемому результату является способ получения смеси пиридиновых оснований (2) из

ацетилена и аммиака в соотношении 1 :(3-9) при 320-360°С в присутствии катализатора состава, мас.%: оксид хрома 2,0-5,0; оксид цинка 8,0-12,0; фторид алюминия 5,0-9,0 и оксида алюминия остальное. Однако, этот способ имеет ряд недостатков: используется газовая смесь, состоящая из чистого ацетилена и аммиака, при этом возникает трудность возвращения и цикл аммиака. Производительность процесса невысока. Пиридиновые основания (пиридин и 2-ме- тилпиридин), в основном, выделяются из газов коксования углей, ресурсы которых очень ограничены.

Среди известных способов получения синтетических пиридиновых оснований самым удобным и перспективным является их синтез на основе ацетилена и аммиака в

VJ VI

О О СЛ

ю

-и

присутствии гетерогенных катализаторов. В производственном объединении Навоиа- зот в трех процессах образуются ацетилен- содержащие отходящие газы, содержание ацетилена в которых колеблется до 68,09 об.%. Последние до настоящего времени не находят применения и сжигаются на факелах. Целью настоящего изобретения является разработка способа получения пиридиновых оснований из ацетиленсодержащих газовых выбросов и аммиака за счет рационального использования вторичных сырьевых ресурсов. Способ позволит защитить, окружающую среду от ядовитых газовых выбросов и при этом снизить себестоимость целевых продуктов.

Указанная цель согласно изобретению достигается тем, что в качестве ацетиленового компонента используют ацетиленсо- держащие газовые выбросы производства нитрила акриловой кислоты (НАК) ПО Наво- иазот.

Отходящие газы нитрила акриловой кислоты имеют следующий состав, мас.%: Ацетилен65,10-68,09

Винилацетилен0,306-0,420

Хлористый винил14,8-19,8

Хлоропрен1,04-1.50

Ацетальдегид0.02-0,025

Нитрил акриловой

кислоты0,173-0,53

Синильная кислота0.006-0,03

Газы вышеуказанного состава образуются в количестве 400 нм /ч и в настоящее время сжигаются на факелах.

В качестве катализатора используют известный цинкхромалюминиевый катализатор состава, мас.%:

Оксид хрома2,0-5,0

Оксид цинка8.0-12.0

Фторид алюминия5,0-9,0

Оксид алюминияОстальное

Использование промышленных ацети- ленсодержащих газовых выбросов сложного состава вместо чистого ацетилена по заявляемому техническому решению снижает себестоимость конечного продукта (примерно в 2 раза) по сравнению с прототипом, позволяет использовать вторичные сырьевые ресурсы для производства пири- диновых оснований. Кроме того решается вопрос охраны окружающей среды от ядовитых газовых выбросов.

Предлагаемый способ апробирован в лабораторных и промышленных условиях. Изобретение иллюстрируется следующими примерами. П ример 1.

Катализатор готовят следующим образом. К 123,1 г гидроксида алюминия при

перемешивании добавляют 185 мл 5%-ного раствора фтористо-водородной кислоты. К образовавшейся пасте при перемешивании добавляют 10,0 г оксида цинка, 7,0 г технического фтористого алюминия и 3,0 г оксида хрома III. Образовавшуюся массу перемешивают в смесителе и формуют в виде мака- рон пропусканием через фильеры диаметром 4 мм. Макароны оставляют для провяливания при комнатной температуре в течение 10-12 ч, сушат при 110-120°С в течение 4 ч и прокаливают при 400-450°С в течение 4 ч. Затем макароны режут на цилиндры размером 4-4-4-5 мм и отсеивают от пыли. Готовый катализатор имеет состав, в мас.%:

Оксид цинка10,0

Фторид алюминия7,0

Оксид хрома III3,0

Оксид алюминия80,0

Катализатор характеризуется следующими показателями:

Насыпной вес0,750±20 г/см

Механическая

прочность56-53 кг/см2

Удельная поверхность 178 м2/г Средний радиус пор 40-50 А Средний объем пор 0,3-0,4 см3/г Примеры 2-7.

Аналогично примеру 1 готовят образцы катализатора, добавляя к гидроксиду алюминия, обработанному раствором фтористо-водородной кислоты, соответствующие количества оксида цинка, оксида хрома и технического фтористого алюминия.

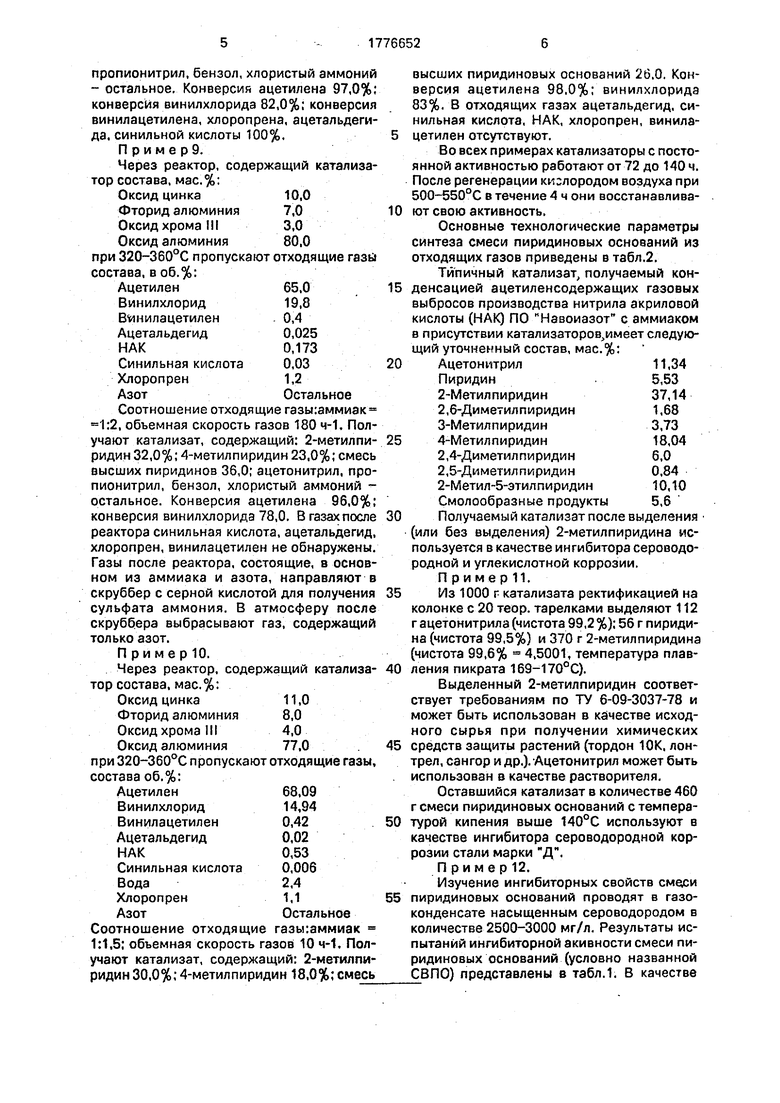

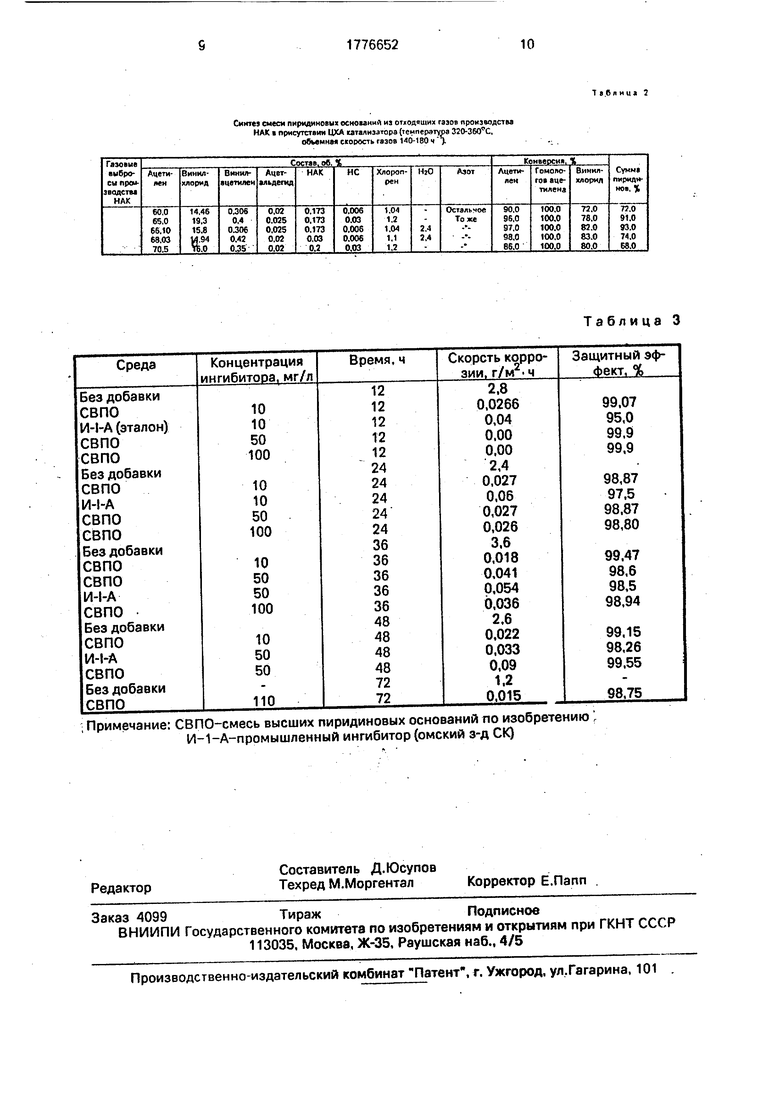

Составы полученных образцов катализаторов приведены в табл.1. Примере.

Через реактор, содержащий катализатор состава, мас.%:

Оксид цинка11,0

Фторид алюминия8,0

Оксид хрома III4,0

Оксид алюминия77,0 при 340°С пропускают отходящие газы состава, об. %:

Ацетилен66,10

Винилацетилен0,306

Хлористый винил15,80

Ацетальдегид0.025

НАК0,173

Вода2,4

Хлоропрен1,04

Синильная кислота АзотОстальное

Соотношение отходящие газы:аммиак- -1:1,5; объемная скорость газов 135 ч-1. Получают катализат, содержащий 2-метил- пиридин 36,0; 4-метилпиридин 24,0% и сме- ь высших пиридинов 33,0% Ацетонитрил,

пропионитрил,бензол, хлористый аммоний - остальное. Конверсия ацетилена 97,0%; конверсия винилхлорида 82,0%; конверсия винилацетилена, хлоропрена, ацетальдеги- да. синильной кислоты 100%, П р и м е р 9.

Через реактор, содержащий катализатор состава, мас.%:

Оксид цинка10,0

Фторид алюминия7,0

Оксид хрома III3,0

Оксид алюминия80,0

при 320-360°С пропускают отходящие газы состава, воб.%:

Ацетилен65,0

Винилхлорид19,8

Винилацетилен0,4

Ацетальдегид0,025

НАК0,173

Синильная кислота0,03

Хлоропрен1,2

АзотОстальное

Соотношение отходящие газы:аммиак 1:2, объемная скорость газов 180 ч-1. Получают катализат, содержащий: 2-метилпи- ридин 32,0%; 4-метилпиридин 23,0%; смесь высших пиридинов 36,0; ацетонитрил, пропионитрил, бензол, хлористый аммоний - остальное. Конверсия ацетилена 96,0%; конверсия винилхлорида 78,0. В газах после реактора синильная кислота, ацетальдегид, хлоропрен, винилацетилен не обнаружены. Газы после реактора, состоящие, в основном из аммиака и азота, направляют в скруббер с серной кислотой для получения сульфата аммония. В атмосферу после скруббера выбрасывают газ, содержащий только азот.

ПримерЮ.

Через реактор, содержащий катализатор состава, мас.%:

Оксид цинка11,0

Фторид алюминия8,0

Оксид хрома III4,0

Оксид алюминия77,0

при 320-360°С пропускают отходящие газы, состава об. %:

Ацетилен68,09

Винилхлорид14,94

Винилацетилен0,42

Ацетальдегид0,02

НАК0,53

Синильная кислота0,006

Вода2,4

Хлоропрен1,1

АзотОстальное

Соотношение отходящие газьг.аммиак 1:1,5; объемная скорость газов 10 ч-1. Получают катализат, содержащий: 2-метилпи- ридин 30,0%; 4-метилпиридин 18,0%; смесь

высших пиридиновых оснований 26.0. Конверсия ацетилена 98.0%; винилхлорида 83%. В отходящих газах ацетальдегид, синильная кислота, НАК, хлоропрен, винила- цетилен отсутствуют.

Во всех примерах катализаторы с постоянной активностью работают от 72 до 140 ч. После регенерации кислородом воздуха при 500-550°С в течение 4 ч они восстанавлива- 0 ют свою активность.

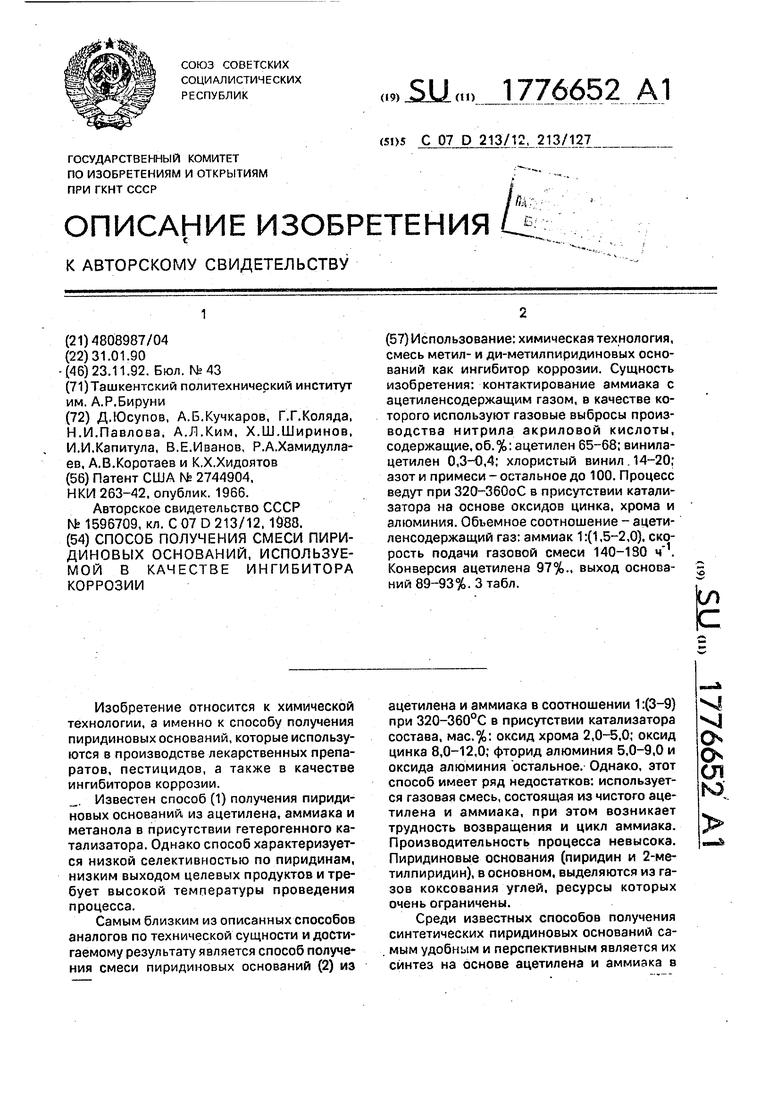

Основные технологические параметры синтеза смеси пиридиновых оснований из отходящих газов приведены в табл.2.

Типичный катализат, получаемый кон- 5 денсацией ацетиленсодержащих газовых выбросов производства нитрила акриловой кислоты (НАК) ПО Навоиазот с аммиаком в присутствии катализаторов меет следующий уточненный состав, мас.%: 0 Ацетонитрил11,34

Пиридин5,53

2-Метил пиридин37,14

2,6-Диметилпиридин1,68

3-Метилпиридин3,73

5 4-Метилпиридин18,04

2,4-Диметил пиридин6,0

2,5-Диметилпиридин0,84

2-Метил 5-этилпиридин10,10

Смолообразные продукты5,6

0 Получаемый катализат после выделения (или без выделения) 2-метилпиридина используется в качестве ингибитора сероводородной и углекислотной коррозии.

ПримерИ.

5 Из 1000 г катализата ректификацией на колонке с 20 теор. тарелками выделяют 112 г ацетонитрила (чистота 99,2 %); 56 г пиридина (чистота 99,5%) и 370 г 2-метилпиридина (чистота 99,6% 4,5001, температура плав- 0 ления пикрата 169-170°С).

Выделенный 2-метилпиридин соответствует требованиям по ТУ 6-09-3037-78 и может быть использован в качестве исходного сырья при получении химических 5 средств защиты растений (тордон 10К, лон- трел, сан гор и др.). Ацетонитрил может быть использован в качестве растворителя.

Оставшийся катализат в количестве 460 г смеси пиридиновых оснований с темпера- 0 турой кипения выше 140°С используют в качестве ингибитора сероводородной коррозии стали марки Д. П рим е р 12.

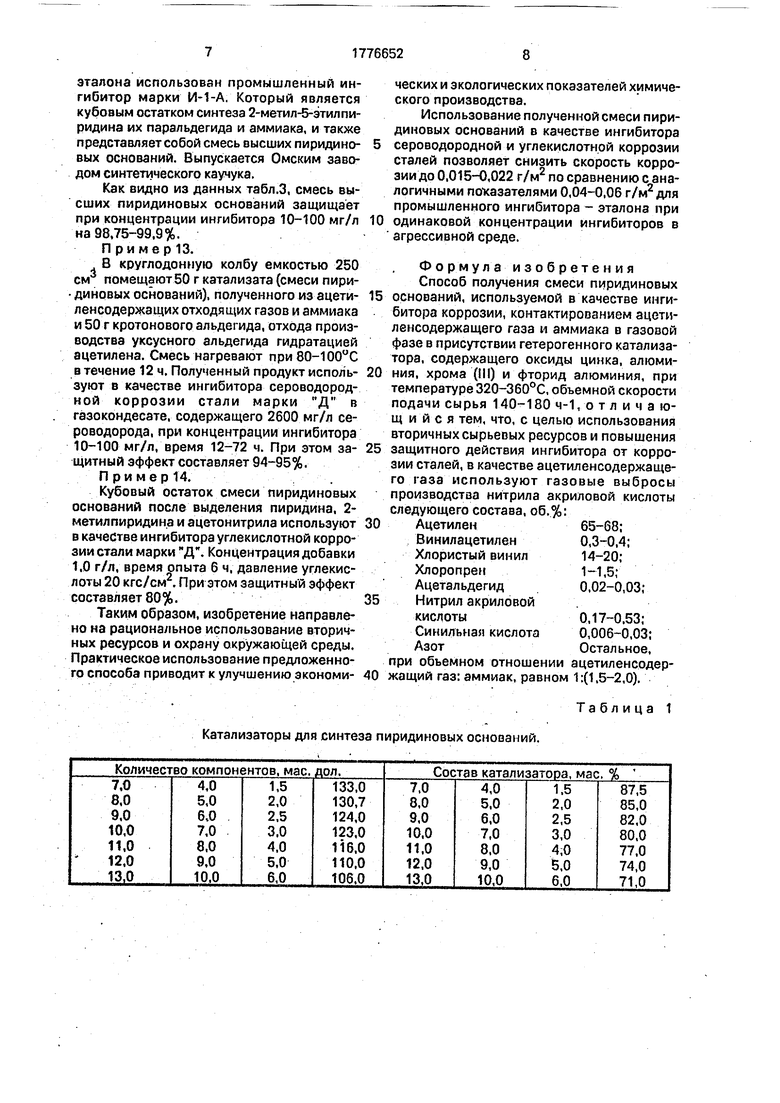

Изучение ингибиторных свойств смзди 5 пиридиновых оснований проводят в газоконденсате насыщенным сероводородом в количестве 2500-3000 мг/л. Результаты испытаний ингибиторной акивности смеси пиридиновых оснований (условно названной СВПО) представлены в табл.1. В качестве

эталона использован промышленный ингибитор марки И-1-А. Который является кубовым остатком синтеза 2-метил-5-этил пиридина их паральдегида и аммиака, и также представляет со бой смесь высших пиридино- вых оснований. Выпускается Омским заводом синтетического каучука.

Как видно из данных табл.3, смесь высших пиридиновых оснований защищает при концентрации ингибитора 10-100 мг/л на 98,75-99,9%.

П ример 13.

В круглодонную колбу емкостью 250 см помещают 50 г катализата (смеси пири- диновых оснований), полученного из ацети- ленсодержащих отходящих газов и аммиака и 50 г кретонового альдегида, отхода производства уксусного альдегида гидратацией ацетилена. Смесь нагревают при 80-100°С в течение 12 ч. Полученный продукт исполь- зуют в качестве ингибитора сероводородной коррозии стали марки Д в газокондесате, содержащего 2600 мг/л сероводорода, при концентрации ингибитора 10-100 мг/л, время 12-72 ч. При этом за- щитный эффект составляет 94-95%.

П ример 14.

Кубовый остаток смеси пиридиновых оснований после выделения пиридина, 2- метилпиридина и ацетонитрила используют в качестве ингибитора углекислотной коррозии стали марки ВД. Концентрация добавки 1,0 г/л, время опыта 6 ч, давление углекислоты 20 кгс/см2. При этом защитный эффект составляет 80%.

Таким образом, изобретение направлено на рациональное использование вторичных ресурсов и охрану окружающей среды. Практическое использование предложенного способа приводит к улучшению экономи-

ческих и экологических показателей химического производства.

Использование полученной смеси пиридиновых оснований в качестве ингибитора сероводородной и углекислотной коррозии сталей позволяет снизить скорость коррозии до 0,015-0,022 r/м2 по сравнению с аналогичными показателями 0,04-0,06 r/м2 для промышленного ингибитора - эталона при одинаковой концентрации ингибиторов в агрессивной среде.

Формула изобретения

Способ получения смеси пиридиновых оснований, используемой в качестве ингибитора коррозии, контактированием ацети- ленсодержащего газа и аммиака в газовой фазе в присутствии гетерогенного катализатора, содержащего оксиды цинка, алюминия, хрома (111) и фторид алюминия, при температуре 320-360°С, объемной скорости подачи сырья 140-180 ч-1, о т л и ч а ю- щ и и с я тем, что, с целью использования вторичных сырьевых ресурсов и повышения защитного действия ингибитора от коррозии сталей, в качестве ацетиленсодержаще- го газа используют газовые выбросы производства нитрила акриловой кислоты следующего состава, об.%:

Ацетилен65-68;

Винилацетилен0,3-0,4;

Хлористый винил14-20;

Хлоропрен1-1,5;

Ацетальдегид0,02-0,03;

Нитрил акриловой

кислоты0,17-0.53;

Синильная кислота0,006-0,03;

АзотОстальное,

при объемном отношении ацетиленсодер- жащий газ: аммиак, равном 1:(1,5-2,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения пиридиновых оснований | 1984 |

|

SU1181702A1 |

| Способ приготовления катализатора для синтеза пиридина и пиридиновых оснований | 1987 |

|

SU1456220A1 |

| Способ получения пиридиновых оснований | 1977 |

|

SU789519A1 |

| Катализатор для получения пиридина и метилпиридинов | 1983 |

|

SU1122357A1 |

| Катализатор для получения пиридиновых оснований | 1986 |

|

SU1351646A1 |

| Способ приготовления катализатора для синтеза пиридиновых оснований | 1989 |

|

SU1685511A1 |

| Способ получения нитрила акриловой кислоты | 1972 |

|

SU475357A1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| Способ получения пиридина и 3-метилпиридина | 1978 |

|

SU670218A3 |

Использование: химическая технология, смесь метил- и ди-метмлпиридиновых оснований как ингибитор коррозии. Сущность изобретения: контактирование аммиака с ацетиленсодержащим газом, в качестве которого используют газовые выбросы производства нитрила акриловой кислоты, содержащие, об. %: ацетилен 65-68; винила- цетилен 0,3-О,4; хлористый винил. 14-20; азот и примеси-остальное до 100. Процесс ведут при 320-360оС в присутствии катализатора на основе оксидов цинка, хрома и алюминия. Объемное соотношение - ацети- ленсодержащий газ: аммиак 1:(1,5-2,0), скорость подачи газовой смеси 140-130 . Конверсия ацетилена 97%., выход оснований 89-93%. 3 табл.

Катализаторы для синтеза пиридиновых оснований.

Таблица 1

Смите) смеси пиридиновых осноыиил из отходящих газов производства

НАКI присутствии ЦХА «анализатора {температура 320-360 С,

объемна скорость газов 140-180 ч ).

Примечание: СВПО-смесь высших пиридиновых оснований по изобретению , И-1-А-промышленный ингибитор (омский з-д СК)

Таблиц 2

Таблица 3

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2744904C2 |

| опублик | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Авторское свидетельство СССР № 1596709, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-11-23—Публикация

1990-01-31—Подача