Изобретение относится к обработке металлов давлением, а именно к трубопрокатному производству, и может быть использовано при производстве холоднодеформированных труб, преимущественно используемых в машиностроении.

Известен способ производства холоднодеформированных труб, включающий сочетание процессов холодной прокатки и волочения, с использованием валковых и роликовых станов холодной прокатки труб (соответственно ХПТ и ХПТР) и различных видов волочения - справочного и безоправочного, монолитного и роликового (Савин Г.А. Волочение труб. М.: Металлургия, 1993. - С.8, 117-120).

Недостатком данного способа при производстве труб малого диаметра является многоцикличность процесса, обусловленная тем, что размер внутреннего канала трубы на стадии прокатки ограничен из-за того, что применяемые оправки не способны выдерживать знакопеременные нагрузки при производстве труб внутренним диаметром 10 мм и менее.

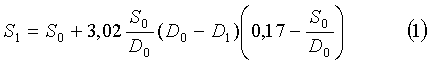

Наиболее близким техническим решением, принятым за прототип, является способ изготовления труб малого диаметра, включающий прокатку труб на станах ХПТ и последующее многократное безоправочное монолитное волочение до получения требуемых размеров (Технология и оборудование трубного производства. / В.Я.Осадчий, А.С.Вавилин, В.Г.Зимовец, А.П.Коликов. - М.: Интерметинжиниринг, 2007. - С.448). Маршрут прокатки в рассматриваемом способе выбирают в соответствии с известной зависимостью (Савин Г.А. Волочение труб. М.: Металлургия, 1993. - С.116)

где S1, S0 - соответственно требуемая и исходная толщины стенки трубы, мм;

D1, D0 - соответственно требуемый и исходный диаметры трубы, мм.

Недостатком прототипа является необходимость в многократном повторении операций монолитного безоправочного волочения при производстве труб малого диаметра, что обуславливает высокий коэффициент расхода металла, большую длительность и стоимость производства в целом.

Техническая задача, решаемая изобретением, заключается в сокращении количества циклов волочения и уменьшении коэффициента расхода металла при производстве толстостенных холоднодеформированных труб малого диаметра.

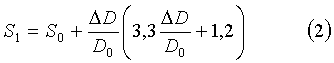

Поставленная задача решается за счет того, что в способе изготовления труб малого диаметра, преимущественно с соотношением наружного диаметра трубы к толщине стенки 2,5÷5,0, включающем холодную прокатку труб на станах ХПТ и последующее волочение до требуемых размеров, согласно изобретению волочение труб осуществляют в роликовой волоке без оправки, при этом размер труб для волочения выбирают согласно следующей зависимости:

где S1, S0 - соответственно требуемая и исходная толщины стенки трубы, мм;

ΔD - величина усадки трубы по диаметру, мм;

D0 - исходный диаметр трубы, мм.

Роликовое волочение в отличие от монолитного характеризуется более интенсивным увеличением толщины стенки трубы при изменении степени редуцирования. Интенсивное утолщение стенки трубы в процессе роликового волочения обусловлено меньшим, по сравнению с монолитным волочением, коэффициентом трения. Ввиду того что в предлагаемом способе в качестве заготовки для волочения используют холоднокатаные трубы с меньшими диаметром и толщиной стенки, чем в известном способе, маршрут производства, рассчитанный по зависимости (2), включает меньшее число циклов волочения, что позволяет уменьшить коэффициент расхода металла, снизить длительность и стоимость всего производственного цикла.

Предлагаемый способ был опробован на экспериментальной двухроликовой установке. Процесс редуцирования исходных холоднокатаных труб-заготовок размерами 14,0×1,5 и 14,0×1,0 мм из стали 08Х14МФ осуществляли до наружных диаметров размерами соответственно 9,0 и 7,0 мм с шагом редуцирования по наружному диаметру 1 мм.

Для получения сравнительных данных параллельно проводили процесс волочения труб-заготовок из той же партии по аналогичному маршруту в соответствии с технологией, применяющейся в способе-прототипе с монолитным волочением.

В ходе исследования после каждого прохода волочения определяли величину утолщения стенки трубы и осуществляли замер шероховатости наружной и внутренней поверхностей труб. Полученные данные представлены в таблице.

ное волочение

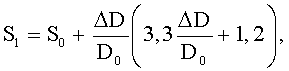

Из представленных в таблице результатов следует, что при осуществлении монолитного волочения с изменением степени редуцирования толщина стенки трубы увеличивается незначительно. В случае роликового волочения с увеличением степени редуцирования толщина стенки растет согласно следующей зависимости:

где S1, S0 - соответственно требуемая и исходная толщины стенки трубы, мм;

ΔD - величина усадки трубы по диаметру, мм;

D0 - исходный диаметр трубы, мм.

Результаты проведенного исследования также свидетельствуют об улучшении состояния наружной поверхности труб в обоих способах волочения по сравнению с холоднокатаной трубой.

Предлагаемый способ изготовления труб позволяет использовать в качестве заготовки для роликового безоправочного волочения холоднокатаную трубу меньшего наружного диаметра, что позволит сократить число циклов операции волочения. Это обусловлено тем, что при использовании трубы с меньшей толщиной стенки и соответственно большим размером внутреннего канала при том же наружном диаметре условие соблюдения минимального размера оправки выполняется при меньшем наружном диаметре.

Таким образом, при изготовлении труб, например размером 7,0×1,8 мм по технологии, осуществляемой в способе-прототипе, с применением монолитного безоправочного волочения в качестве заготовки для волочения используют холоднокатаную трубу размером 14,0×1,7 мм. Для получения труб тех же размеров по предлагаемому способу с применением роликового волочения в качестве заготовки для волочения используют холоднокатаную трубу размером 12,0×1,0 мм, который выбирают согласно зависимости (2), что позволит исключить два цикла операции волочения, включающих в себя, в частности, забивку головок, нанесение технологической смазки, волочение труб, термическую обработку, правку, химическую обработку и тем самым снизить коэффициент расхода металла, сократить расходы по переделу и время производства труб.

Использование предлагаемого способа изготовления труб наиболее эффективно при производстве толстостенных холоднодеформированных труб малого диаметра, преимущественно с соотношением наружного диаметра трубы к толщине стенки 2,5÷5,0, и позволяет сократить количество циклов волочения и уменьшить коэффициент расхода металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2545981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ | 2006 |

|

RU2330739C2 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

Изобретение предназначено для повышения экономичности производства холоднодеформированных труб, преимущественно используемых в машиностроении. Способ изготовления труб малого диаметра с соотношением наружного диаметра трубы к толщине стенки 2,5÷5,0 включает холодную прокатку труб на станах ХПТ и последующее безоправочное волочение до требуемых размеров. Сокращение количества циклов волочения и уменьшение коэффициента расхода металла при производстве толстостенных холоднодеформированных труб малого диаметра обеспечивается за счет того, что волочение производят в роликовой волоке без оправки, при этом размер труб для волочения регламентирован математической зависимостью, учитывающей величину усадки трубы по диаметру и другие параметры. 1 табл.

Способ изготовления труб малого диаметра преимущественно с отношением наружного диаметра трубы к толщине стенки 2,5÷5,0, включающий холодную прокатку труб (ХПТ) на станах ХПТ и последующее безоправочное волочение до требуемых размеров, отличающийся тем, что волочение труб осуществляют в роликовой волоке без оправки, при этом размер труб для волочения устанавливают согласно следующей зависимости:

где S1, S0 - соответственно требуемая и исходная толщины стенки трубы, мм;

ΔD - величина усадки трубы по диаметру, мм;

D0 - исходный диаметр трубы, мм.

| ОСАДЧИЙ В.Я | |||

| и др | |||

| ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ТРУБНОГО ПРОИЗВОДСТВА | |||

| - М.: Интерметинжиниринг, 2007, с.448 | |||

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| Способ изготовления многослойных труб и устройство для его осуществления | 1988 |

|

SU1685659A1 |

| Способ волочения труб из сплавов с гексагональной плотноупакованной решеткой | 1990 |

|

SU1733148A1 |

| Способ получения ванадиевых сплавов | 1988 |

|

SU1611969A1 |

Авторы

Даты

2011-12-27—Публикация

2010-07-26—Подача