Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных нержавеющих труб, предназначенных, например, для формирования из них гофрированных изделий (силь- фонов и гибких рукавов)

Цель изобретения - сокращение расхода металла и повышение точности по толщине стенки трубы,

Предлагаемьй способ, например, при изготовлении многослойных труб диаметром 48x0,2x4 осуществляют в следующей последовательности.

Получение прокаткой на стане ХПТР 30-60 труб-слоев .диаметрами 50, 52, 54 и 56 мм с оддачей 3,4 мм и

скоростью 60 двойных ходов клети в минуту,

Разупрочняющая термообработка труб-слоев проходной печи СРО при t 1050 С и скорости 1,2-0.1 м/мин.

Травление в ванне со щелочным расплавом при t° в течение I5 мин,

Нанесение разделительного покрытия на установке электролитического обезжиривания при плотности тока 35±5 А/м и скорости 0,6-0,1 м/мин.

Забивка волочильных /головок на наружиь1х трубах-слоях.

Сборка многослойного пакта,

Безоправочное волочение с обжатием 3,5 мм с целью уплотнения слоев.

О1 СО

СП

ел

со

I Удаление смазки с наружной по ерхности салфетками, смоченными Денатуратом, а затем сухими сал фетками.

Обрезка концов и правка на косо валковой машине

I Прокатка на станке ХПТР в ва прохода без промежуточной термо (|)бработки по маршрутам:

I :0. (О,6-0,68)х4; .1,50x0,35x4; :2, 48x0,2x4.

Подача при прокатке 2,5 мм и ско зости 60 двойных ходов клети в мину ГУ,

Обрезка торцов и торцовка Удаление смазки с наружной по верхности салфетками, смоченными де натуратом, а затем - сухими салфет каин

I Обезжиривание внутренней поверх иости на установке струйного обезжи {ривания щелочным раствором при t « I- , время обезжиривания - 5 мин I Термическая обработка в проходной :печи с безокислительной атмосферой при t 960°С и скорости 0,4+0,05 м /мин

Правка труб на косовалковой маши не и контроле ОТК,

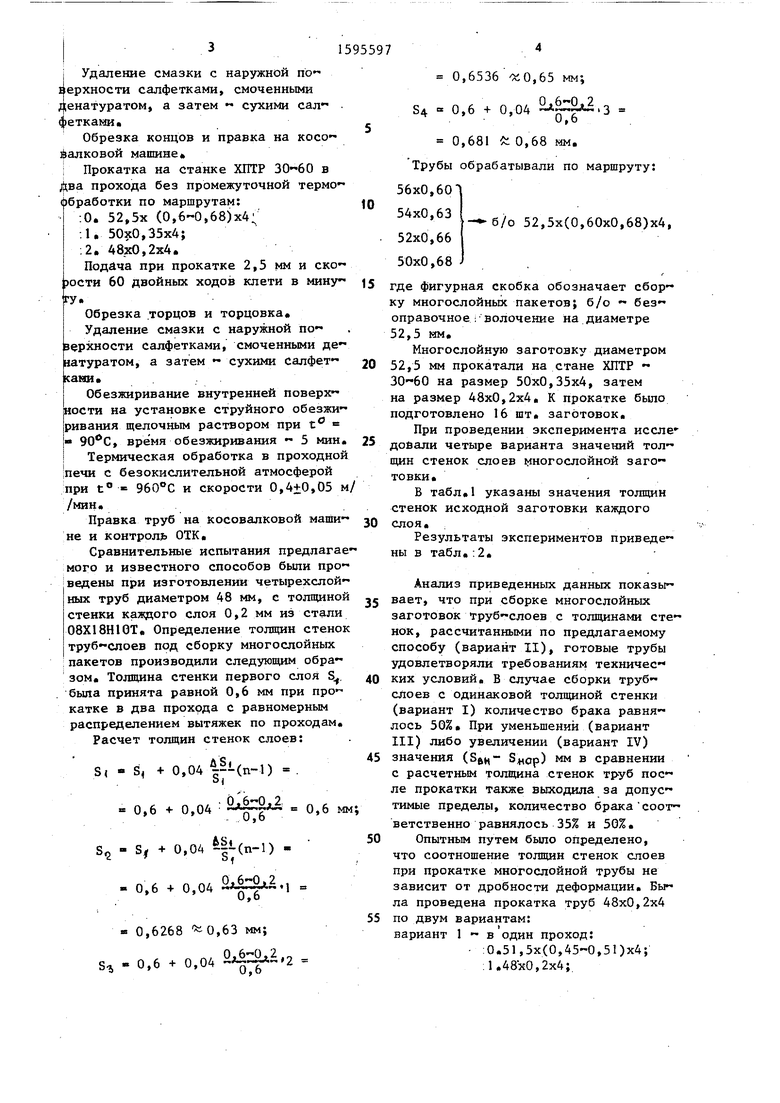

Сравнительные испытания предлагае мого и известного способов бьши про :ведены при изготовлении четырехспой |ных труб диаметром 48 мм, с толщиной стенки каждого слоя 0,2 мм из стали 08Х18Н10Т Определение толщин стенок Iтруб споев под сборку многослойных ;пакетов производили следующим обра зом Толщина стенки первого слоя S, была принята равной 0,6 мм при катке в два прохода с равномерным распределением вытяжек по проходам Расчет толщин стенок слоев:

до.

S S, + 0,04 (п-1) .

0,6 + 0,04 5 | S, + 0,04 |Чп-1) - 0.6 . 0.04 2., .

0,6268 0,63 мм; 0,6 + 0.04

0,6536 ,65 ММ,

О б-О 2

SA 0,6 + 0,04 --А.,,,,,, 3

и ,о

0,681 0,68 мм, Трубы обрабатывали по маршруту: 56x0,60 54x0,63 52x0,66 50x0,68

52,5х(0,60хО,68)х4

где фигурная скобка обозначает сбор ку многослойных пакетов; б/о без оправочное i волочение на диаметре 52,5 им

Многослойную заготовку диаметром 52,5 мм прокатали на стане ХПТР 30-60 на размер 50x0,35x4, затем на размер 48x0,2x4, К прокатке было подготовлено 16 шт, заготовок.

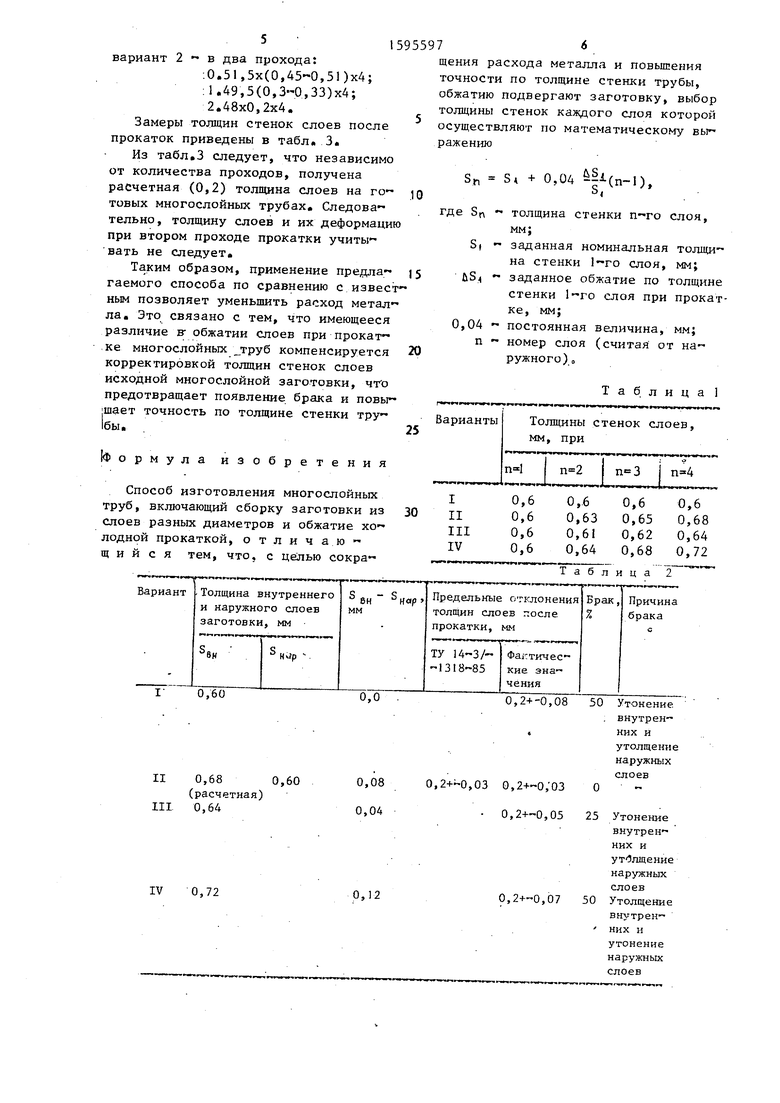

При проведении эксперимента иссле дойали четыре варианта значений тол щин стенок слоев 1 ногослойной заготовки,

В табл указаны значения толщин стенок исходной заготовки каждого слоя

Результаты экспериментов приведены в

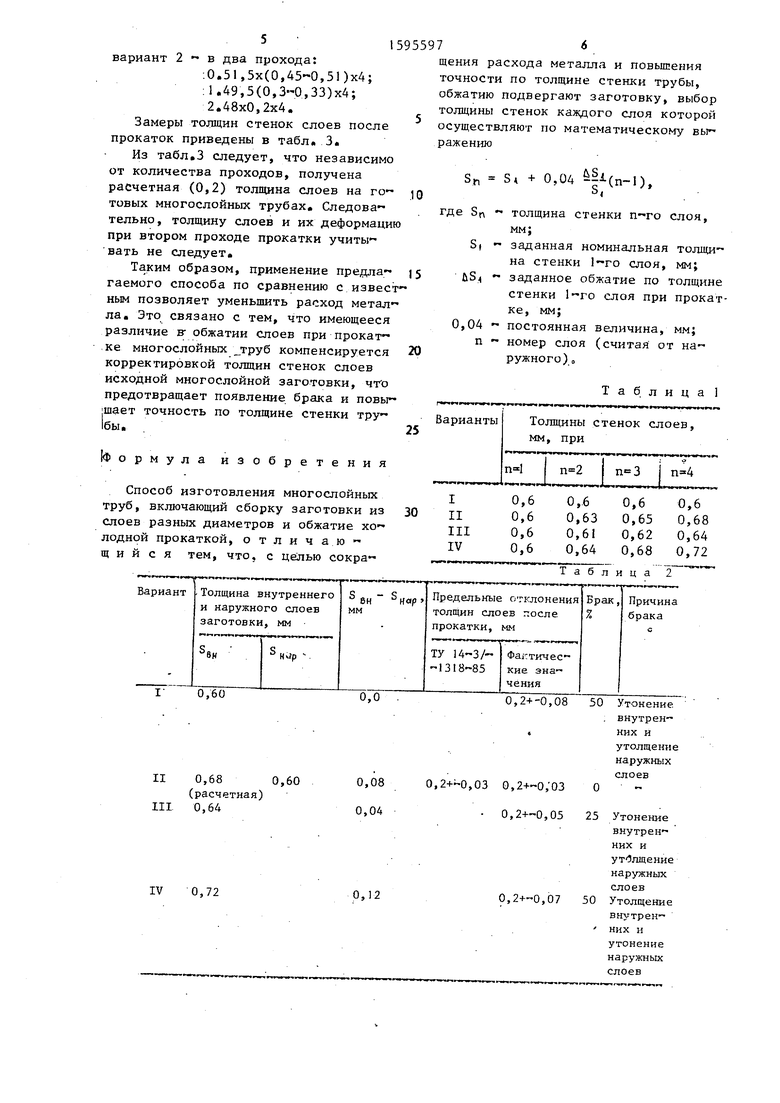

Анализ приведенных данных показывает, что при сборке многослойных заготовок Труб-слоев с толщинами стенок, рассчитанными по предлагаемому способу (вариант II), готовые трубы удовлетворяли требованиям технических условий, В случае сборки труб- слоев с одинаковой толщиной стенки (вариант I) количество брака равнялось 50%, При уменьшении (вариант III) либо увеличении (вариант IV) значения (Sj,- ) мм в сравнении с расчетным толщина стенок труб после прокатки также выходила за допустимые пределы, количество брака соответственно равнялось 35% и 50%,

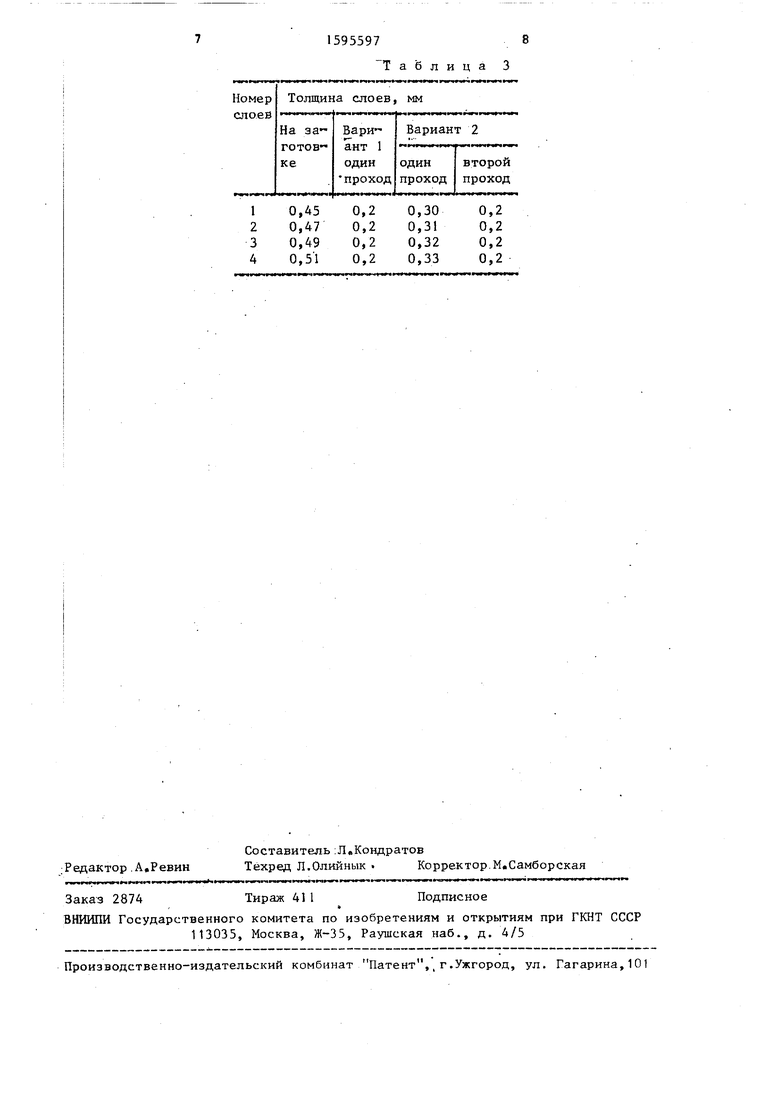

Опытным путем было определено, что соотношение толщин стенок слоев при прокатке многослойной трубы не зависит от дробности деформации. Была проведена прокатка труб 48x0,2x4 по двум вариантам: вариант 1 - в один проход:

,5х(0,45-0,51)х4; ; 1,48x0,2x4;,

15

вариант два прохода:

.0.51,5х(0,,51)х4; ; 1.49,5(0,,33)х4; 2.48x0,2x4.

Замеры толщин стенок слоев после прокаток приведены в табл. 3.

Из табл.3 следует, что независимо от количества проходов, получена расчетная (0,2) толщина слоев на го товых многослойных трубах. Следова тельно, толщину слоев и их деформацию при втором проходе прокатки учитывать не следует.

Таким образом, применение предла гаемого способа по сравнению с известным позволяет уменьшить расход металла. Это связано с тем, что имеющееся различие в- обжатии слоев при прокатке многослойных труб компенсируется корректировкой толщин стенок слоев исходной многослойной заготовки, чго предотвращает появление брака и повы1595597

щения расхода металла и повышения точности по толщине стенки трубы, обжатию подвергают заготовку, выбор толщины стенок каждого слоя которой осуществляют по математическому выражению

Sfi St + 0,04

-|Чп-,),

де So uSi

0,04 n

толщина стенки п-го слоя, мм;

заданная номинальная толщина стенки 1-го слоя, мм; заданное обжатие по толщине стенки 1-го слоя при прокатке, мм;

постоянная величина, мм; номер слоя (считая от наружного)

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки многослойных труб | 1988 |

|

SU1611470A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ | 2006 |

|

RU2330739C2 |

| Заготовка для изготовления многослойных труб | 1988 |

|

SU1671432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| Способ холодной прокатки труб | 1989 |

|

SU1724401A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных нержавеющих труб, предназначенных, например, для формирования из них гофрированных изделий (сильфонов, гибких рукавов). Цель изобретения - сокращение расхода металла и повышение точности по толщине стенки трубы. Прокатку на станах холодной прокатки труб роликами (ХЛТР) осуществляли из заготовок со слоями разных диаметров с толщиной стенки слоя, определяемой по математическому выражению S N=S 1+(0,04ΔS 1/S 1) .(N-1), где S N - толщина стенки N-ного слоя, мм

S 1 - заданная номинальная толщина стенки 1-го слоя, мм

ΔS 1 - заданное обжатие по толщине стенки 1-го слоя при прокатке, мм

0,04 - постоянная величина, мм

N - номер слоя (считая от наружного). Получили трубы со слоями одинаковой толщины. 3 табл.

(расчетная) III 0,64

IV 0,72

0,2+-0,03 0, О 0,2+--0,05 25

0,,07 50

Утонение внутрен ннх и утОлщение наружных слоев Утолщение внутренних и утонение наружных слоев

0,45 0,47 0,49 0,51

;Редактор.А.Ревин

Составит(шь :Л,Кондратов

Техред Л.Олийнык Корректор.М.Самборская

Заказ 2874

Тираж 411

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 3

0,30 0,31 0,32 0,33

0,2 0,2 0,2 0,2

Подписное

| Способ холодной пилигримовой прокатки многослойных труб | 1987 |

|

SU1488045A1 |

Авторы

Даты

1990-09-30—Публикация

1988-04-04—Подача