(54) ГОЛОВКЛ КАБЕЛЬНОЮ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА КАБЕЛЬНОГО ПРЕССА | 1996 |

|

RU2087224C1 |

| Головка пресса для наложения алюминиевой оболочки на кабельный сердечник с бумажной,пропитанной массой,изоляцией | 1987 |

|

SU1436129A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА, СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2009 |

|

RU2412792C1 |

| Способ контроля состояния держателя при прессовании металлических оболочек и труб | 1987 |

|

SU1488056A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Головка пресса для наложения полимерного покрытия на кабельное изделие | 1980 |

|

SU898516A1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

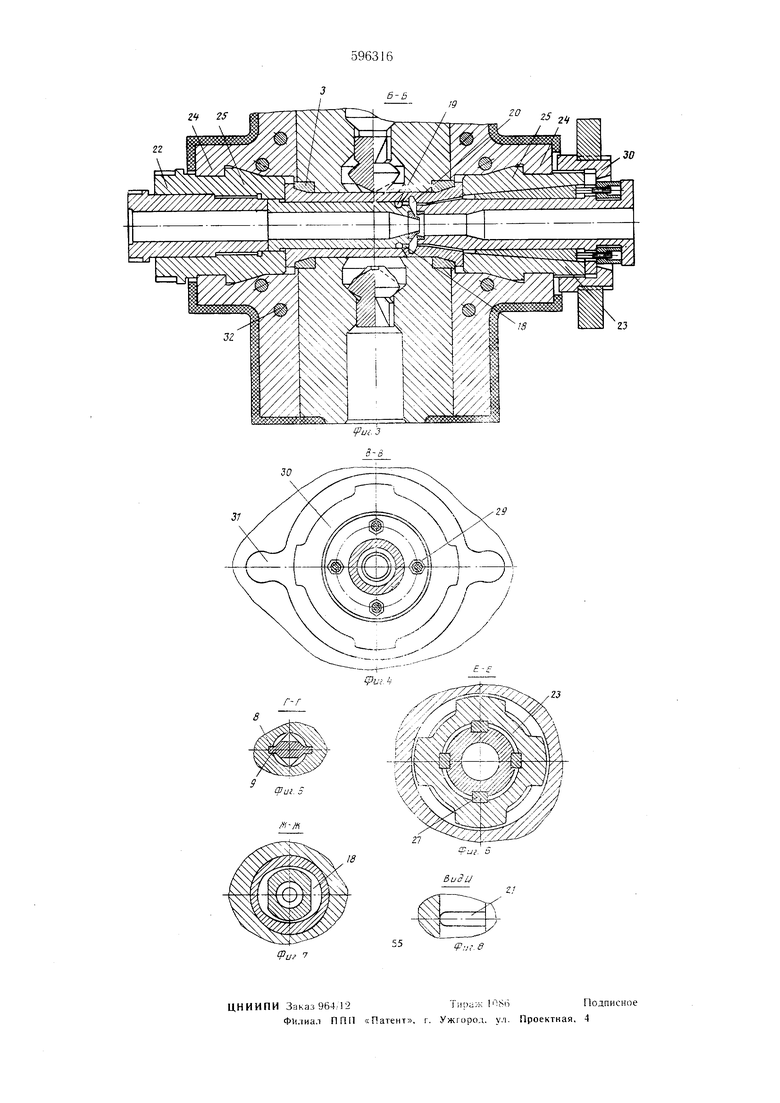

Изобретение касается обработки металло давлением и относится к устройствам гидравлических прессов для использования при наложении оболочек на электри.ческ1 е силовые к;ь бели. Известна головка кабельного пресса, содержащая корпус с запрессованным центром, в котором расположены подводящие и формообьЯзуюпдие каналы, а также размегаень: мятрипедержатель с матрипей м дорподср/катель дорном 1. Недостатки известной головки состоя; в то;., что она трудоемка фи изготозлении кана.юЕз в центральной части, сложна для радиальной регулировки матрицы и не может посприн -;мать односторонней нагрузки безостановочном прессовании. Целью настоящего изобретения яв.1иется повышение стойкости и срока службы го.ювки, повыщение произЕЮДИтельности, облегчение обслуживания и снижение трудозатрат на ее изготовление. Поставленная цель достигается тем, что проводящие и формообразующие каналы и .камеры выполнены в сменцы.х втулка.х, расположенных соосно с матркцедержателем и дорнодержателем и закрепленн1 ;х в корпусе го.товк.и поворотными затворами, при этом в Г1одвпдяпи х канзотах установлеьн-л обратные клапаны, а корпус снабжен силовыми выступами для восприяTiiH односторонних усилий фессования. Пи фиг. 1 изображена предлагаемая головK;;, разрез по полостя.м контейнеров и клапа|Ц: :: на фпг. 2 -- А-А фиг. 1; на фиг. 3 -- разрез Б - В фиг. 2; на фиг. 4 - разрез В -В фиг. 2; :;а . 5 - разрез Г-:Г на Ллг. 1; на фиг. 6 - разрез Е-Е фиг. 2; на iln-;- 7 - - разоез Ж-Ж фиг. 2: на фиг. 8 - вид U . 2. 1 олонка кабельного пресса включает корпус 1. R который запрессован центр 2, зафиксированный от осевого смещения кольцами 3, залрессованными в корпус 1 и центр 2 одновременно. Наружная юверхность корпхса 1 облицована термоизоляцией 4. В центре 2 и.меются дпе осевые расточки 5а и 56 для загрузки выпрессовываемых заготовок, имеющие сужения 6а и 66, на внутреннюю поверхность которых опираются клапан1 1 7а и 76. Части головки, окружающие осевые расточки 5а и 56, выполняют роль контейнеров и могут иметь разъем от средней части головки, к которой они примыкают по вергнкальной линии, а также могут быть выполнены заодно с вышеуказанной средней частью. Контейнеров может быть один и бо.лее, iio для осуществления безостановочного

прессования не менее двух (фиг. 1). Контейнеры и средняя часть головки могут быть однослойными, двухслойными и многослойными.

в сужениях 6а и 66 имеются продольные пазы 8, в которые входят направляющие 9 клапанов (фиг. 5). Клапаны в передней части имеют специальную форму, способствующую симметричному рассечению потока металла, а хвостовая часть снабжена опорным седлом 10 серповидной формы для устойчивой опоры открытого клапана. Форма клапанов выбрана с учето.м увеличенного сопротивления при течении металла с хвостовой части в момент его закрытия. При закрыто.м клапане 7а или 76 внутренняя поверхность сужения 6а или 66 является седло.м соответствующего клапана. После сужений осевые расточки 5 переходят в общую камеру 11, в которой перпендикулярно осевым расточкам 5 размещен инструмент для формообразования оболочки кабеля, включающий дорн 12, дорнодержатель 13, матрицу 14, матрицедержатель 15 и сменные втулки 16 и 17

Дорнодержатель 13 и сменная втулка 17 образуют распределительный зазор 18 специаль ной формы, разделяющий кольцевую соединительную ка.меру 19, образованную дорнодержателем и сменной втулкой 16. Матричная камера 20 образована дорнодержателем 13, сменной втулкой 17 и матрицедержателем 15. В сменной втулке 16 выполнены подводящие каналы 21, ограниченные дорнодержателем 13 и выходящие из общей ка.меры 11 в соединительную камеру 19. Кольцевой зазор между сменной втулкой 17 и матрицедержателем 15, необ.ходимый для радиальной регулировки матрицы 14 относительно дорна 12, может быть отделен от матричной камеры 20 любым уплотнительным узлом, стальным кольцом, воротником и др. (на чертежах не показан).

Сменные втулки 16 и 17 запираются в корпусе 1 поворотными затворами 22 и 23. В поворотных затворах 22 и 23 и корпусе i имеют ся зубья 24 и 25, разделенные пазами для заводки затворов в корпус и последующего их поворота. В затвор 22 ввернут нажимной винт 26, запирающий дорнодержатель 13, осуществляющий осевую регулировку дорна 12 относительно матрицы 14, и имеющий центральное осевое отверстие для подачи кабеля в головку. В поворотном затворе 23 и матрицедержателе 15 выполнены пазы прямоугольного сечения, в которые вставлены регулировочные клинья 27, и.меющие хвостовик 28, оканчивающийся резьбой. На хвостовик 28 навернута специальная гайка 29, помещающаяся в пазу и служащая для продольного перемещения клина 27.

На поворотный затвор 23 навернута прижимная гайка 30, снабженная ключом 31, приводимым в действие гидромеханизмом (на чертежах не показан). Электронагрев головки осуществляется тре.мя независимы.ми группами стержней: центральной 32 (фиг. 1 и 3), верхней 33 и нижней 34 (фиг. 2).

Для контроля температуры головки имеются четыре отверстия 35 для размещения тер.мопар. Центральная группа стержней 32 служит для поддержания рабочей те.мпературы в наиболее массивной- средней части головки. Группы стержней 33 и 34 работают независимо и управляют температурой верхней и нижней частей головки, что обеспечивает разное сопротивление истечению металла в каналах головки в необходимых случаях.

Для передачи одностороннего усилия центральная част) головки имеет два зуба 36. которые в прессе после установки головки запираются специальны.ми клиньями.

Предлагае.мая головка кабельного пресса

может работать в базостановочно.1 и циклическом режимах, что соответствует односторонней, неуравновешенной нагрузке и двусторонней, уравновеп1енной.

При односторонней нагрузке, соответствуюП1.ей базостаноБочному прессованию, нагрузку

от пресс-щтемпеля воспринимают зубья 36, а центр 2 воспринимает нагрузку частично соответствуюндей посадкой с корпусом 1, а частично кольца.ми 3, запрессованными в корпус 1 и центр 2.

При любом способе прессования и наличии

удельного давления в камере 11, распорное усилие передается через дорнодержатель 13, втулку 16 и нажимной винт 26 на затвор 22, а через зубья 24 и 25 - на корпус I, а в другую сторону - через матрицу 14, .матрицедержатель 15 втулку 17 - на затвор 23, а через соответствующие зубья 24 я 25 - на корпус 1. При любо.м способе прессования может создаться HeypaBHOBeujeHHaH боковая нагрузка, приче.м при безостановочном прессовании одним пресс-штемпелем такая нагрузка постоянна, а при циклическо.м - случайная. Для предупреждения упругого отклонения дорнодержагеля 13, а следовательр{о и дорна 12 относительно .матрицы 14 втулка 1б имеет две посадки в корпусе I (фиг. 3) и работает как балка на двух опорах.

Радиальная регулировка матрицы осуществляется следующем образом. Ключо.м 31 отворачивают гайку 30, ос.лабляя тем самым матрицедержатель 15 и клинья 27, которые гайками 29 устанавливаются в новое положение,

при этом матрицедержатель не вращается вокруг оси, т.е. координата радиальной регулировки матрицы не с.мещается, а ослабленные клинья не оказывают сопротивления гайкам 29. Ключом 31 гайку 30 доворачивают в первоначальное положение, при этом клинья 27 придают матрицедержателю 15, а следовательно, и матри 1;е 14 новое, смещенное относительно прежней оси, положение.

Такая регулировка обеспечивает высокую точность и не требует больщих усилий ручного

труда.

Для работы в безостановочном режи.ме в расточке 5а располагается пресс-остаток определенной величины, допускающий загрузку новой заготовки, а клапан 7а при это.м закрыт. В

расточку 5а загружают заготовку, пресс-щтемпеле.м поднимается давление, клапан 76 открывается, и металл, разделяясь на два потока, через камеру II поступает в капалы 21, зате.м соединяется в ка.мере 19 и через распределительный зазор 18 заполняет матричную ка.меру 20. Распределительный зазор 18 устроен таКИМ образом, что против каналов 21 он имеет наименьший размер и наибольшее сопротивление истечению, а в наиболее удаленных от каналов 21 местах - наибольший зазор и наименьсиее сопротивление с постепенным переходом между этими параметрами. Такое выполнение зазора способствует созданию в матричной камере одинакового удельного давления перед матрицей и способствует равномерному истечению оболочки независимо от того, из какого контейнера поступает металл, что необходимо для безостановочного прессования. Кроме того, камера 19 служит для сварки металла, поступающего по двум каналам 21 и равномерного распределения его вокруг дорнодержателя 13, чему способствует также конфигурация распределительного зазора 18. Meталл, вытекающий в кольцевой зазор между матрицей 14 и дорком 12, фор.мируется в оболочку кабеля или трубчатую заготовку, проходящую через осевую полость матрицедержателя 15. При достижении определенной величины пресс-остатка в расточке 56, в расточку 5а загружают заготовку и поднимают давление, равное давлению в расточке 56, при этом из расточки 56 прессование продолжается. Для перекрытия клапанов 7а и 76 скорость движения пресс-штемпеля в расточке 56 начинает уменьшаться zi,o полной остановки его, с последуюшим отходом в противоположную сторону, . а скорость движения пресс-штемпеля з расточке 5а нарастает от нуля до рабочей величины, при этом сумма их скоростей всегда неизменна и равна рабочей скорости любого из пресс-штемпелей. Клапан 76 закрЕзшается, а клапан 7а открывается, при этом пресс-остаток в расточке 56 несколько увеличивается по сравнению с моментом окончания выпрессовки из расточки за счет хода закрытия клапана 76. Затем выпрессовка идет из расточки 5а. s; о расточку 56 осуществляется выпрессовка. Циклический способ прессования, как и на обычных головках, осуществляется путем одновременной загрузки заготовок в расточках 5а и 56, при этом клапаны 7а и 76 всегда открыты. Если камеры 19 и 20 и каналы 21 изнашиваются, что весьма вероятно, так как в этих местах течение металла интенсивно, а близость матрицедержателя с водоо.хлаждающими устройствами создает резкие перепады температуры и местное выкрашивание поверхности камер и каналов, то замена матрицы относительно простых по конструкции втулок 16 и 17 может быть осущестатена достаточно легко. В случае несимметричного выполнения камер или каналов, а также по любым другим причинам появления неравномерного истечения металла между матрицей и дорном, приводящего к разнотолшинной оболочке, может быть устранено разноте.чптературным разогревом головки нагревателями 33 и 34. Использование предлагаемого изобретения обеспечит повышение стойкости и срока службы гаювки, повышение производительности, облегчение обслуживания и снижение трудозатрат на ее изготовлееше. Кроме того, посредством предлагаемой головки кабельного пресса осуществляется процесс безостановочного положения оболочки кабеля. Формула изобретения Головка кабельЕгого пресса, содержащая корпус с заЕгрессованным центром, в котором расположены подводящие и формообразующие канальЕ, а также размещены матрицедержатель с матрицей и дорнодержатель с дорно.м, отличающаяся те.м, что, с целью снижения затрат на изготовления, повышения стойкости и срока службы головки, упрошения обслуживания и ЕювыЕцения производительности, она снабжена сменными втулками с подводящими и формообразуЕощими каналами, расположенными соосно с матрицедержателем и дорнодержателем и закреЕ1ленными в корпусе головки с помощью иуворотньЕх затворов, при этом в подводящих каналах установлены обратные клапаны, а корпус снабжен СИЛОЕ ЫМИ выступами для восприятия односторОЕЕНих усилий прессования. ИсточЕИЕКЕ 1П1фор.мации, принятые во внимаЕ)ие при экспертизе: 1. Авторское свидетельство СССР № 164010, кл. Н 01 В 13/14, 1962.

Авторы

Даты

1978-03-05—Публикация

1976-01-29—Подача