Изобретение относится к области обработ-: ки металлов давлением, в частности к способам горячей облойной штамповки на автоматизированных комплекса.х на базе механических горячештамповочных прессов с грейферными перекладчиками.

Цель изобретения - повышение качества получаемых деталей, производительности и сокращение трудоемкости процесса изготовления деталей.

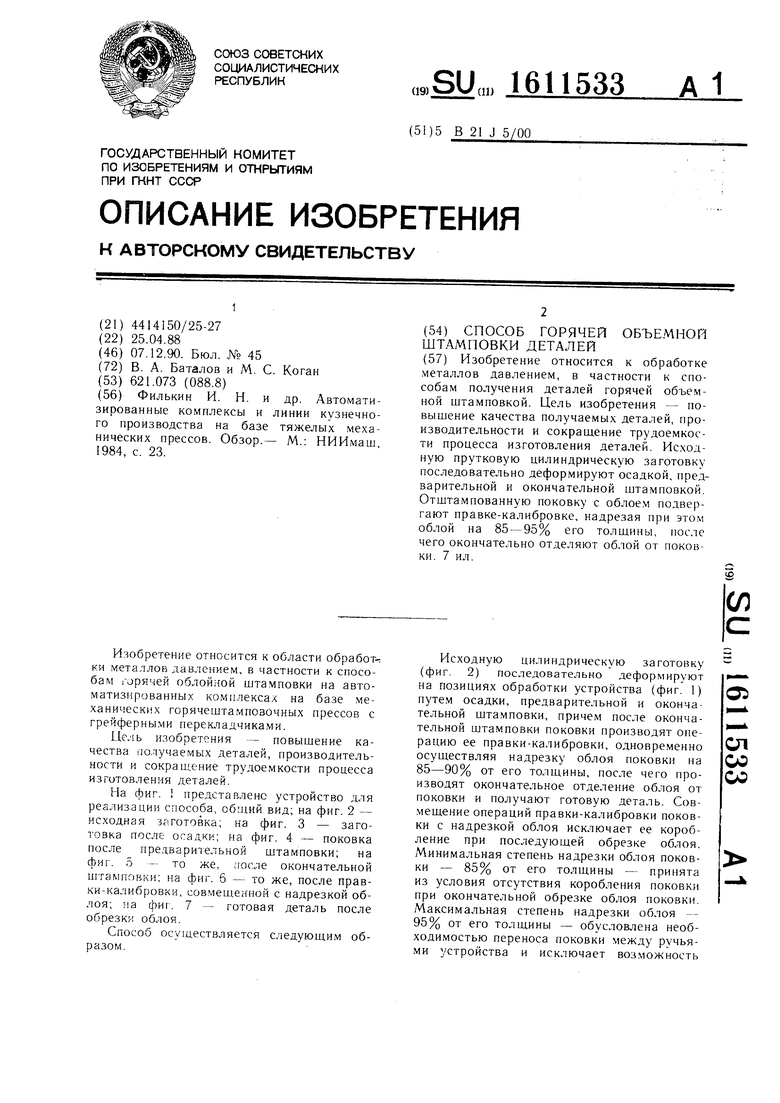

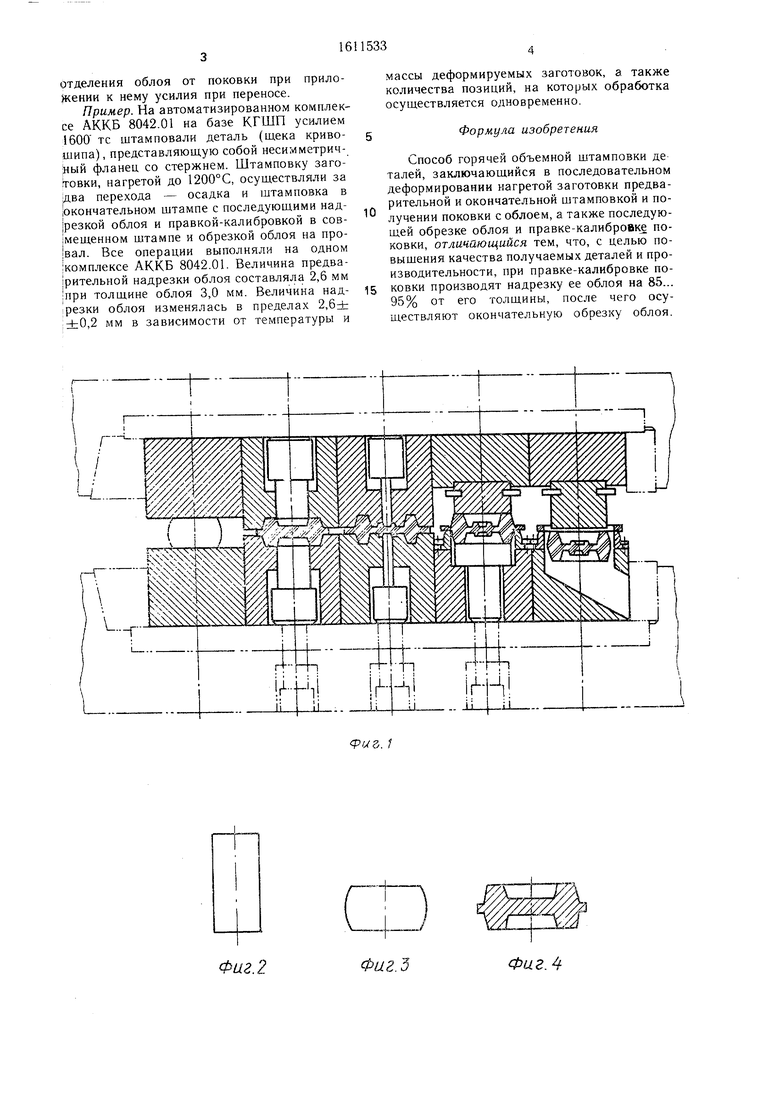

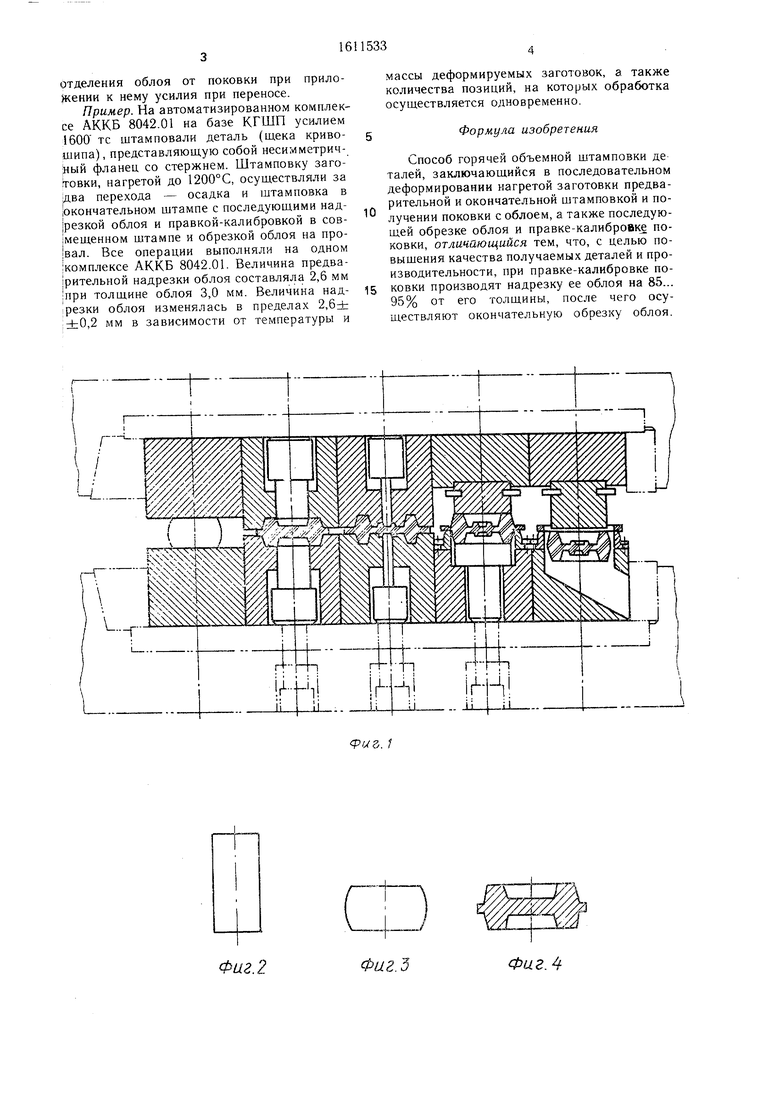

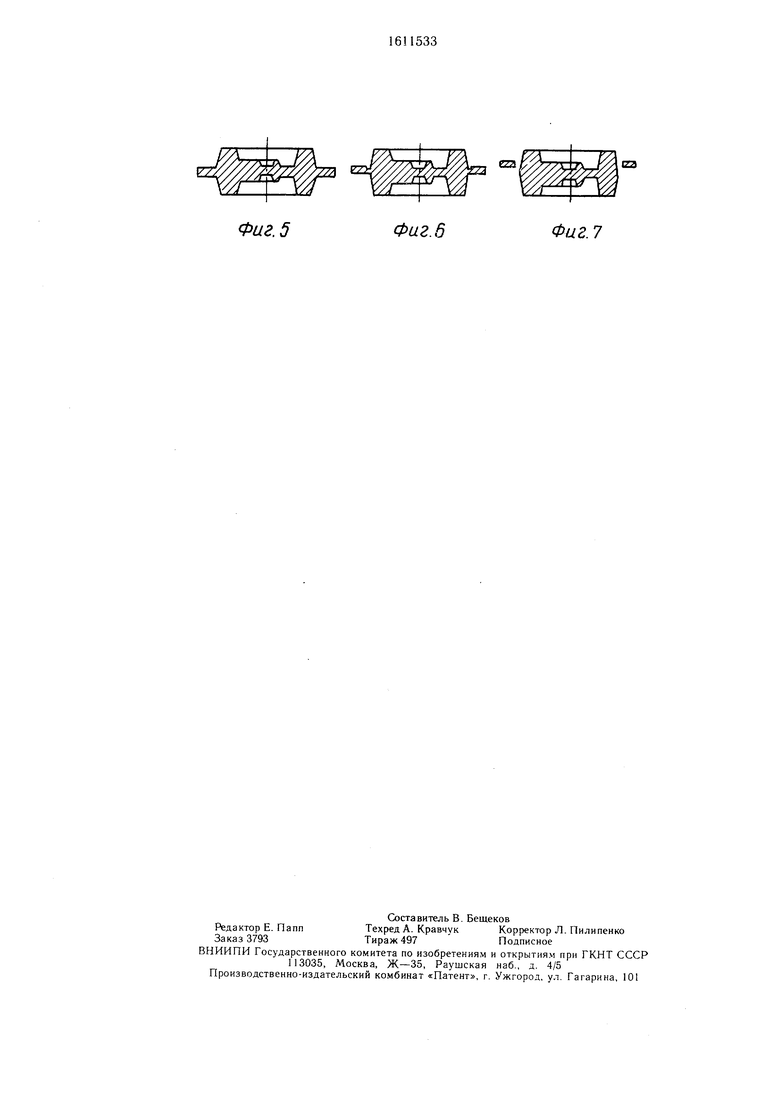

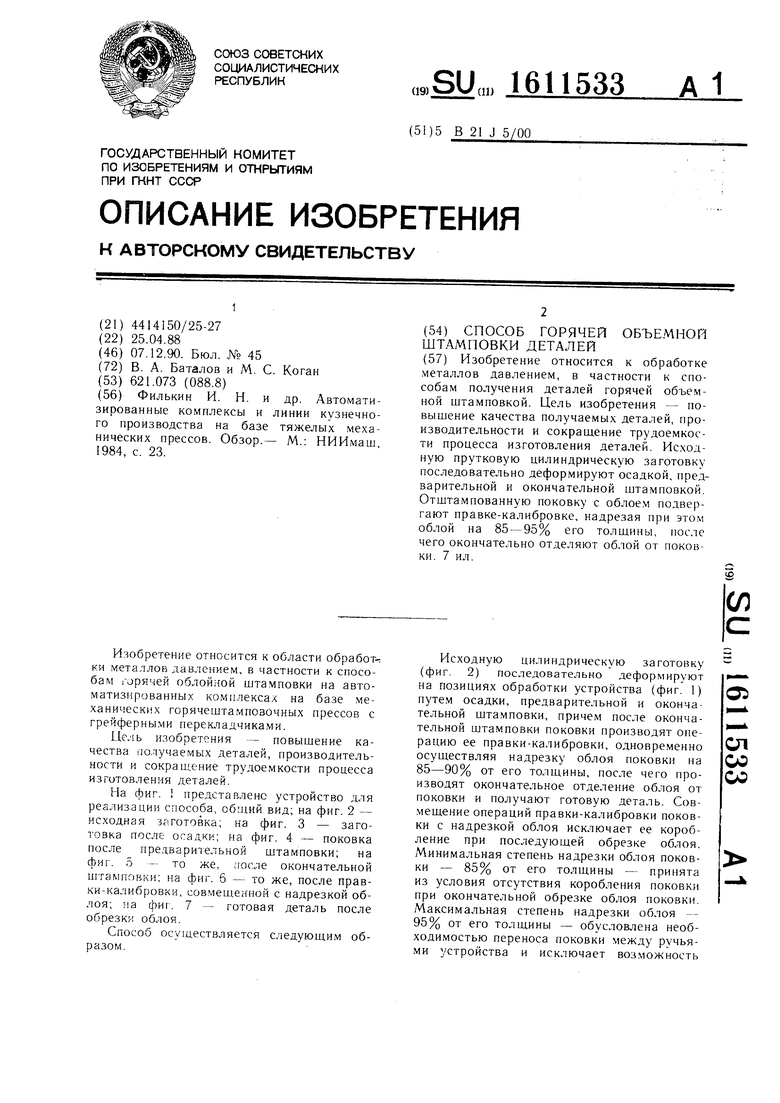

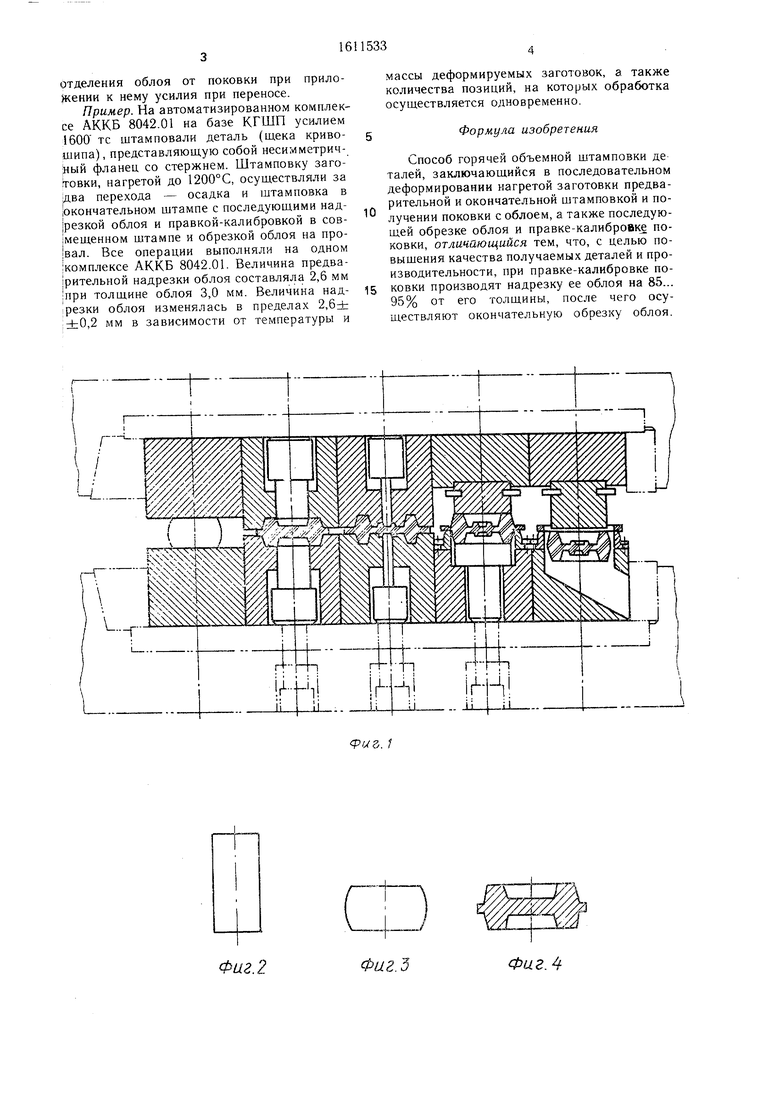

На фиг. 1 представлено устройство для реализации с.чособа., обишй вид; на фиг. 2 - исходная заготовка; на фиг. 3 - заготовка после осадки; на фиг. 4 - поковка после предварительной штамповки; на фиг. 5 то же, аосле окончательной штамповки; на фиг. б - то же, после правки-калибровки, совмещенной с надрезкой об- лоя; на фиг. 7 - готовая деталь после обрезки облоя.

Способ осуществляется следующим образом.

Исходную цилиндрическую заготовку (фиг. 2) последовательно деформируют на позициях обработки устройства (фиг. 1) путем осадки, предварительной и окончательной штамповки, причем после окончательной штамповки поковки производят операцию ее правки-калибровки, одновременно осуществляя надрезку облоя поковки на 85-90% от его толщины, после чего производят окончательное отделение облоя от поковки и получают готовую деталь. Совмещение операций правки-калибровки поковки с надрезкой облоя исключает ее коробление при последующей обрезке облоя. Минимальная степень надрезки облоя поковки - 85% от его толщины - принята из условия отсутствия коробления поковки при окончательной обрезке облоя поковки. Максимальная степень надрезки облоя - 95% от его толщины - обусловлена необходимостью переноса поковк и между ручьями устройства и исключает возможность

Gi

СП

оо со

отделения облоя от поковки при приложении к нему усилия при переносе.

Пример. На автоматизированном комплексе АККБ 8042.01 на базе КГШП усилием 1600 тс штамповали деталь (щека кривошипа), представляюшую собой несимметричный фланец со стержнем. Штамповку заго- k-овки, нагретой до 1200°С, осуществляли за два перехода - осадка и штамповка в Ькончательном штампе с последующими над- 1резкой облоя и правкой-калибровкой в сов- 1мещенном штампе и обрезкой облоя на про- вал Все операции выполняли на одном комплексе АККБ 8042.01. Величина предва- :рительной надрезки облоя составляла 2,6 мм при толщине облоя 3,0 мм. Величина над- |резки облоя изменялась в пределах 2,6±: ;±0,2 мм в зависимости от температуры и

массы деформируемых заготовок, а также количества позиций, на которых обработка осуществляется одновременно.

Формула изобретения

Способ горячей объемной штамповки де талей, заключающийся в последовательном дефор мировании нагретой заготовки предварительной и окончательной штамповкой и получении поковки с облоем, а также последующей обрезке облоя и правке-калибровке поковки, отличающийся тем, что, с повышения качества получаемых деталей и производительности, при правке-калибровке поковки производят надрезку ее облоя на 85... 95% от его толщины, после чего осуществляют окончательную обрезку облоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей,преимущественно вытянутой формы | 1983 |

|

SU1162541A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

Изобретение относится к обработке металлов давлением, в частности к способам получения деталей горячей объемной штамповкой. Цель изобретения - повышение качества получаемых деталей, производительности и сокращение трудоемкости процесса изготовления деталей. Исходную прутковую цилиндрическую заготовку последовательно деформируют осадкой, предварительной и окончательной штамповкой. Отштампованную поковку с облоем подвергают правке - калибровке, надрезая при этом облой на 85-95% его толщины, после чего окончательно отделяют облой от поковки. 7 ил.

Фб/З. /

Фаг. 2

Фиг. 5

Фиг.

Фиг. 5

eza

Фиг.6

Фиг. 7

| Филькин И | |||

| Н | |||

| и др | |||

| Авто.мати- зированные комплексы и линии кузнечного производства на базе тяжелых механических прессов | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-04-25—Подача