Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячей объемной штамповкой поковок с отростками.

Известен способ изготовления поковок с отростками, включающий осадку исходной заготовки, выдавливание в разъемных матрицах с горизонтальным разъемом, окончательную штамповку, обрезку облоя и компенсаторов (Соколов Н. Л. Горячая штамповка выдавливанием стальных деталей. - М.: Машиностроение, 1967, 192 с., стр.83 и 84, рис.28).

Недостатком указанного способа является необходимость применения штампов с разъемными матрицами. Способ не нашел широкого применения в производстве из-за сложности оснастки, высокой требовательности к культуре производства и низкой стойкости элементов штампа, особенно по линии разъема матриц, где происходит несанкционированное образование заусенца.

Известен способ изготовления поковок с отростками, включающий осадку исходной заготовки, формирование полуфабриката в открытом штампе, окончательную штамповку в открытом штампе, обрезку облоя. (Семендий В.И., Акаро И. Л. , Волосов Н. Н. Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, 304 с., c ил., стр.42-44, рис.25).

Недостатком указанного способа является большой расход металла.

Поставлена задача разработать экономичный способ изготовления поковок с отростками из заготовок обычной точности.

Технический результат в способе изготовления поковок с отростками, включающем осадку исходной заготовки, формирование полуфабриката, окончательную открытую штамповку, обрезку облоя, достигается тем, что формирование полуфабриката проводят последовательно, сначала в открытом штампе формируют часть отростков и дозируют объем, при этом избыток металла вытесняют в облой, затем обрезают облой и в закрытом штампе окончательно формируют полуфабрикат с отростками, окончательную штамповку проводят с вытеснением металла в облой под углом 5-85o к вертикальной оси поковки.

При формировании полуфабриката в открытом штампе получают отростки с размерами, равными размерам концевой части отростков полуфабриката закрытого ручья.

При формировании полуфабриката в открытом штампе получают полуфабрикат объемом, равным объему полуфабриката закрытого ручья.

При формировании полуфабриката в закрытом штампе получают отростки с окончательными размерами.

При окончательной штамповке проводят формирование головной части поковки.

При окончательной штамповке проводят формирование головной части поковки и калибровку отростков.

Формирование полуфабриката последовательно: сначала в открытом штампе с вытеснением избытка металла в облой, затем после обрезки облоя в закрытом штампе позволяет получить полуфабрикат с полностью оформленными отростками. Причем для окончательного оформления отростков используется закрытый штамп, а не открытый. Закрытый штамп дает возможность получать полуфабрикат без расхода металла в облой. Использование закрытого штампа без опасности заклинивания из-за образования большого торцевого заусенца стало возможным только после проведения дозирования объема полуфабриката, когда в открытом штампе получают полуфабрикат объемом, равным объему полуфабриката закрытого ручья.

Проведение окончательной штамповки в открытом штампе с вытеснением облоя под углом 5-85o к вертикальной оси поковки позволяет удалить в облой возможный торцевой заусенец после закрытой штамповки.

Вытеснение металла в облой под углом больше 85o приводит к заштамповке заусенца в тело поковки.

Вытеснение металла в облой под углом меньше 5o приводит к расклиниванию штампа и перегрузке оборудования. Кроме того, затруднена последующая обрезка облоя.

При реализации способа изготовления поковок с отростками на универсальных прессах при ограниченности штампового пространства целесообразно обрезку облоя и закрытую штамповку полуфабриката проводить в штампе совмещенного действия. В этом случае повышается производительность и экономится электроэнергия, затрачиваемая на привод пресса.

В способе поковка формируется последовательно. Вытесняемый в облой металл при дозировании объема одновременно используется и в качестве подпора для оформления части отростков. При этом отростки получают с размерами, равными размерам концевой части отростков полуфабриката закрытого ручья. Другими словами, часть отростков окончательно сформирована уже на втором переходе, и в дальнейшем на формирование этой части поковки энергия не затрачивается. Использование закрытого ручья позволяет получить качественно оформленные отростки с окончательными размерами.

При окончательной штамповке проводят формирование головной части поковки. В зависимости от требований чертежа поковки при окончательной штамповке одновременно с формированием головной части поковки проводят калибровку отростков.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления штампованных поковок отличается от прототипа.

В способе-прототипе порядок выполнения действий и используемые при этом устройства: осадка исходной заготовки, формирование полуфабриката в открытом штампе, окончательная штамповка в открытом штампе, обрезка облоя.

В предлагаемом способе порядок выполнения действий и используемые устройства: осадка исходной заготовки, последовательное формирование полуфабриката, сначала в открытом штампе формируют часть отростков и дозируют объем, при этом избыток металла вытесняют в облой, затем обрезают облой и в закрытом штампе окончательно формируют полуфабрикат с отростками, окончательную штамповку проводят с вытеснением металла в облой под углом 5-85o к вертикальной оси поковки, обрезают облой.

В способе-прототипе полуфабрикат с отростками формируют за один переход в открытом штампе. При этом заполнение отростков достигается за счет подпора металла, вытесняемого в облой. Расход металла значительный.

В предлагаемом способе полуфабрикат с отростками формируют последовательно в открытом и закрытом штампах.

В способе-прототипе дозирование объема полуфабриката не проводят.

В предлагаемом способе объем полуфабриката дозируют.

В способе-прототипе при окончательной штамповке металл в облой вытесняют в горизонтальном направлении.

В предлагаемом способе при окончательной штамповке вытесняют металл в облой под углом 5-85o к вертикальной оси поковки.

Эти отличительные признаки обеспечивают возможность стабильного получения высококачественных штампованных поковок с минимальными материальными затратами из заготовок обычной точности. Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

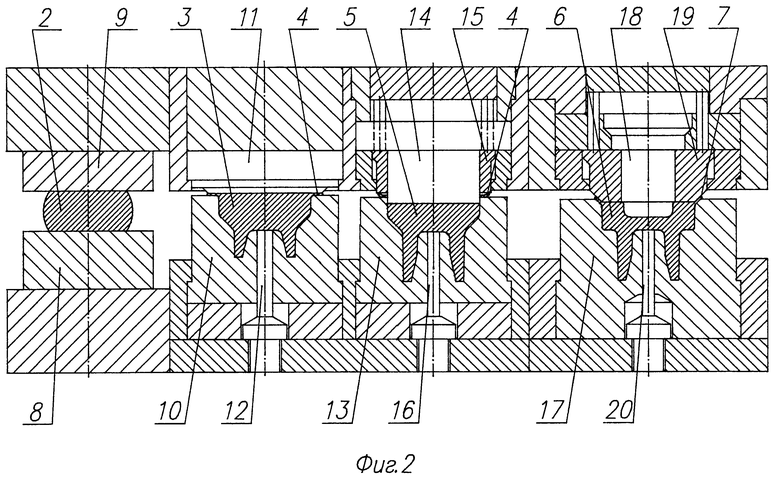

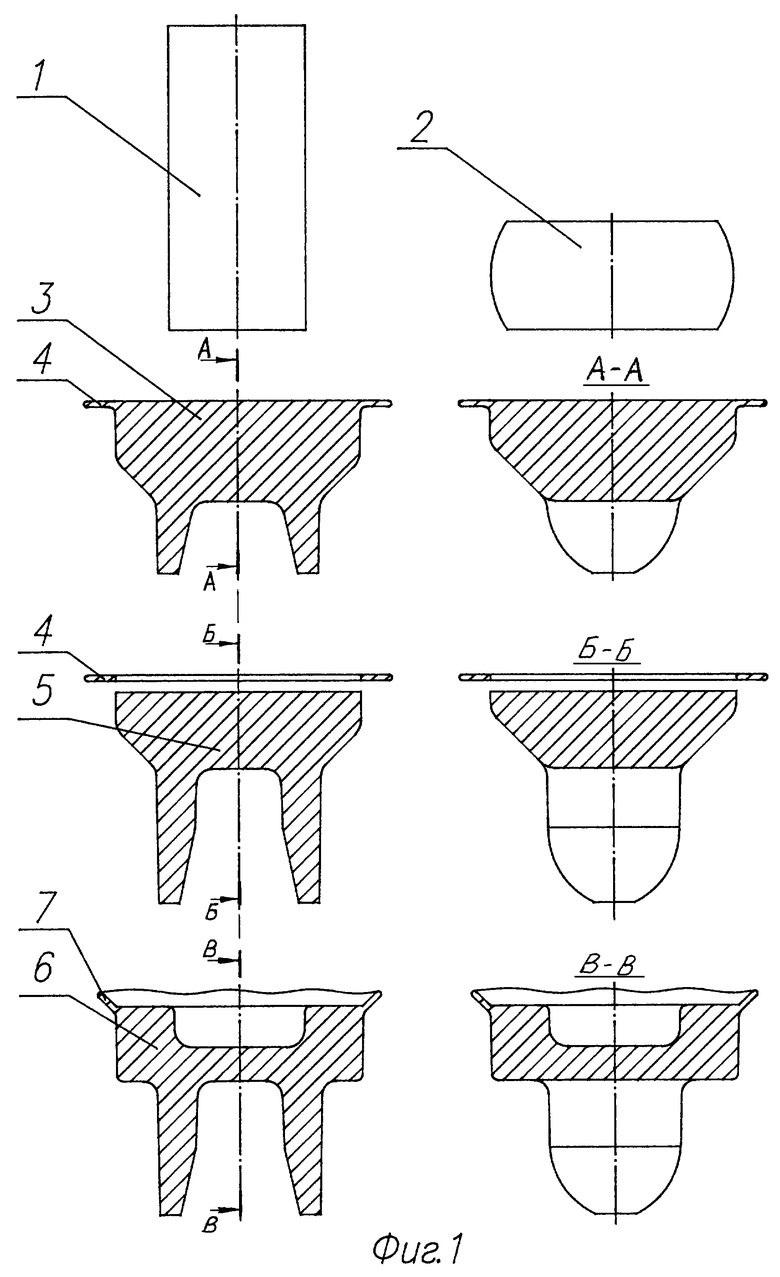

На фиг. 1 представлены технологические переходы штамповки; на фиг.2 - конец процессов деформирования осаженной заготовки, полуфабриката открытого ручья, полуфабриката закрытого ручья и окончательно отштампованной поковки.

Способ изготовления поковок с отростками реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например за четыре, в ходе которых исходную заготовку 1, полученную из прутка, осаживают, получая заготовку 2, далее формируют полуфабрикат открытого штампа 3 с облоем 4, затем обрезают облой 4 и формируют полуфабрикат закрытого штампа 5 и, деформируя полуфабрикат 5, получают окончательно отштампованную поковку 6 с облоем 7. Облой 7 обрезают одним из известных способов (Охрименко Я.М. Технология кузнечно-штамповочного производства. Учебник для вузов. Изд. 2-е, перераб. и доп. - М.: Машиностроение, 1976, 560 с., с ил., стр.442-457).

Исходную заготовку 1, полученную из прутка, осаживают между вставками 8 и 9. Вставки могут иметь плоские или фасонные контактные поверхности. В частном случае для получения строго определенной боковой поверхности после осадки осадку проводят в кольце.

Полученную в первом переходе заготовку 2 передают в штамп второго перехода, который состоит из матрицы 10, пуансона 11 и выталкивателя 12. Осаженную заготовку 2 устанавливают в полость матрицы 10. При движении ползуна пресса вниз пуансон 11 в матрице 10 деформирует осаженную заготовку 2, формируя полуфабрикат открытого штампа 3 с облоем 4. Полуфабрикат с облоем извлекают из матрицы 10 выталкивателем 12. Полученный полуфабрикат 3 с облоем 4 устанавливают в штамп третьего перехода, состоящий из матрицы 13, пуансона 14, съемника облоя 15 и выталкивателя 16. При этом облой 4 расположен за границей закрытого штампа. При движении ползуна пресса вниз пуансон 14 обрезает облой 4 и деформирует полуфабрикат открытого штампа 3 в матрице 13, в результате получается полуфабрикат закрытого штампа 5. После завершения процесса деформации ползун пресса поднимают вверх, облой 4 с пуансона 14 снимают съемником 15, а полуфабрикат 5 удаляют из матрицы 13 выталкивателем 16. Полученный полуфабрикат устанавливают в штамп четвертого перехода, состоящий из матрицы 17, пуансона 18, съемника 19 и выталкивателя 20. При движении ползуна пресса вниз пуансон 18 деформирует полуфабрикат 5 в матрице 17, в результате получается окончательно отштампованная поковка 6 с облоем 7. После завершения процесса деформации ползун пресса поднимают вверх, поковку 6 с пуансона 18 снимают съемником 19, а из матрицы 17 удаляют выталкивателем 20.

Пример конкретного выполнения штампованной поковки вилки из стали 40Х ГОСТ 4543-71.

Исходную заготовку диаметром 70 мм и высотой 155 мм нагревают в индукционном нагревателе до ковочной температуры, подают в штамп горячештамповочного пресса на первую позицию штамповки, осаживают до диаметра "бочки", равного 125 мм. Осаженную заготовку перекладывают в открытый штамп и формируют полуфабрикат с отростками длиной 36 мм и размерами отростков, равными размерам концевой части (труднозаполнимой) отростков закрытого штампа. Объем полуфабриката открытого ручья делают равным объему полуфабриката закрытого ручья, при этом избыток металла вытесняют в облой. Полученный полуфабрикат с облоем перекладывают в следующий штамп и за один ход ползуна пресса обрезают облой и штампуют в закрытом штампе полуфабрикат с отросками окончательных размеров длиной 68 мм. Затем в окончательном штампе проводят формирование головной части поковки диаметром 126 мм и калибровку отростков, при этом с целью исключения заштамповки торцевого заусенца производят вытеснение металла в облой под углом 45o к вертикальной оси поковки.

По сравнению с прототипом предлагаемый способ изготовления поковок с отростками более экономичен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячей объемной штамповкой поковок с отростками. Исходную заготовку осаживают, после чего производят формирование полуфабриката. При этом сначала в открытом штампе формируют часть отростков и дозируют объем полуфабриката, вытесняя избыток металла в облой. Затем облой обрезают и в закрытом штампе окончательно формируют полуфабрикат с отростками. Далее производят окончательную открытую штамповку с вытеснением металла в облой под углом 5-85o к вертикальной оси поковки. При окончательной штамповке может быть проведено формирование головной части поковки и в случае необходимости калибровка отростков. В результате обеспечивается снижение расхода металла при изготовлении поковок с отростками из заготовок обычной точности. 5 з.п. ф-лы, 2 ил.

| СЕМЕНДИЙ В.И., АКАРО И.Л., ВОЛОСОВ Н.Н | |||

| Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа | |||

| - М.: Машиностроение, 1989, с.42-44, рис.25 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВИЛОК КАРДАНА | 0 |

|

SU244852A1 |

| Устройство для получения изделий вильчатой формы | 1982 |

|

SU1183275A1 |

| US 3889512, 17.06.1975 | |||

| Устройство для нагнетания скрепляющего состава через шпур в трещиноватые породы | 1988 |

|

SU1559186A1 |

Авторы

Даты

2003-09-27—Публикация

2001-10-25—Подача