Изобретение относится к оборудованию для формования волокнистых плит и может найти применение в целлюлозно-бумажной промышленности.

Целью изобретения является увеличение производительности установки и повышение : качества плит.

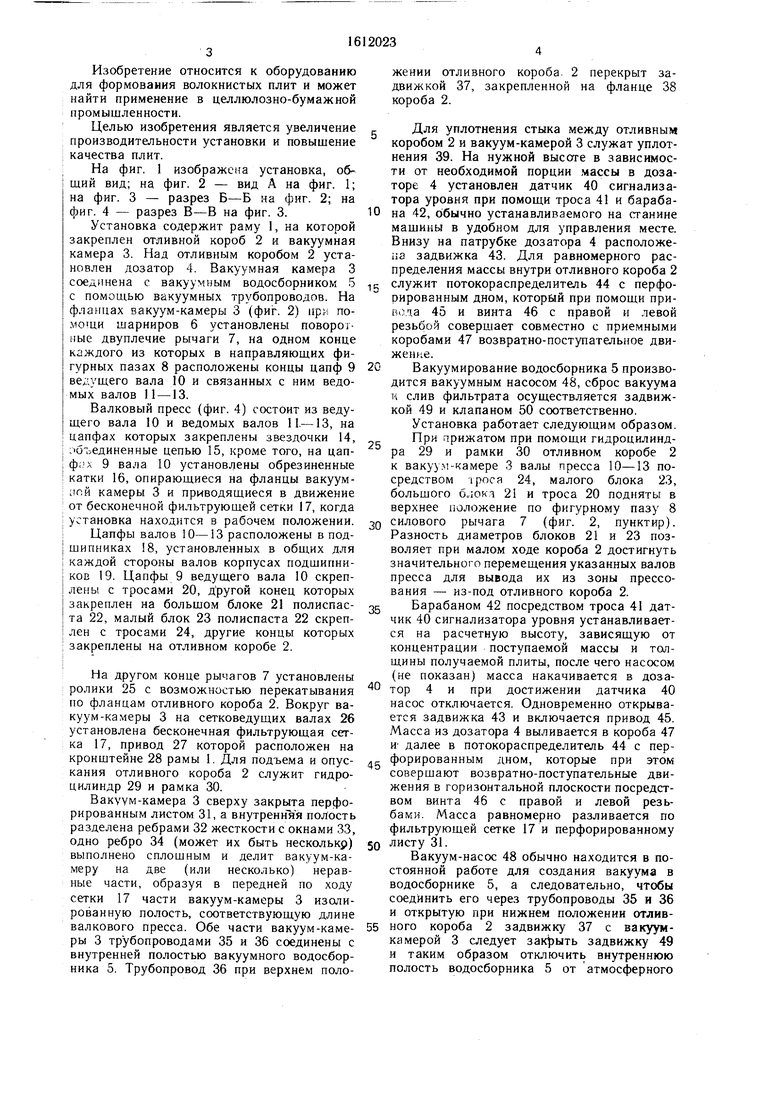

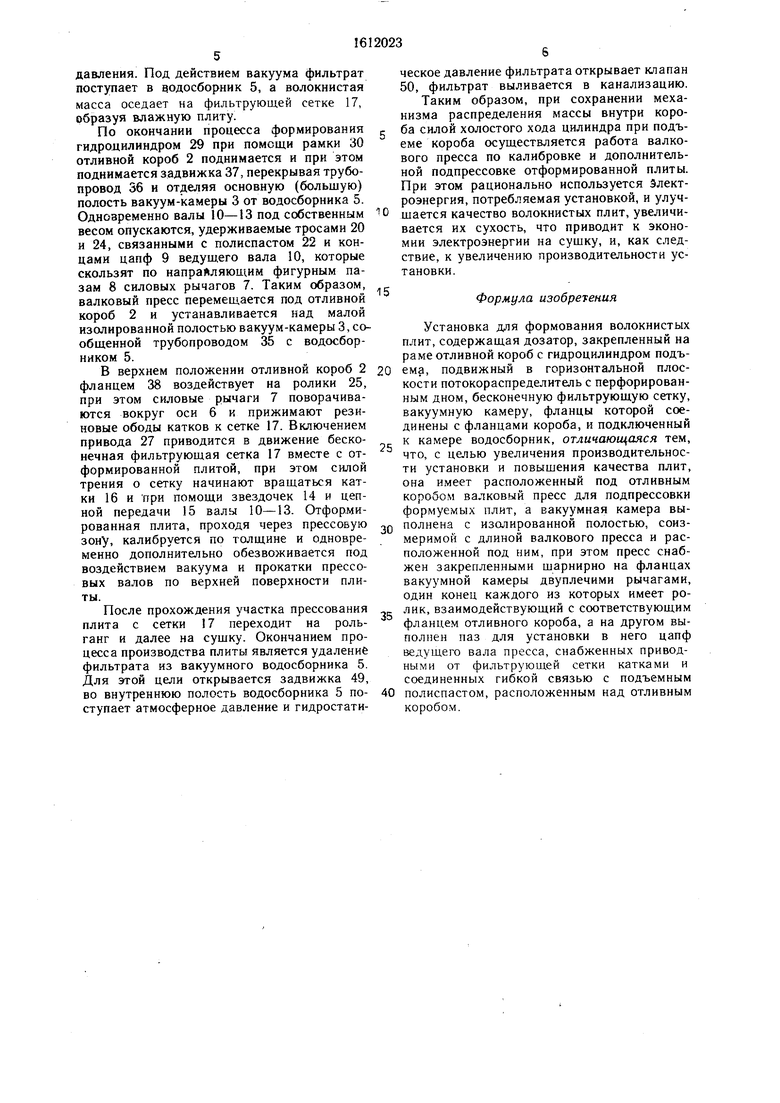

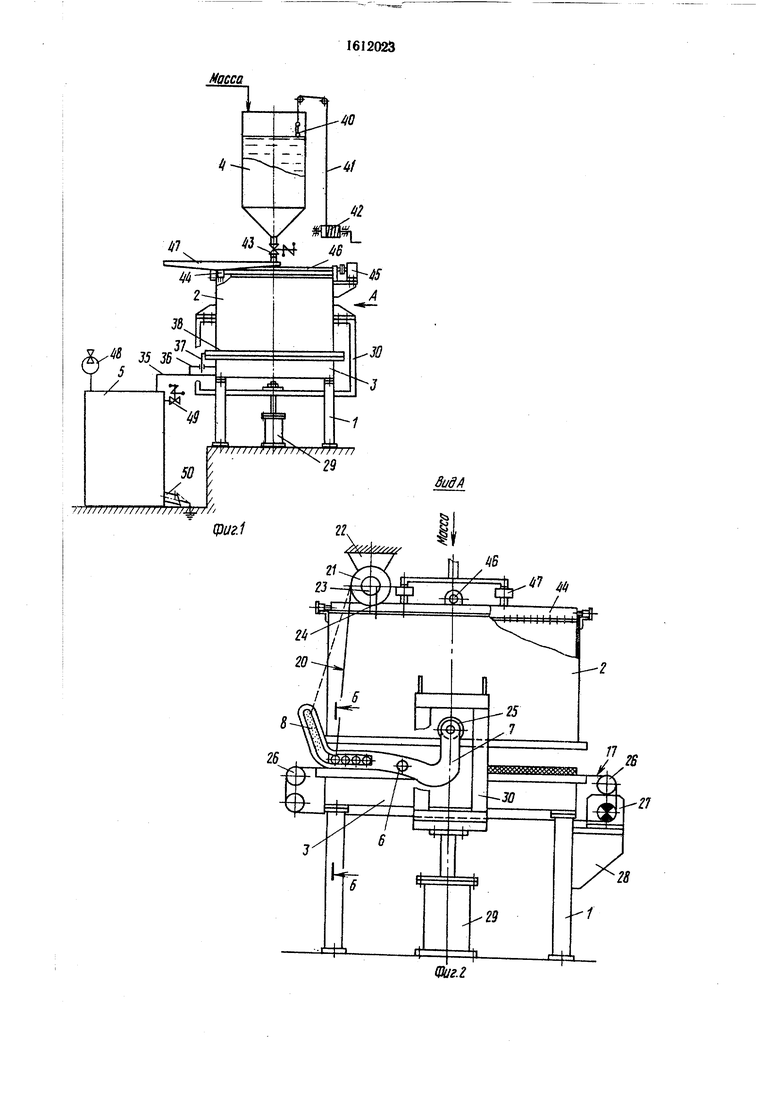

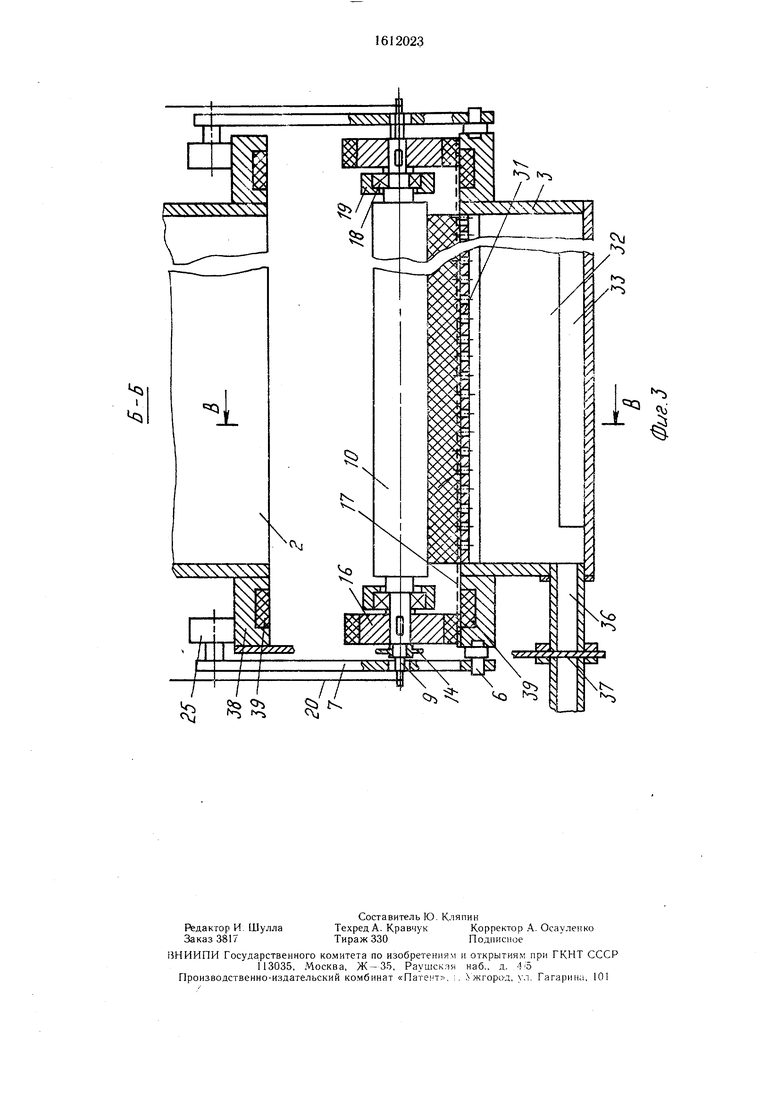

; На фиг. 1 изображена установка, об- j щий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3.

Установка содержит раму 1, на которой закреплен отливной короб 2 и вакуумная камера 3. Над отливным коробом 2 установлен дозатор 4. Вакуумная камера 3 соединена с вакуумным водосборником 5 с помощью вакуумных трубопроводов. На I фланцах вакуум-камеры 3 (фиг. 2) прк по- I мощи шарниров б установлены поворотные двуплечие рычаги 7, на одном конце каждого из которых в направляющих фигурных пазах 8 расположены концы цапф 9 ведущего вала 10 и связанных с ним ведо- I мых валов 11 -13.

Валковый пресс (фиг. 4) состоит из веду- I щего вала 10 и ведомых валов 11-13, на I цапфах которых закреплены звездочки 14, I : бъединенные цепью 15, кроме того, на цап- I ф; х 9 вала 10 установлены обрезиненные : катки 16, опирающиеся на фланцы вакуум- ; апй камеры 3 и приводящиеся в движение ; от бесконечной фильтрующей сетки 17, когда I установка находится в рабочем положении. Цапфы валов 10-13 расположены в под- щи пниках 8, установленных в общих для каждой стороны валов корпусах подщипни- ков 19. Цапфы 9 ведущего вала 10 скреплены с тросами 20, д ругой конец которых закреплен на большом блоке 21 полиспаста 22, малый блок 23 полиспаста 22 скреплен с тросами 24, другие концы которых ; закреплены на отливном коробе 2.

На другом конце рычагов 7 установлены ролики 25 с возможностью перекатывания по фланцам отливного короба 2. Вокруг вакуум-камеры 3 на сетковедущих валах 26 установлена бесконечная фильтрующая сетка 17, привод 27 которой расположен на кронщтейне 28 рамы 1. Для подъема и опускания отливного короба 2 служит гидроцилиндр 29 и рамка 30.

Вакуум-камера 3 сверху закрыта перфорированным листом 31, а внутренн11я полость разделена ребрами 32 жесткости с окнами 33, одно ребро 34 (может их быть несколькр) выполнено сплошным и делит вакуум-камеру на две (или несколько) неравные части, образуя в передней по ходу сетки 17 части вакуум-камеры 3 изолированную полость, соответствующую длине валкового пресса. Обе части вакуум-камеры 3 трубопроводами 35 и 36 соединены с внутренней полостью вакуумного водосборника 5. Трубопровод 36 при верхнем поло5

жении отливного короба. 2 перекрыт задвижкой 37, закрепленной на фланце 38 короба 2.

Для уплотнения стыка между отливным коробом 2 и вакуум-камерой 3 служат уплотнения 39. На нужной высоте в зависимости от необходимой порции массы в дозаторе 4 установлен датчик 40 сигнализатора уровня при помощи троса 41 и бараба0 на 42, обычно устанавливаемого на станине машины в удобном для управления месте. Внизу на патрубке дозатора 4 расположена задвижка 43. Для равномерного распределения массы внутри отливного короба 2

g служит потокора СП редел итель 44 с перфорированным дном, который при помощи привода 45 и винта 46 с правой и левой резьбой совершает совместно с приемными коробами 47 возвратно-поступательное движение.

0 Вакуумирование водосборника 5 производится вакуумным насосом 48, сброс вакуума к слив фильтрата осуществляется задвижкой 49 и клапаном 50 соответственно.

Установка работает следующим образом. При прижатом при помощи гидроцилиндра 29 и рамки 30 отливном коробе 2 к вакуум-камере 3 валы пресса 10-13 посредством троса 24, малого блока 23, большого блока 21 и троса 20 подняты в верхнее положение по фигурному пазу 8

0 силового рычага 7 (фиг. 2, пунктир). Разность диаметров блоков 21 и 23 позволяет при малом ходе короба 2 достигнуть значительного перемещения указанных валов пресса для вывода их из зоны прессования - из-под отливного короба 2.

5 Барабаном 42 посредством троса 41 датчик 40 сигнализатора уровня устанавливается на расчетную высоту, зависящую от концентрации поступаемой массы и толщины получаемой плиты, после чего насосом (не показан) масса накачивается в доза0 тор 4 и при достижении датчика 40 насос отключается. Одновременно открывается задвижка 43 и включается привод 45. Масса из дозатора 4 выливается в короба 47 И далее в потокораспределитель 44 с перg форированным дном, которые при этом соверщают возвратно-поступательные движения в горизонтальной плоскости посредством винта 46 с правой и левой резьбами. Масса равномерно разливается по фильтрующей сетке 17 и перфорированному

0 листу 31.

Вакуум-насос 48 обычно находится в постоянной работе для создания вакуума в водосборнике 5, а следовательно, чтобы соединить его через трубопроводы 35 и 36 и открытую при нижнем положении отливного короба 2 задвижку 37 с вакуум- камерой 3 следует закрыть задвижку 49 и таким образом отключить внутреннюю полость водосборника 5 от атмосферного

давления. Под действием вакуума фильтрат поступает в водосборник 5, а волокнистая масса оседает на фильтруюи1.ей сетке 17, образуя влажную плиту.

По окончании процесса формирования гидродилиндром 29 при помощи рамки 30 отливной короб 2 поднимается и при этом поднимается задвижка 37, перекрывая трубопровод 36 и отделяя основную (большую) полость вакуум-камеры 3 от водосборника 5. Одновременно валы 10-13 под собственным весом опускаются, удерживаемые тросамн 20 и 24, связанными с полиспастом 22 и концами цапф 9 ведущего вала 10, которые скользят по напралляющим фигурным пазам 8 силовых рычагов 7. Таким образом, валковый пресс перемещается под отливной короб 2 и устанавливается над малой изолированиой полостью вакуум-камеры 3, сообщенной трубопроводом 35 с водосборником 5.

В верхнем положении отливной короб 2 фланцем 38 воздействует на ролики 25, при этом силовые рычаги 7 поворачиваются вокруг оси 6 и прижимают резиновые ободы катков к сетке 17. Включением привода 27 приводится в движение бесконечная фильтрующая сетка 17 вместе с от- формированной плитой, при этом силой трения о сетку начинают вращаться катки 16 и при помощи звездочек 14 и цепной передачи 15 валы 10-13. Отформи- рованная плита, проходя через прессовую зону, калибруется по толщине и одновременно дополнительно обезвоживается под воздействием вакуума и прокатки прессовых валов по верхней поверхности плиты.

После прохождения участка прессования плита с сетки 17 переходит на рольганг и далее на сушку. Окончанием процесса производства плиты является удаление фильтрата из вакуумного водосборника 5. Для этой цели открывается задвижка 49, во внутреннюю полость водосборника 5 поступает атмосферное давление и гидростати

ческое давление фильтрата открывает клапан 50, фильтрат выливается в канализацию. Таким образом, при сохранении механизма распределения массы внутри короба силой холостого хода цилиндра при подъеме короба осуществляется работа валкового пресса по калибровке и дополнительной подпрессовке отформированной плиты. При этом рационально используется Электроэнергия, потребляемая установкой, и улучшается качество волокнистых плит, увеличивается их сухость, что приводит к экономии электроэнергии на сушку, и, как следствие, к увеличению производительности установки.

Формула изобретения

Установка для формования волокнистых плит, содержащая дозатор, закрепленный на раме отливной короб с гидроцилиндром подъема, подвижный в горизонтальной плоскости потокораспределитель с перфорированным дном, бесконечную фильтрующую сетку, вакуумную камеру, фланцы которой соединены с фланцами короба, и подключенный к камере водосборник, отличающаяся тем, что, с целью увеличения производительности установки и повышения качества плит, она имеет расположенный под отливным коробом валковый пресс для подпрессовки формуемых плит, а вакуумная камера выполнена с изатированной полостью, соизмеримой с длиной валкового пресса и расположенной под ним, при этом пресс снабжен закрепленными шарнирно на фланцах вакуумной камеры двуплечими рычагами, один конец каждого нз которых имеет ролик, взаимодействующий с соответствующим фланцем отливного короба, а на другом выполнен паз для установки в него цапф ведущего вала пресса, снабженных приводными от фильтрующей сетки катками и соединенных гибкой связью с подъемным 0 полиспастом, расположенным над отливным коробом.

0

4S А

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования волокнистых плит | 1986 |

|

SU1357246A1 |

| Устройство для формирования волокнистых плит | 1983 |

|

SU1114565A1 |

| Установка для формирования волокнистых плит | 1974 |

|

SU501894A1 |

| Установка для формования волокнистых плит | 1986 |

|

SU1357245A1 |

| Листоотливной аппарат | 1979 |

|

SU861457A1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1984 |

|

SU1333581A2 |

| Установка для формования волокнистых плит | 1981 |

|

SU1002170A1 |

| Устройство для обезвоживания волокнистого материала | 1982 |

|

SU1138324A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU431028A1 |

| Машина для отлива плоских волокнистых плит | 1972 |

|

SU445587A1 |

Изобретение относится к оборудованию для формования волокнистых плит и может найти применение в целлюлозно-бумажной промышленности. Цель изобретения - увеличение производительности установки и повышение качества плит. Установка содержит раму 1, на которой закреплены отливной короб 2 и вакуумная камера 3. Над коробом 2 установлен дозатор, а вакуумная камера соединена с водосборником. На фланцах камеры 3 установлены двуплечие поворотные рычаги, один конец каждого из которых имеет паз для цапф ведущего вала 10 и валов 11, 12, 13, образующих валковый пресс. На цапфах валов установлены звездочки, объединенные цепью 15, а также обрезиненные катки 16, опирающиеся на фланцы камеры 3 и приводящиеся в движение от бесконечной сетки 17. Цапфы ведущего вала 10 скреплены с тросами подъемного полиспаста. Другой конец двуплечих рычагов имеет ролики, взаимодействующие с фланцами отливного короба 2. Сетка 17 установлена на сетковедущих валах 26. Камера 3 сверху закрыта перфорированным листом 31, а ее полость разделена ребрами 32 жесткости с окнами 33. Одно или несколько ребер 34 выполнено сплошными и делит камеру 3 на две неравные части, соединенные трубопроводами 35 и 36 с водосборником. Сформованная волокнистая плита подается с сетки 17 на рольганг. После образования на перфорированном листе 31 плиты короб 2 поджимается, при этом за счет работы валкового пресса осуществляются калибровка и дополнительная подпрессовка сформованной плиты. Это позволяет повысить сухость конечной продукции, т.е. увеличить производительность установки, а также улучшить качество формуемых плит. 4 ил.

/////// //ML/ ///

Фиг.1

30 -3

Щиг.г

| Установка для формования волокнистых плит | 1986 |

|

SU1357246A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-12-07—Публикация

1988-09-21—Подача