Изобретение относится к вулканизации стыков непосредственно на конвейере.

Цель изобретения - уменьшение вре- лени простоя конвейера после вулканиза- лии путем сокращения времени охлаждения |;тыка, оптимизации процесса охлаждения утем точной регулировки количества пода- Баемой жидкости в зависимости от температурного режима охлаждения и улуч- иения условий эксплуатации.

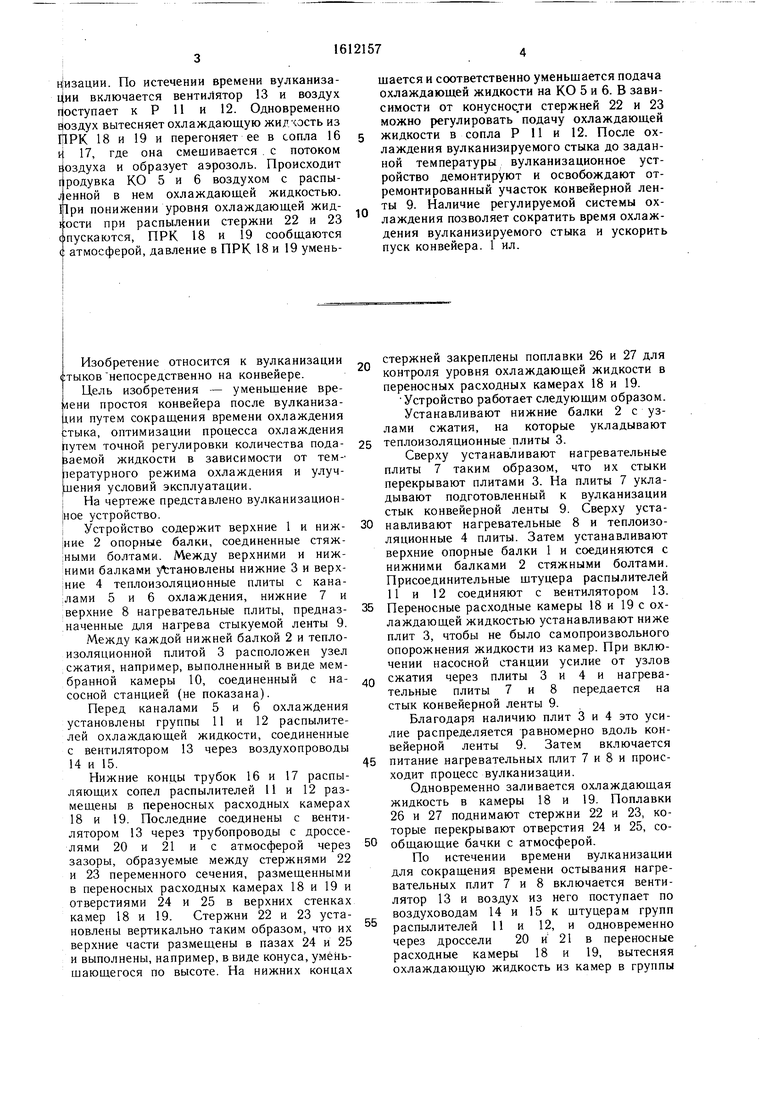

На чертеже представлено вулканизационное устройство.

Устройство содержит верхние 1 и ниж- ние 2 опорные балки, соединенные стяж- |ными болтами. Между верхними и нижними балками установлены нижние 3 и верх- |ние 4 теплоизоляционные плиты с кана- ;лами 5 и 6 охлаждения, нижние 7 и верхние 8 нагревательные плиты, предназ- наченные для нагрева стыкуемой ленты 9. Между каждой нижней балкой 2 и теплоизоляционной плитой 3 расположен узел сжатия, например, выполненный в виде мембранной камеры 10, соединенный с на- сосной станцией (не показана).

Перед каналами 5 и 6 охлаждения установлены группы 11 и 12 распылителей охлаждающей жидкости, соединенные с вентилятором 13 через воздухопроводы 14 и 15.

Нижние концы трубок 16 и 17 распыляющих сопел распылителей 11 и 12 размещены в переносных расходных камерах 18 и 19. Последние соединены с вентилятором 13 через трубопроводы с дросселями 20 и 21 и с атмосферой через зазоры, образуемые между стержнями 22 и 23 переменного сечения, размещенными в переносных расходных камерах 18 и 19 и отверстиями 24 и 25 в верхних стенках камер 18 и 19. Стержни 22 и 23 уста- новлены вертикально таким образом, что их верхние части размещены в пазах 24 и 25 и выполнены, например, в виде конуса, уменьшающегося по высоте. На нижних концах

стержней закреплены поплавки 26 и 27 для контроля уровня охлаждающей жидкости в переносных расходных камерах 18 и 19. Устройство работает следующим образом. Устанавливают нижние балки 2 с узлами сжатия, на которые укладывают теплоизоляционные плиты 3.

Сверху устанавливают нагревательные плиты 7 таким образом, что их стыки перекрывают плитами 3. На плиты 7 укладывают подготовленный к вулканизации стык конвейерной ленты 9. Сверху устанавливают нагревательные 8 и теплоизоляционные 4 плиты. Затем устанавливают верхние опорные балки 1 и соединяются с нижними балками 2 стяжными болтами. Присоединительные щтуцера распылителей 11 и 12 соединяют с вентилятором 13. Переносные расходные камеры 18 и 19с охлаждающей жидкостью устанавливают ниже плит 3, чтобы не было самопроизвольного опорожнения жидкости из камер. При включении насосной станции усилие от узлов сжатия через плиты 3 и 4 и нагревательные плиты 7 и 8 передается на стык конвейерной ленты 9.

Благодаря наличию плит 3 и 4 это усилие распределяется равномерно вдоль конвейерной ленты 9. Затем включается питание нагревательных плит 7 и 8 и происходит процесс вулканизации.

Одновременно заливается охлаждающая жидкость в камеры 18 и 19. Поплавки 26 и 27 поднимают стержни 22 и 23, которые перекрывают отверстия 24 и 25, сообщающие бачки с атмосферой.

По истечении времени вулканизации для сокращения времени остывания нагревательных плит 7 и 8 включается вентилятор 13 и воздух из него поступает по воздуховодам 14 и 15 к штуцерам групп распылителей 11 и 12, и одновременно через дроссели 20 и 21 в переносные расходные камеры 18 и 19, вытесняя охлаждающую жидкость из камер в группы

трубок 16 и 17, где она, смешиваясь с потоком воздуха, образует аэрозоль. Происходит продувка каналов 5 и 6 охлаждения воздухом с распыленной в нем охлаждающей жидкостью.

В начальный период охлаждения нагревательных плит их температура 140°С и для быстрого снижения температуры необходим процесс активного преобразования, что достигается путем интенсивного распыления охлаждающей жидкости. Это обеспечивается при условии полного перекрытия отверстий 24 и 25 стержнями 22 и 23.

По мере снижения температуры в зоне нагревательных плит ниже 100°С процесс парообразования прекращается и содержание охлаждающей жидкости в воздушном потоке необходимо пропорционально уменьшать по мере приближения к заданной конечной температуре 70°С, при которой мож- .но начинать разборку устройства.

Так как потребление охлаждающей жидкости при распылении приводит к понижению ее уровня в камерах 18 и 19, то опускаются и поплавки 26 и 27 со стержнями 22 и 23. При этом зазор между отверстиями 24 и 25 и стержнями 22 и 23 по мере понижения уровня жидкости увеличивается и соответственно уменьшается давление в камерах 18 и 19 (так как через дроссели 20 и 21 поступает ограниченный расход воздуха) и подача жидкости в трубки 16 и 17 сопел распылителей 11 и 12.

В зависимости от конусности стержней 22 и 23 можно изменять величину подачи воды в сопла распылителей 11 и 12.

После охлаждения вулканизируемого стыка до заданной температуры устройство демонтируют и освобождают отремонтированный участок конвейерной ленты 9.

Наличие системы охлаждения, состоящей из вентилятора и камер с охлаждающей жидкостью, соединенных с каналами охлаждения вулканизационного устройства, позволяет сократить время охлаждения вулканизируемого стыка и ускорить пуск конвейера.

Формула изобретения

0

Вулканизационное устройство для стыковки конвейерных лент, содержащее верхние и нижние опорные балки, на которых установлены верхние и нижние нагревательные плиты с примыкающей к каждой

5 из них теплоизоляционной плитой, в которой выполнен канал охлаждения, отличающееся тем, что, с целью уменьшения времени простоя конвейера после вулканизации путем сокращения времени охлаждения стыQ ка, оптимизации процесса охлаждения путем точной регулировки количества подаваемой жидкости в зависимости от температурного режима охлаждения и улучшения условий эксплуатации, оно снабжено источником сжатого воздуха в виде венти5 лятора, распылителями, установленными перед каналами охлаждения и соединенными одним концом с вентилятором, двумя переносными расходными камерами с ох- лаждаюшей жидкостью, в каждой из которых размещен другой конец соответствующего распылителя, каждая расходная камера соединена с вентилятором через выполненный в ней дроссель и установлена ниже соответствующего канала охлаждения, при этом в каждой переносной расходной камере выполнен паз для сообщения с атмосферой, в котором размещен стержень переменного сечения с закрепленным на его нижнем конце поплавком, установленный с возможностью вертикального перемещения вдоль паза.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Обогреваемый пресс | 1987 |

|

SU1479292A1 |

| Устройство для местной вулканизации конвейерных лент | 1982 |

|

SU1052415A1 |

| Устройство для местной вулканизации конвейерных лент | 1983 |

|

SU1140984A1 |

| Вулканизационный пресс | 1983 |

|

SU1100124A1 |

| Устройство для местной вулканизацииКОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821191A1 |

| Устройство для местной вулканизации конвейерных лент | 1980 |

|

SU882771A1 |

| ПЕРЕНОСНОЙ ЭЛЕКТРИЧЕСКИЙ ВУЛКАНИЗАТОР | 1992 |

|

RU2071421C1 |

| Устройство для местной вулканизации | 1984 |

|

SU1212819A1 |

| Устройство для местной вулканизацииКОНВЕйЕРНыХ лЕНТ | 1978 |

|

SU802074A2 |

| Устройство для местной вулканизации | 1980 |

|

SU1033360A1 |

Изобретение относится к вулканизации стыков непосредственно на конвейере. Цель изобретения - уменьшение времени простоя конвейера после вулканизации путем сокращения времени охлаждения стыка, оптимизации процесса охлаждения путем точной регулировки количества подаваемой жидкости в зависимости от температурного режима охлаждения и улучшение условий эксплуатации. Устройство содержит соединенные верхние 1 и нижние 2 опорные балки. Между балками 1 и 2 установлены нижние 3 и верхние 4 теплоизоляционные плиты с каналами охлаждения (КО) 5 и 6, нижние 7 и верхние 8 нагревательные плиты. Перед КО 5 и 6 установлены распылители (Р) 11 и 12, соединенные с вентилятором 13. Нижние распыляющие сопла 16 и 17 Р 11, 12 размещены в переносных расходных камерах (ПРК) 18 и 19. В каждой ПРК 18 и 19 выполнены пазы 24 и 25, в которых размещены стержни 22 и 23 переменного сечения с поплавками 26 и 27. На плиты 7 укладывают стык конвейерной ленты 9. Включается питание нагревательных плит 7 и 8. Происходит процесс вулканизации. По истечении времени вулканизации включается вентилятор 13 и воздух поступает к Р 11 и 12. Одновременно воздух вытесняет охлаждающую жидкость из ПРК 18 и 19 и перегоняет ее в сопла 16 и 17, где она смешивается с потоком воздуха и образует аэрозоль. Происходит продувка КО 5 и 6 воздухом с распыленной в нем охлаждающей жидкостью. При понижении уровня охлаждающей жидкости при распылении стержни 22 и 23 опускаются, ПРК 18 и 19 сообщаются с атмосферой, давление в ПРК 18 и 19 уменьшается и соответственно уменьшается подача охлаждающей жидкости на КО 5 и 6. В зависимости от конусности стержней 22 и 23 можно регулировать подачу охлаждающей жидкости в сопла Р 11 и 12. После охлаждения вулканизируемого стыка до заданной температуры вулканизационное устройство демонтируют и освобождают отремонтированный участок конвейерной ленты 9. Наличие регулируемой системы охлаждения позволяет сократить время охлаждения вулканизуемого стыка и ускорить пуск конвейера. 1 ил.

| Патент ФРГ № 3146220, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-12-07—Публикация

1987-11-12—Подача