м

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизационное устройство для стыковки конвейерных лент | 1987 |

|

SU1612157A1 |

| Устройство для местной вулканизации конвейерных лент | 1980 |

|

SU882771A1 |

| Устройство для вулканизации стыков конвейерных лент | 1985 |

|

SU1351813A1 |

| Вулканизационный пресс | 1983 |

|

SU1100124A1 |

| Пресс для вулканизации ленточных изделий | 1982 |

|

SU1118541A1 |

| Устройство для местной вулканизации конвейерных лент | 1987 |

|

SU1502401A2 |

| Передвижное устройство для местнойВулКАНизАции КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821190A1 |

| Устройство для местной вулканизации конвейерных лент | 1982 |

|

SU1052415A1 |

| Пресс для местной вулканизации конвейерных лент | 1979 |

|

SU870177A1 |

| Устройство для местной вулканизации конвейерных лент | 1987 |

|

SU1509279A2 |

Изобретение относится к устройствам для местной вулканизации резиновых технических изделий и может быть использовано для вулканизации стыков и ремонта конвейерных лент по месту их эксплуатации. Цель изобретения - повышение производительности пресса за счет сокращения периода охлаждения. Для этого на входных участках каналов 12 для охлаждения установлены конфузоры 16. За конфузорами поперек каналов 12 расположены вертикальные свободно вращающиеся полые валы 17 с турбинками 18. С полостями валов 17 через промежуточные камеры 21 и трубопроводы 24 связан бачок 22 с охлаждающей жидкостью. В валах 17 выполнены сквозные радиальные каналы 19 для соединения полостей валов 17 с каналами 12, выходные отверстия которых расположены выше турбинок 18 на образующих, проходящих между лопатками последних. Во время охлаждения воздух вентилятором нагнетается через раструбы 13 в каналы 12 для охлаждения. При этом статическое давление воздуха уменьшается, а динамическое давление возрастает. Турбинки 18 начинают вращаться и размельчать струи охлаждающей жидкости, вытекающей из бачка 22 через трубопроводы 24, камеры 21, полости валов 17 и каналы 19 в каналы 12. 1 з.п. ф-лы, 3 ил.

23

-г.

J

СО

ю

со к

Изобретение относится к устройствам для местной вулканизации резиновых технических изделий и может быть использовано для вулканизации стыков и ремонта конвейерных лент по месту их эксплуатации.

Цель изобретения - повышение производительности пресса за счет сокращения периода охлаждения.

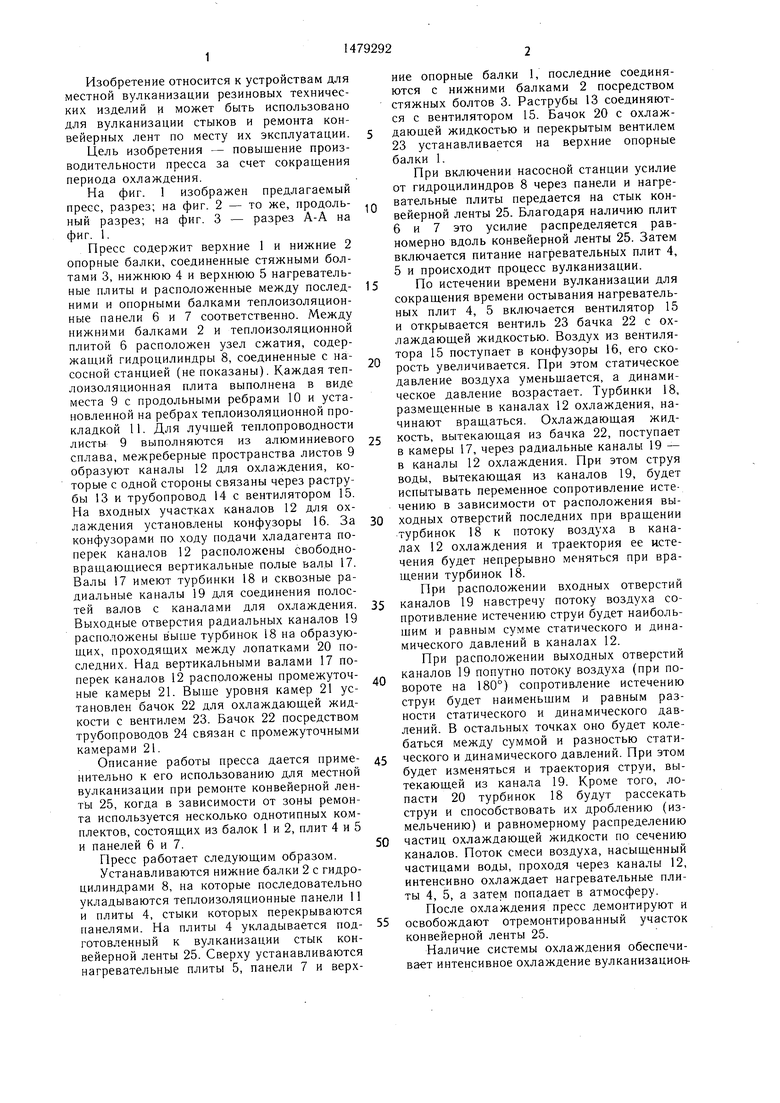

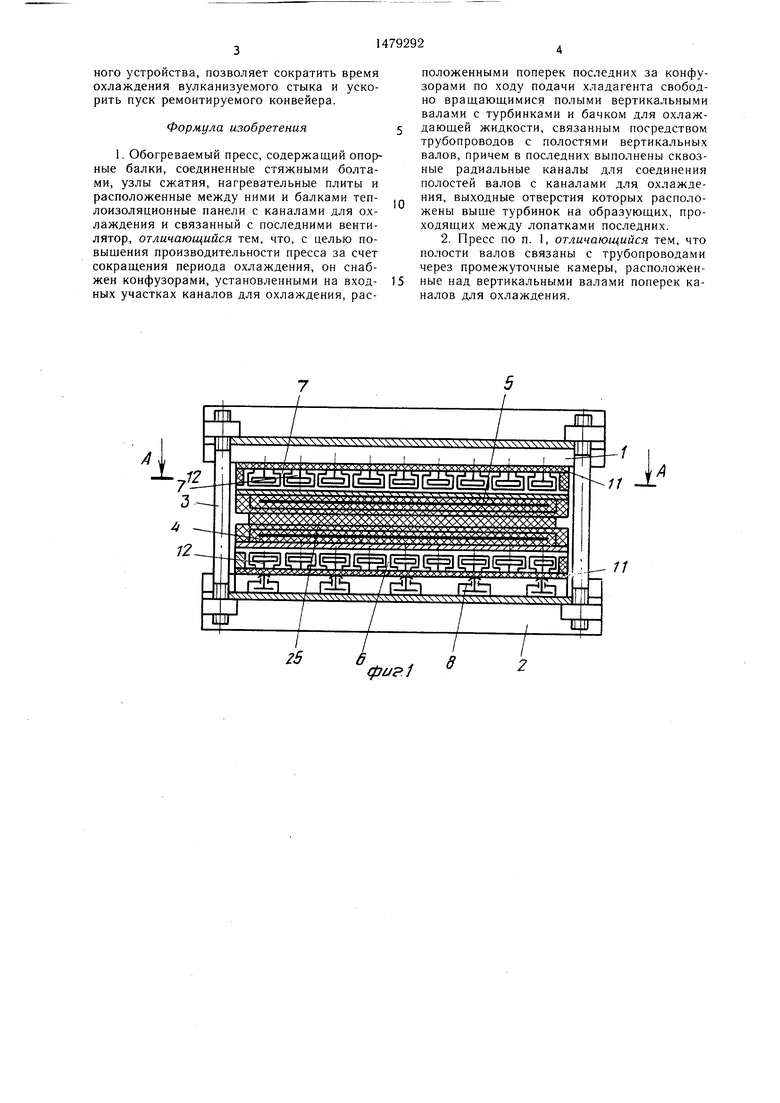

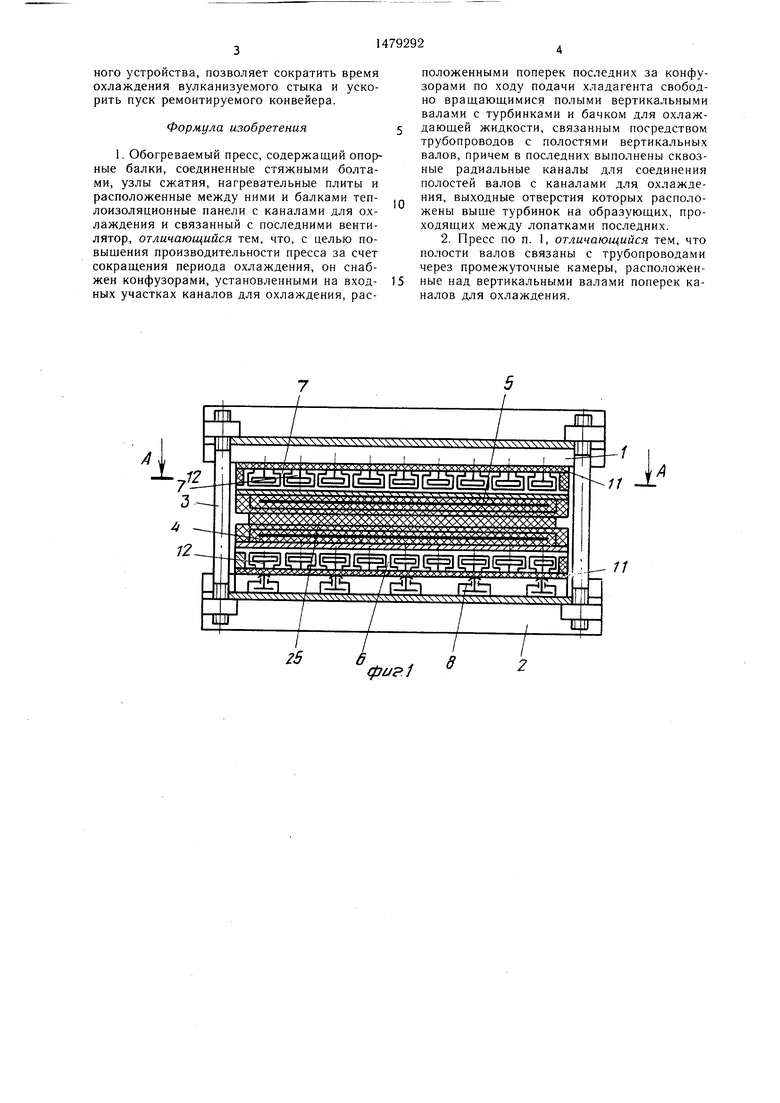

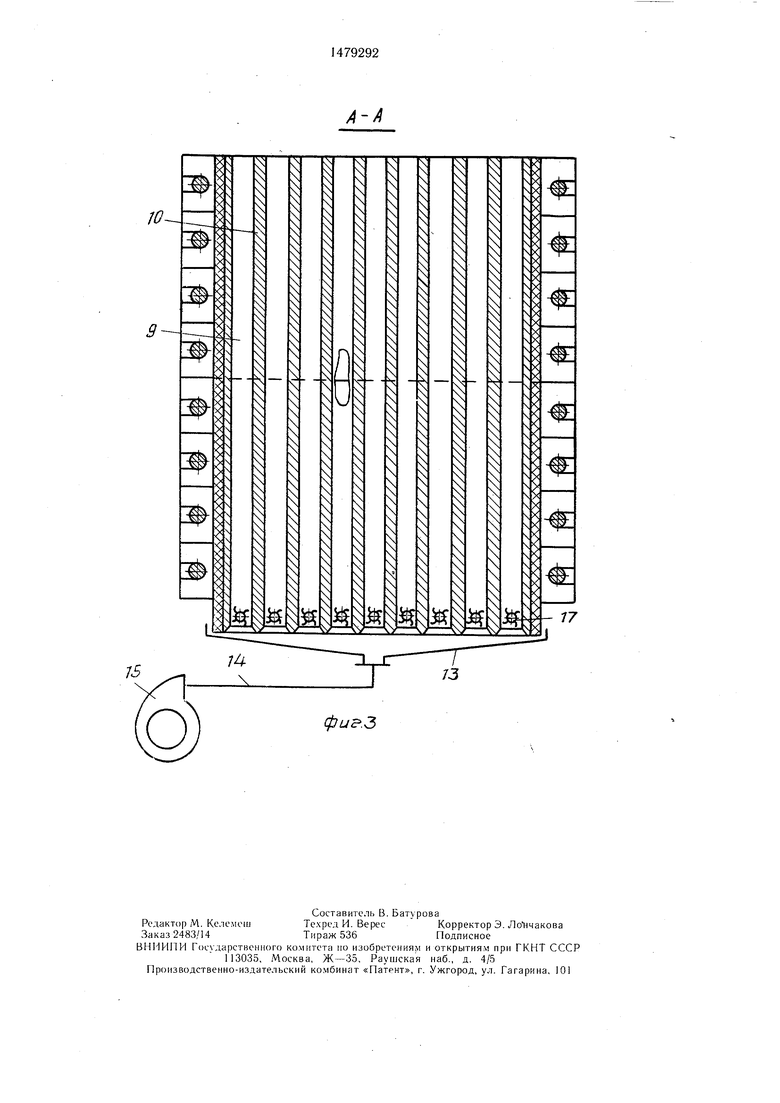

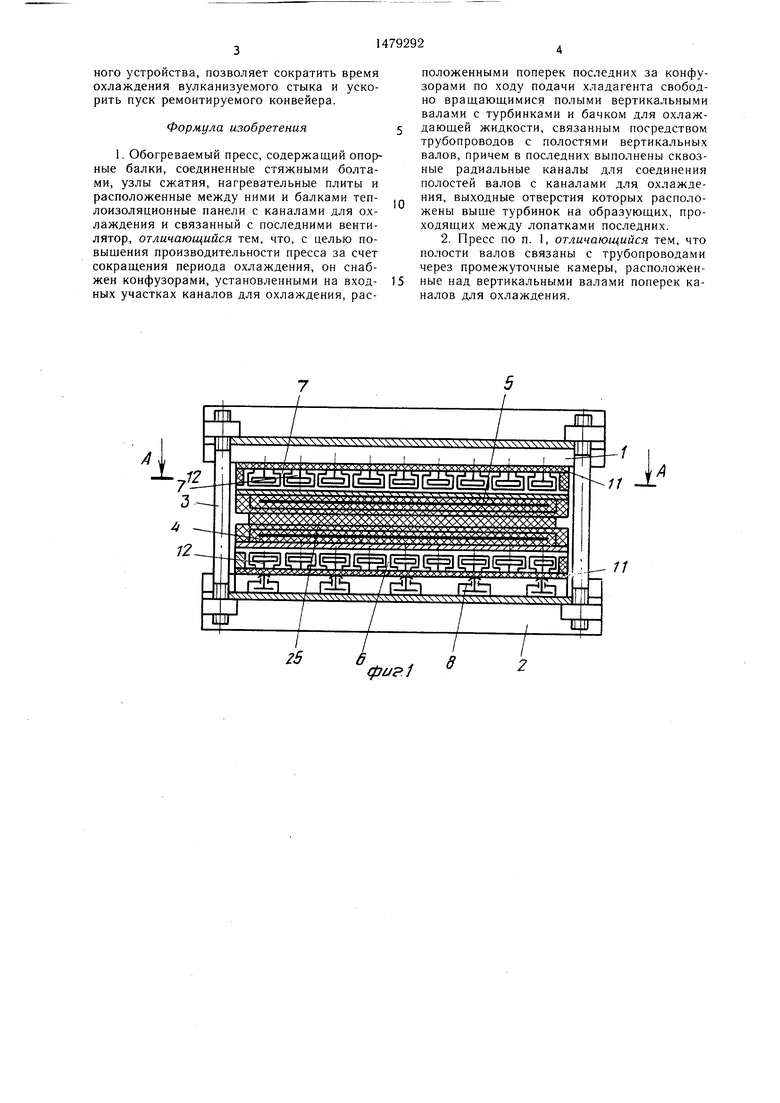

На фиг. 1 изображен предлагаемый пресс, разрез; на фиг. 2 - то же, продоль- ный разрез; на фиг. 3 - разрез А-А на фиг. 1.

Пресс содержит верхние 1 и нижние 2 опорные балки, соединенные стяжными болтами 3, нижнюю 4 и верхнюю 5 нагревательные плиты и расположенные между послед- ними и опорными балками теплоизоляционные панели 6 и 7 соответственно. Между нижними балками 2 и теплоизоляционной плитой 6 расположен узел сжатия, содержащий гидроцилиндры 8, соединенные с насосной станцией (не показаны). Каждая теплоизоляционная плита выполнена в виде места 9 с продольными ребрами 10 и установленной на ребрах теплоизоляционной прокладкой 11. Для лучшей теплопроводности листы 9 выполняются из алюминиевого сплава, межреберные пространства листов 9 образуют каналы 12 для охлаждения, которые с одной стороны связаны через раструбы 13 и трубопровод 14 с вентилятором 15. На входных участках каналов 12 для охлаждения установлены конфузоры 16. За конфузорами по ходу подачи хладагента поперек каналов 12 расположены свободно- вращающиеся вертикальные полые валы 17. Валы 17 имеют турбинки 18 и сквозные радиальные каналы 19 для соединения полостей валов с каналами для охлаждения. Выходные отверстия радиальных каналов 19 расположены выше турбинок 18 на образующих, проходящих между лопатками 20 последних. Над вертикальными валами 17 поперек каналов 12 расположены промежуточные камеры 21. Выше уровня камер 21 установлен бачок 22 для охлаждающей жидкости с вентилем 23. Бачок 22 посредством трубопроводов 24 связан с промежуточными камерами 21.

Описание работы пресса дается приме- нительно к его использованию для местной вулканизации при ремонте конвейерной ленты 25, когда в зависимости от зоны ремонта используется несколько однотипных комплектов, состоящих из балок 1 и 2, плит 4 и 5 и панелей 6 и 7.

Пресс работает следующим образом.

Устанавливаются нижние балки 2 с гидроцилиндрами 8, на которые последовательно укладываются теплоизоляционные панели 11 и плиты 4, стыки которых перекрываются панелями. На плиты 4 укладывается под- готовленный к вулканизации стык конвейерной ленты 25. Сверху устанавливаются нагревательные плиты 5, панели 7 и верхние опорные балки 1, последние соединяются с нижними балками 2 посредством стяжных болтов 3. Раструбы 13 соединяются с вентилятором 15. Бачок 20 с охлаждающей жидкостью и перекрытым вентилем 23 устанавливается на верхние опорные балки 1.

При включении насосной станции усилие от гидроцилиндров 8 через панели и нагревательные плиты передается на стык конвейерной ленты 25. Благодаря наличию плит 6 и 7 это усилие распределяется равномерно вдоль конвейерной ленты 25. Затем включается питание нагревательных плит 4, 5 и происходит процесс вулканизации.

По истечении времени вулканизации для сокращения времени остывания нагревательных плит 4, 5 включается вентилятор 15 и открывается вентиль 23 бачка 22 с охлаждающей жидкостью. Воздух из вентилятора 15 поступает в конфузоры 16, его скорость увеличивается. При этом статическое давление воздуха уменьшается, а динамическое давление возрастает. Турбинки 18, размещенные в каналах 12 охлаждения, начинают вращаться. Охлаждающая жидкость, вытекающая из бачка 22, поступает в камеры 17, через радиальные каналы 19 - в каналы 12 охлаждения. При этом струя воды, вытекающая из каналов 19, будет испытывать переменное сопротивление истечению в зависимости от расположения выходных отверстий последних при вращении турбинок 18 к потоку воздуха в каналах 12 охлаждения и траектория ее истечения будет непрерывно меняться при вращении турбинок 18.

При расположении входных отверстий каналов 19 навстречу потоку воздуха сопротивление истечению струи будет наибольшим и равным сумме статического и динамического давлений в каналах 12.

При расположении выходных отверстий каналов 19 попутно потоку воздуха (при повороте на 180°) сопротивление истечению струи будет наименьшим и равным разности статического и динамического давлений. В остальных точках оно будет колебаться между суммой и разностью статического и динамического давлений. При этом будет изменяться и траектория струи, вытекающей из канала 19. Кроме того, лопасти 20 турбинок 18 будут рассекать струи и способствовать их дроблению (измельчению) и равномерному распределению частиц охлаждающей жидкости по сечению каналов. Поток смеси воздуха, насыщенный частицами воды, проходя через каналы 12, интенсивно охлаждает нагревательные плиты 4, 5, а затем попадает в атмосферу.

После охлаждения пресс демонтируют и освобождают отремонтированный участок конвейерной ленты 25.

Наличие системы охлаждения обеспечивает интенсивное охлаждение вулканизационного устройства, позволяет сократить время охлаждения вулканизуемого стыка и ускорить пуск ремонтируемого конвейера.

Формула изобретения

. Обогреваемый пресс, содержащий опорные балки, соединенные стяжными болтами, узлы сжатия, нагревательные плиты и расположенные между ними и балками теплоизоляционные панели с каналами для охлаждения и связанный с последними вентилятор, отличающийся тем, что, с целью повышения производительности пресса за счет сокращения периода охлаждения, он снабжен конфузорами, установленными на входных участках каналов для охлаждения, рас

положенными поперек последних за конфузорами по ходу подачи хладагента свободно вращающимися полыми вертикальными валами с турбинками и бачком для охлаждающей жидкости, связанным посредством трубопроводов с полостями вертикальных валов, причем в последних выполнены сквозные радиальные каналы для соединения полостей валов с каналами для охлаждения, выходные отверстия которых расположены выше турбинок на образующих, проходящих между лопатками последних.

77

фиа.З

73

| Патент ФРГ № 3146220, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЩЕГО СОСТОЯНИЯ И ОБНАРУЖЕНИЯ ОТСЛОЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ЗАГЛУБЛЕННЫХ ИЛИ ПОДПОВЕРХНОСТНЫХ ТРУБОПРОВОДОВ И ДРУГИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1993 |

|

RU2104440C1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1989-05-15—Публикация

1987-11-12—Подача