Изобретение относится к технологии создания неразъемных соединений, преимущественно с помощью полимерных ад- гезивоЕ на основе эпоксидных смол, и может быть использовано для нанесения : клеев на подложки из различных материалов, преимущественно пара- и диамаг- металлов, например сплавов на основе алюминия и меди, а также жидких покрытий, в частности лакокрасочных, содержащих растворители.

Цель изобретения - повьшение физико-механических характеристик адгезионных соединений и их стабильности за счет нанесения адгезива в постоянном магнитном поле (IIMTI), оказывающем ,ориентационное воздействие на макромолекулы и радикалы и способств к;щем тем самъм созданию более регулярных структур полимеров о

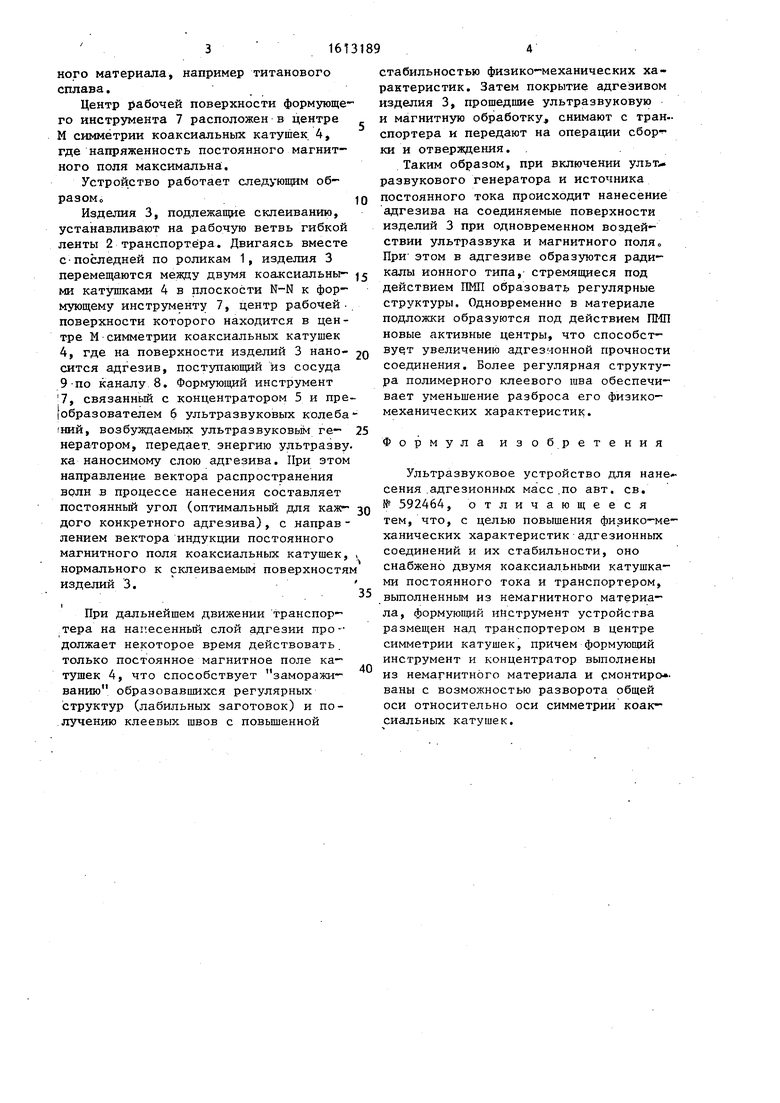

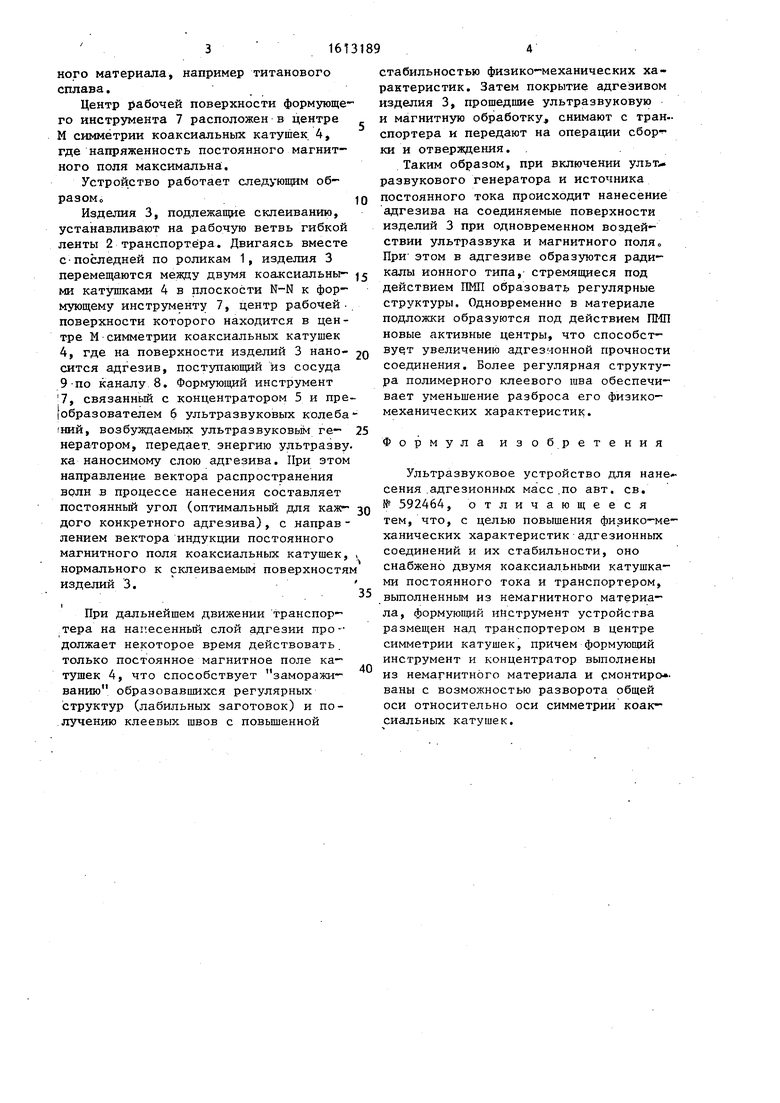

На чефтеже представлено ycTpoiicTRo, разрез.

Ультразвуковое устройство для нанесения адгезионных масс состоит из немагнитного транспортера, содержащего, например, систему приводных и натяжных роликов. К охватываемых гибкой лентой 2, на.котором закреплены покрываемые изделия 3,

По обе стороны рабочей ветви тран спортера смонтированы две последова- тельно включенные коаксиальные катушки 4 (катушки Гельмгольца), средние ппоскости которых параллельны плоскости N-N поверхностей покрываемых изделий 3 и отстоят от нее на равных расстояниях 1. Внутри верхней катушки 4 расположен концентратор 5, жестко связанный с преобразователем 6 и формующим инструментом 7, соединенным ка - налом 8 с герметичнь1м сосудом 9 для адгезионной массы. Концентратор 5 и инструмент 7 иэг от1: 5лены из немагнит &Q

00

:©

кого материала, например титанового сплава.

Центр рабочей поверхности формующего инструмента 7 расположен в центре М симметрии коаксиальных катушек. 4, где напряженность постоянного магнитного поля максимальна.

Устройство работает следующим образом

Изделия 3, подлежащие склеиванию, устанавливают на рабочую ветвь гибкой ленты 2 транспортёра. Двигаясь вместе с-последней по роликам 1, изделия 3 перемещаются между двумя коаксиальны- ми катушками 4 в плоскости N-N к формующему инструменту 7, центр рабочей- поверхности которого находится в центре М симметрии коаксиальных катушек 4, где на поверхности изделий 3 нано- сится адгезив, поступаюшрй из сосуда 9-по каналу 8. Формующий инструмент 7, связанный с концентратором 5 и преL

(образователем 6 ультразвуковых колеба НИИ, возбуждаемых ультразвуковым ге- нератором, передает, энергию ультразву ка наносимому слою адгезива. При этом направление вектора распространения волн в процессе нанесения составляет ПОСТОЯННЕЙ угол (оптимальньй для каж- дого конкретного адгезива), с направ - лением вектора индукции постоянного магнитного поля коаксиальных катушек, нормального к склеиваемым поверхностя изделий 3.

При дальнейшем движении транспор- тера на нагтесенный слой адгезии продолжает некоторое время действовать. только постоянное магнитное поле катушек 4, что способствует замораживанию образовавшихся регулярных структур (лабильных заготовок) и получению клеевых швов с повьпиенной

стабильностью физико-механических характеристик. Затем покрытие адгезивом изделия 3, прошедшие ультразвуковую и магнитную обработку, снимают с транспортера и передают на операции сбор- ки и отверждения. .

Таким образом, при включении ульт развукового генератора и источника постоянного тока происходит нанесение адгезива на соединяемые поверхности изделий 3 при одновременном воздействии ультразвука и магнитного поля При этом в адгезиве образуются радикалы ионного типа, стремящиеся под действием ИМИ образовать регулярные структуры. Одновременно в материале подложки образуются под действием ПЮТ новые активные центры, что способствует увеличению адгезионной прочности соединения. Более регулярная структура полимерного клеевого шва обеспечивает уменьшение разброса его физико- механических характеристик.

Формула изобретения

Ультразвуковое устройство для нане сения .адгезионных масс .по авт. св. № 592464, отличающееся тем, что, с целью повышения физико-ме ханических характеристик адгезионных соединений и их стабильности, оно снабжено двумя коаксиальными катушками постоянного тока и транспортером, выполненным из немагнитного материала, формуюшкй инструмент устройства размещен над транспортером в центре симметрии катушек, причем формующий инструмент и концентратор выполнены из немагнитного материала и смонтиро - ваны с возможностью разворота общей оси относительно оси симметрии коак- сиальньпс катушек.

л-Л

н

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство для нанесения адгезионных масс | 1985 |

|

SU1233957A2 |

| Устройство для нанесения клея | 1979 |

|

SU858937A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2219539C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2223487C1 |

| Ультразвуковое устройство для нанесения адгезионных масс | 1976 |

|

SU592464A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2271876C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2447430C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2003 |

|

RU2237892C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| Ультразвуковая шлифовальная головка | 1983 |

|

SU1119827A1 |

Изобретение относится к ультразвуковым устройствам для нанесения адгезионных масс и является усовершенствованием изобретения по авт.св.N 592464. Целью изобретения является улучшение физико-механических характеристик адгезионных соединений и их стабильности. Для этого устройство снабжено двумя катушками постоянного тока и транспортером, выполненным из немагнитного материала, формующий инструмент размещен над транспортером в центре симметричных катушек, причем формующий инструмент и концентратор выполнены из немагнитного материала и смонтированы с возможностью разворота общей оси относительно оси симметрии коксиальных катушек. 1 ил.

| Ультразвуковое устройство для нанесения адгезионных масс | 1976 |

|

SU592464A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-12-15—Публикация

1988-02-25—Подача