Изобретение относится к черной металлургии, в частности к устройствам, предотвращающим образование брызг металла при разливке стали сифонным способом.

Цель изобретения - снижение трудоемкости изготовления и упрощение процесса сборки устройства.

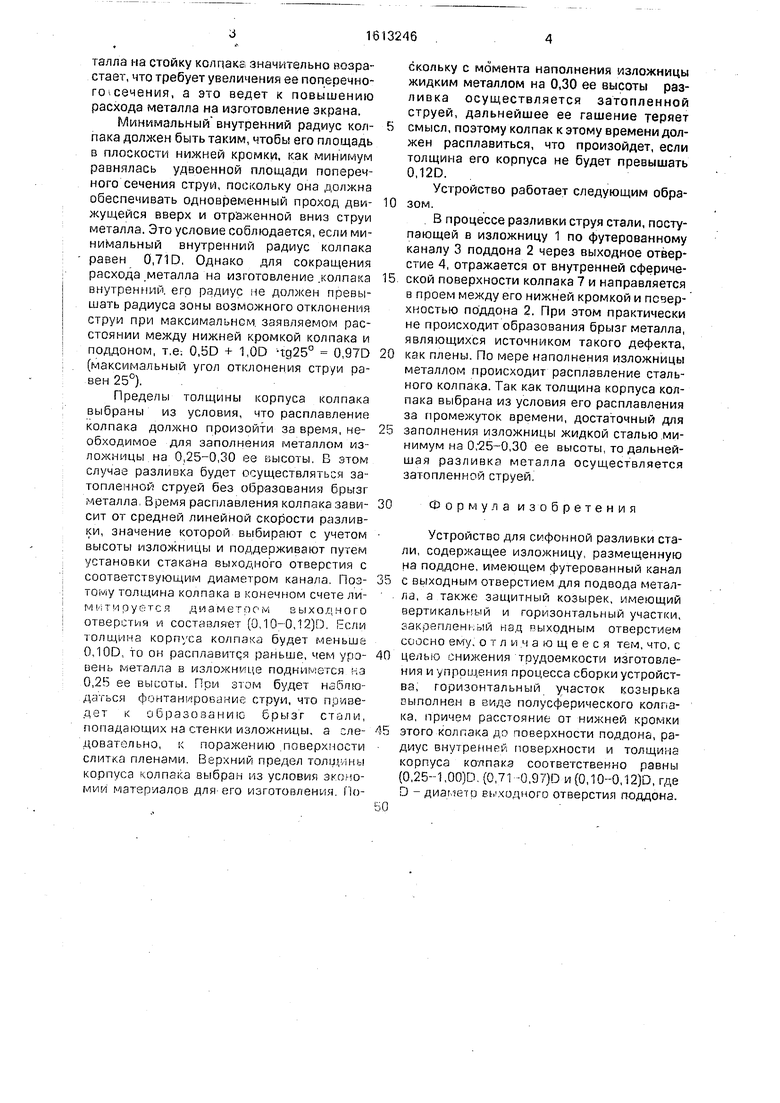

На чертеже схематично изображено предлагаемое устройство для сифонной разливки стали.

Устройство содержит изложницу 1. установленную на поддоне 2, имеющем футерованные каналы 3 с выходными отверстиями 4 для подвода металла в изложницы. Соосно над каждым выходным отверстием 4 на специальной стойке 5, защемленной между огнеупорным стаканчиком 6 и поддоном 2, закреплен сталь- ной экран, выполненный в виде полусферического колпака 7. При этом расстояние от нижней кромки колпака до поверхности поддона 2, внутренний радиус и толщина его корпуса соответственно составляет (0,25-1,00)0, (0,71-0,97)0, (0,10- 0,12)0, где О - диаметр выходного отверстия канала поддона. Указанные пределы геометрических параметров колпака выбраны из условия обеспечения минимального расхода листового металла на его изготовление без снижения надежности в

работе.

Минимальное расстояние между нижней кромкой колпака и поддоном не должно быть меньше 0,250, иначе площадь поперечного сечения струи металла в этом случае превышает площадь проема между нижней кромкой колпака и поверхностью поддона, а это приводит к торможению струи. Вместе с этим указанное расстояние не должно превышать 1,000, так как при этом ве71ичина изгибающего момента при воздействии циркулирующего месо

ю

4ib. О

таяла на стойку колпака значительно возрастает, что требует увеличения ее поперечного i сечения, а это ведет к повышению расхода металла на изготовление экрана.

Минимальный внутренний радиус кол- пака должен быть таким, чтобы его площадь в плоскости нижней кромки, как минимум равнялась удвоенной площади поперечного сечения струи, поскольку она должна обеспечивать одновременный проход дви- жущейся вверх и отраженной вниз струи металла. Это условие соблюдается, если минимальный внутренний радиус колпака равен 0,710, Однако для сокращения расхода металла на изготовление .колпака внутренний, егр радиус не должен превышать радиуса зоны возможного отклонения струи при максимальном, заявляемом расстоянии между нижней кромкой колпака и поддоном, т.е; 0,50 + 1,00 -1925° 0,970 (максимальный угол отклонения струи равен 25°).

Пределы толщины корпуса колпака выбраны из условия, что расплавление колпака должно произойти за время, не- обходимое для заполнения металлом изложницы, на 0,25-0,30 ее высоты. В этом случае разливка будет осуществляться затопленной струей без образования брызг металла, Время расплавления колпака зави- сит от средней линейной скорости разливки, значение которой выбирают с учетом высоты изложницы и поддерживают путем установки стакана выходного отверстия с соответствующим диаметром канала. Поз- тому толщина колпака в конечном счете ли- мит|/1руется диаметром выходного отверстия и составляет {0,10-0,12)0. Если толщина корпуса колпака будет меньше 0,10О, то он расплавится раньше, чем уро- вень металла в изложнице поднимется из 0,25 ее высоты. При зтом будет нзбпю- даться фонтанирование струи, что приведет к образованию брызг стали, попадающих на стенки изложницы, а еле- довательно, к поражению .поверх ности слитка пленами. Верхний предел толцдины корпуса колпака выбран из условия экономии материалов для-его изготовления. Поскольку с момента наполнения изложницы жидким металлом на 0,30 ее высоты разливка осуществляется затопленной струей, дальнейшее ее гашение теряет смысл, поэтому колпак к этому времени должен расплавиться, что произойдет, если толщина его корпуса не будет превышать 0,120.

Устройство работает следующим образом.

В процессе разливки струя стали, поступающей в изложницу 1 по футерованному каналу 3 поддона 2 через выходное отверстие 4, отражается от внутренней сферической поверхности колпака 7 и направляется в проем между его нижней кромкой и повер- хностью поддона 2. При этом практически не происходит образования брызг металла, являющихся источником такого дефекта, как плены. По мере наполнения изложницы металлом происходит расплавление стального колпака. Так как толщина корпуса колпака выбрана из условия его расплавления за промежуток времени, достаточный для заполнения изложницы жидкой сталью минимум на 0.-25-0,30 ее высоты, то дальнейшая разливка металла осуществляется затопленной струей.

Формула изобретения

Устройство для сифонной разливки стали, содержащее изложницу, размещенную на поддоне, имеющем футерованный канал с выходным отверстием для подвода металла, а также защитный козырек, имеющий вертикальный и горизонтальный участки, закрепленный на.ц выходным отверстием сс-осно ему. отличающееся тем, что, с целью снижения трудоемкости изготовления и упррш,ения процесса сборки устройства, горизонтальный участок козырька выполнен в виде полусферического колпака, причем расстояние от нижней кромки этого колпака до поверхности поддона, радиус внутренней поверхности и толщина корпуса ко-лпака соответственно равны (0,25-1,00)0. (0,71 -0,97)0 и (0,10-0,12)0, где О - диаметр выходного отверстия поддона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| Способ сифонной разливки слитков | 1988 |

|

SU1613245A1 |

| Устройство для разливки металлов | 1988 |

|

SU1600915A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Способ подготовки изложниц к сифонной разливке рельсовой стали | 1982 |

|

SU1068214A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Устройство для разливки металла сверху | 1989 |

|

SU1632617A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1990 |

|

RU2061576C1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ И ФОРМЫ | 1991 |

|

RU2020032C1 |

Изобретение относится к черной металлургии, в частности к устройствам, предотвращающим образование брызг металла при разливке стали сифонным способом. Цель изобретения - снижение трудоемкости изготовления и упрощение процесса сборки устройства. Устройство для сифонной разливки стали содержит изложницы, размещенные на поддоне, имеющем футерованные каналы с выходными отверстиями для подвода металла, а также защитные стальные экраны, каждый из которых выполнен в виде полусферического колпака, соосно закрепленного над выходным отверстием, причем расстояние от нижней кромки колпака до поверхности поддона, внутренний радиус и толщина корпуса колпака соответственно составляют (0,25-1,00)D, (0,71-0,97)D, (0,10-0,12)D, где D - диаметр выходного отверстия канала поддона, что позволяет сократить расход листовой стали на изготовление защитного экрана. 1 ил.

| Смоляренко Д.А | |||

| Разливщик стали | |||

| М.: Металлургия, 1961, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1990-12-15—Публикация

1988-06-10—Подача