1

Изобретение относится к черной металлургии, в частности к разливке стали сифонным способом под слоем шлака или других материалдв.

Известен способ разливки стали сифоном, включающий следующие операции: наборка поддона; установка центровой; установка диффузорного стаканчика для изложниц; ус7 ановка глуходонных изложниц забрасывание, либо подвешивание в мешках или засыпка на дно шлакообразующей или теплоизолирующей смеси; разливка, когда металл из ковша через сталеразливочный ковшевой стакан заливается в центровую, через звездочку разводится по литниковой системе и через диффузорный стаканчик в дне попадает в полость изложницы, вертикально направленной струей. Линейная скорюсть подъема металла в изложницах обычно 200-500 мм/мин l.

Недостаток способа состоит в том что истекающая в полость изложницы струя мета.пла направлена вертикально вверх или с незначительным отклонением от вертикали в сторону, противоположную центровой. Причем высота подъема струи может достичь (при истечении в затопленное пространство

это зона активного перемешиванияJ 10-12 диаметров стаканчика, из которого она истекает. В начальный момент струя, раскрываясь в верхней точке, как веером покрывает шJiaкoвyю смесь, а позже, до 1/4-1/3 высоты слитка, отгоняет ее к стенкам изложницы, где частицы несформировавшегося шлака замораживаются в корковой

0 зоне слитка. Это резко ухудшает качество поверхности донной части слитка и проката из него, ведет к снижению выхода годного металла и к увеличению доли зачистки проката. ЕсS ли учесть, что гомогенный шлак из смеси формируется примерно на 1/4 1/3 высоты изложницы, то, следовательно, все это время потоки вертикально истекающей струи доставляют

0 к корочке затвердевающего металла частицы смеси, которые могут замораживаться в корочке и ухудшать поверхность слитка.

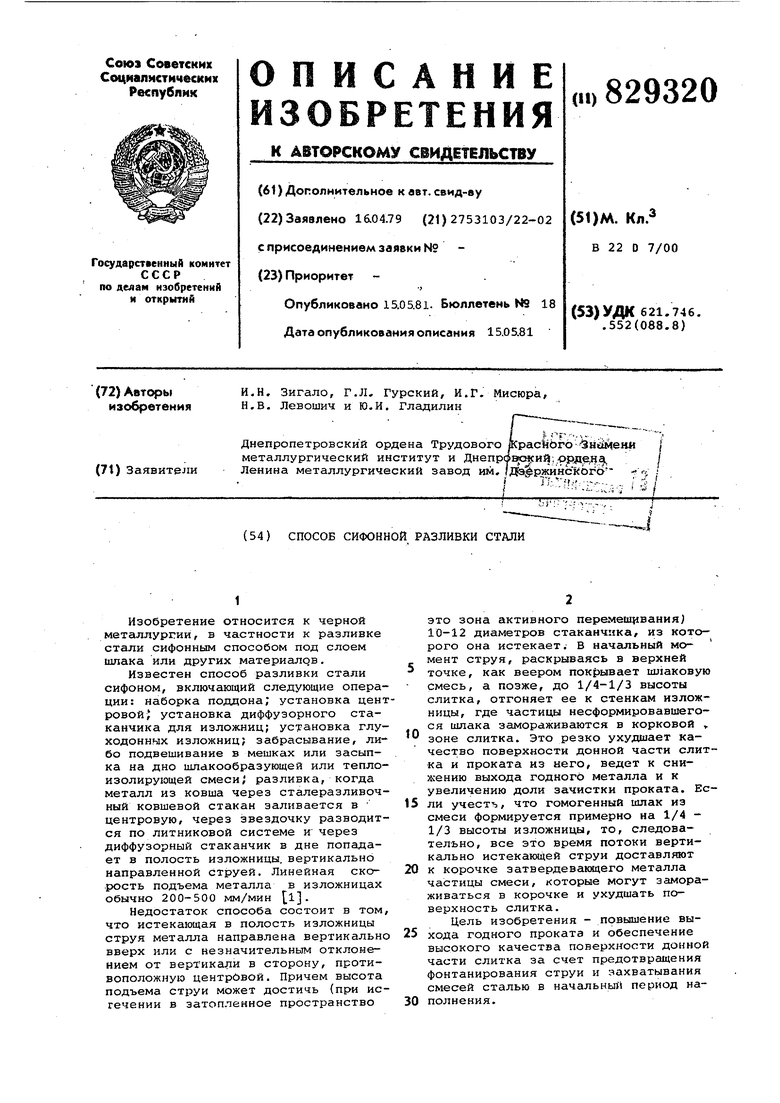

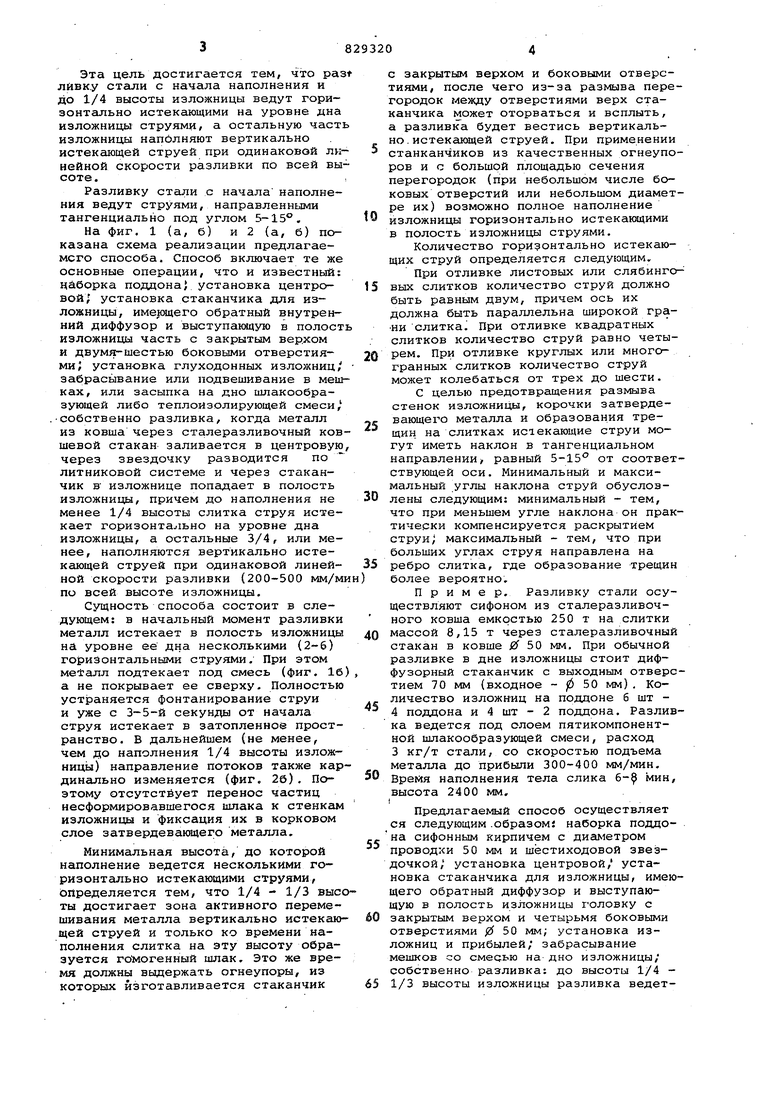

Цель изобретения - повышение вы5хода годного проката и обеспечение высокого качества поверхности донной части слитка за счет предотвращения фонтанирования струи и захватывания смесей сталью в начальный период наполнения. Эта цель достигается тем, что pa лйвку стали с начала наполнания и до 1/4 высоты изложницы ведут горизонтально истекающими на уровне дна изложницы струями, а остальную част изложницы наполняют вертикально истекающей струей при одинаковой лк нейной скорости разливки по всей вы соте. Разливку стали с начала наполнения ведут струями, направленными тангенциально под углом 5-15°. На фиг. 1 (а, б) и 2 (а, б) показана схема реализации предлагаемого способа. Способ включает те же основные операции, что и известный: наборка поддона} установка центровой/ установка стаканчика для изложницы, именлцего обратный внутренний диффузор и выступакяцую в полост изложницы часть с закрытым верхом и двумя-шестью боковыми отверстиями; установка глуходонных изложниц/ забрасывание или подвешивание в меш ках, или засыпка на дно шлакообразующей либо теплоизолирующей смеси, собственно разливка, когда металл из ковша через сталеразливочный ков шевой стакан заливается в центровую через звездочку разводится по литниковой системе и через стаканчик В изложнице попадает в полость изложницы, причем до наполнения не менее 1/4 высоты слитка струя истекает горизонтально на уровне дна изложницы, а остальные 3/4, или менее, наполняются вертикально истекающей струей при одинаковой линейной скорости разливки (200-500 мм/м по всей высоте изложницы. Сущность способа состоит в следующем: в начальный момент разливки металл истекает в полость изложницы на уровне ее дна несколькими (2-6) горизонтальньлми струями. При этом металл подтекает под смесь (фиг. 1б а не покрывает ее сверху. Полностью устраняется фонтанирование струи и уже с 3-5-й секунды от начала струя истекает в затопленное пространство. В дальнейшем (не менее, чем до наполнения 1/4 высоты изложницы) направление потоков также кар динально изменяется (фиг. 2б). Поэтому отсутствует перенос частиц несформировавшегося шлака к стенкам изложницы и фиксация их в корковом слое затвердевающего металла. Минимальная высота, до которой наполнение ведется несколькими горизонтально истекающими струями, определяется тем, что 1/4 - 1/3 выс ты достигает зона активного перемешивания металла вертикально истекаю щей струей и только ко времени наполнения слитка на эту высоту образуется гомогенный шлак. Это же время должны выдержать огнеупоры, из которых изготавливается стаканчик с закрытым верхом и боковыми отверстиями, после чего из-за размыва перегородок отверстиями верх стаканчика может оторваться и всплыть, а разливка будет вестись вертикально, истекающей струей. При применении станканчиков из качественных огнеупоров и с большой площадью сечения перегородок (при небольшом числе боковых отверстий или небольшом диаметре их) возможно полное наполнение изложницы горизонтально истекающими в полость изложницы струями. Количество горизонтально истекающих струй определяется следующим. При отливке листовых или слябингевых слитков количество струй должно быть равным двум, причем ось их должна быть параллельна широкой грани слитка При отливке квадратных слитков количество струй равно четырем. При отливке круглых или многогранных слитков количество струй может колебаться от трех до шести. С целью предотвращения размыва стенок изложницы, корочки затвердевающего металла и образования трещин, на слитках ис1екающие струи могут иметь наклон в тангенциальном направлении, равный 5-15° от соответствующей оси. Минимальный и максимальный углы наклона струй обусловлены следующим: минимальный - тем, что при меньшем угле наклона он практически компенсируется раскрытием струи; максимальный - тем, что при больших углах струя направлена на ребро слитка, где образование трещин более вероятно. Приме р. Разливку стали осуществляют сифоном из сталеразливочного ковша емкостью 250 т на слитки массой 8,15 т через сталеразливочный стакан в ковше 0 50 мм. При обычной разливке в дне изложницы стоит диффузорный стаканчик с выходным отверстием 70 мм (входное - 50 мм). Количество изложниц на поддоне 6 шт 4 поддона и 4 шт - 2 поддона. Разливка ведется под слоем пятикомпонентной шлакообразующей смеси, расход 3 кг/т стали, со скоростью подъема металла до прибыли 300-400 мм/мин. Время наполнения тела слика 6- мин, высота 2400 мм. . . Предлагаемый способ осуществляет ся следующим .образом наборка поддона сифонным кирпичем с диаметром проводки 50 мм и шёстиходовой звездочкой, установка центровой, установка стаканчика для изложницы, имеющего обратный диффузор и выступающую в полость изложницы головку с закрытым верхом и четырьмя боковыми отверстиями 0 50 мм; установка изложниц и прибылей; забрасывание мешков со смесью на дно изложницы/ собственно разливка: до высоты 1/4 1/3 высоты изложницы разливка ведется четырьмя горизонтально стекающими в полость изложницы струями на уров не ее дна со скоростью 300-400 мм/м причем при сохранении той же скорос ти напор металла в 3-4 раза меньше, так как сечение четырех отверстий 0 50 мм в 4 раза больше сечения вы.ходкого отверстия диффузорного стаканчика и в 4 раза больше сечения сифонной проводки, которая определяет расход и напор при наполнении металла на 1/4 - 1/3, шлак из смеси уже сформирован} к этому времени перегородки между отверстиями раз-, мываются, для огнеупоров полусухогЬ прессования это время не менее 1,5 мин, головка: станканчика отрывается и всплыйает. Разливка продол жается вертикально направленной стр ей при той же линейной скорости, которая определяется тем же сечение канала сифонной проводки. При такой разливке потоки металла в начальный момент имеют направление, обратное наблюдаемым при обычной разливке, что предотвращает. перенос частиц смеси до сформирования шлака к корковому слою затвердевающего металла и снижает количество поверхностных дефектов донной части слитка. Использование данного способа позволяет значительно снизить брак по Поверхностным дефектам, что повышает выход годного и снижает долю зачистки проката. . Формула изобретения 1.. Способ сифонной разливки стали, включгимций подачув изложницу шлакообразующей смеси до начала разливки и последующую разливку с линейной скоростью подъема металла в изложнице 200-500 мм/мин, отличающийся тем, что, с целью повышения выхода годного проката и обеспечения высокого качества поверхности донной части слитка за счет предотвращения фонтанирования струй и захватывания смесей сталью в начальный период -наполнения, разливку стали с начала наполнения и до 1/4 высоты изложницы ведут горизонтально истеканмцими на уровне дна изложницы струями,, а остальную часть изложницы наполняют вертикально истекающей струей при одинаковой линейной скорости разливки по всей высоте . 2. Способ по п. 1,отличающ и и с я тем, что разливку стали с начала наполнения ведут струями, направленными тангенциально под уг- . лом 5-1 . Источники информации, принятые во внимание при экспертизе 1. Баптизманский В.И. и др. Разливка стали. Донецк, 1977, с. 47-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Устройство для сифонной разливки стали | 1988 |

|

SU1662742A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Стаканчик для сифонной разливки стали | 1982 |

|

SU1069926A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| Устройство для сифонной разливки стали | 1990 |

|

SU1740116A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ И ФОРМЫ | 1991 |

|

RU2020032C1 |

| СПОСОБ РАСКИСЛЕНИЯ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2111263C1 |

| Способ легирования стали | 1983 |

|

SU1154340A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

Авторы

Даты

1981-05-15—Публикация

1979-04-16—Подача