Изобретение относится к литейному производству и может быть использовано при отливке прокатных валков.

Целью изобретения является повышение качества профилированных валков и снижение себестоимости.

В предлагаемом способе изготовления профилированных валков, включающем установку в форму алюминиевых профилировочных вставок заливку металла в форму, охлаждение отливки, заливку металла вфор- му двухстадийно производят с использованием центробежных сил, при этом на первой стадии заливают металл до уровня, превышающего высоту алюминиевых вставок на 0,1-0,3 их высоты, вторую стадию заливки осуществляют после выдержки относительно первой в 4-7 мин, а охлаждение формы ведут с начала заливки металла.

Способ осуществляют следующим обра- |

зом.

При заливке чугуна во вращающуюся изложницу с алюминиевыми вставками, охлаждающуюся с момента начала заливки, на вставках начинает интенсивно намерзать корка чугуна, передавая теплоту перегрева высокотеплопроводному и теплоемкому алюминию. Высокая скорость вращения изложницы и наличие высокотеплопроводного и теплоемкого алюминия в контакте с жидким металлом приводят к следующему эффекту. Центробежные силы уплотняют металл на контакте со вставками. Неметаллические примеси и более горячие частицы (они легче холодных, так как имеют меньшую плотность) выталкиваются из зоны контакта в сторону центра вращения. Металл на вставках, имеющий уже высокую плотность, начинает затвердевать. Действие алюминия, как кристаллизатора еще более увелиOsСл)

чиваатскорость кристаллизации, уменьшая соответственно размеры зерен зат.ердев- шеггз металла. Так как объем остывающего чугуна уменьшается, а плотность увеличивается, между кристаллами начинают возникать микропустоты, которые опять же благодаря центробежным силам утрамбовываются частицами полужидкой фазы и т.д; Таким образом, сочетание алюг«5 ние- вых вставок и центробажного литья позволяет получить в калибрах валка структуру с повышенной плотностью, очень мелкозернистую, без падения механических характеристик -по периметру ручья, чего невозможно достич ь никакими другими известными способами.

Для того, чтобы затБерде1 зание металла на вставках происходило равномерно, без перегрева вставок, предусматривается ограничение заливаемой первой порции металла - до затопления профилировочных вставок выше верхней кромки на 0,1-0,3 высоты вставок и 4-7-минутная выдержка до заливки второй порции металла. Благодаря таким мерам структура металла в ка либрах полученных валков очень плотная, мелкозернистая, с явно выраженной направленностью дент.ритов перпендикулярно периметру калибра i/i Отсутствием спада твердости по нему, что способствует высокой стойкости к износу.

Уровень затопления профилировочных вставок обусловлен следующими факторами. При уровне затопления ниже 0,1 высоты вставок возможен смыв пзердеющей корочки металла с вставок второй порцией металла и возгорание профилировочных вставок, имеющих i этому времени температуру. близкую или равную температуре nnao/ie- МИ5Э алюминия, отливка, получается бракованной. При уровне затопления выше 0,3 высоты вставок увеличивается каличест:3о теплоты, проходящее через вставки, что сдержиаает рост твердой корочки чугуна на них. Возникает размыЕз профилирОЕ очны:; встазок и отливка получается негодной. Пределы выдержки перед заливкой второй пориим металла обьясняю-тся сле,,:ующмми, Прм зыдержке менее 4 мин не обеспечииа- ется достаточное снятие теплоты перегрева залитого металла, а следовательно, не будет получена достаточно прочная корочка чугуна на вставках, которая будет размыта второй порцией металла, что приведет к получению бракованной отливки. При выдержке более 7 мин ухудшается сцепление залитых слоев металла, особенно в местах расположения вставок, что пригюдиг к появ- ЛИНИЮ возможных расслоений металаа м по- ломо-А валков при эксплуатации.

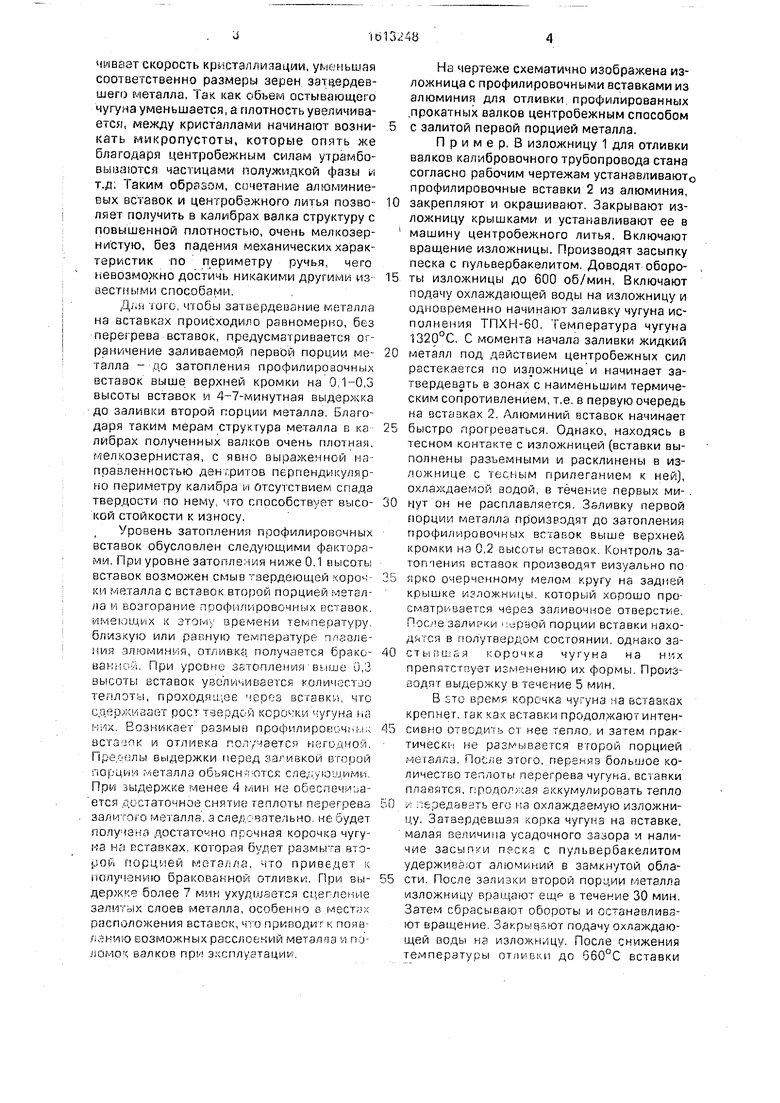

На чертеже схематично изображена изложница с профилировочными вставками из алюминия для отливки, профилированных .прокатных валков центробежным способом 5 с залитой первой порцией металла.

П р и м е р. В изложницу 1 для отливки валков калибровочного трубопровода стана согласно рабочим чертежам устанавливаюто профилировочные вставки 2 из алюминия, 10 закрепляют и окрашивают. Закрывают изложницу крышками и устанавливают ее в машину центробежного литья. Включают вращение изложницы. Производят засыпку песка с пульвербакелитом. Доводят оборо- 5 ты изложницы до 600 об/мин. Включают подачу охлаждающей воды на изложницу и одновременно начинают заливку чугуна исполнения ТПХН-60. Температура чугуна 1320 С, С момента начала заливки жидкий

0 металл под действием центробежных сил растекается по изложнице и начинает затвердевать в зонах с наименьшим термическим сопротивлением, т.е. в первую очередь на вставках 2. Алюминий вставок начинает

5 быстро прогреваться. Однако, находясь в тесном контакте с изложницей (вставки выполнены разъемными и расклинены в из- ло.жнице с тес.ным прилеганием к ней), охлаждаемой водой, в течение первых ми- .

0 нут он не расплавляется. Заливку первой порции металла производят до затопления профилировочных вставок выше верхней кромки на 0,2 высоты вставок. Контроль затопления вставок производят визуально по

Ь ярко очерченному мелом кругу на задней крышке изложницы, который хорошо про- сматрк.вается через заливочное отверстие. Пос. 1е залирки « ервой порции вставки находятся в полутвердом состоянии, однако за0 стывшая корочка чугуна на нмх препятствует изменению их формы. Производят выдержку в течение 5 мин.

В STO время корочка чугуна на встааках крепнет, гак как вставки продолжают интен5 сивно отводить ст нее тепло, и затем прак- тическ не размывается второй порцией металла. После этого, переняв большое количество теплоты перегрева чугуна.вставки плавятся, продол ; ая аккумулировать тепло

0 и передавать его на охлаждаемую изложницу. Затвердевшая корка чугуна на вставке, малая величина усадочного зазора и наличие засыпки паска с пульвербакелитом удерживают алюминий в замкнутой обла5 сти. После зализки второй порции металла изложницу вращают ещр в течение 30 мин. Затем сбрасывают обороты и останавливают вращение. Закрывают подачу охлаждающей воды на изложницу. После снижения температуры отливки до 660°С вставки

твердеют, причем их форма практически не отличается от первоначальной. Изложницу снимают с машины и оставляют ее до полного остывания, Остывшую отливку выбивают из кокиля.

При затоплении профилировочных вставок выше верхней кромки на 0,05, т.е. менее 0,1 высоты вставок, произошло возгорание профилировочных вставок, перемешивание алюминия с чугуном. Отливка получилась негодной. При затоплении вставок выше верхней кромки на 0,35, т.е. более 0,3 высоты вставок произошел частичный размыв профилировочных вставок в местах их стыка, Отливка получилась бракованной с грубыми наростами перемешанного с алюминием чугуна в калибрах. При выдержке в течение 3 мин (менее 4 мин) перед заливкой второй порции металла также произошел частичный размыв профилировочных вста- вок. Отливка получилась бракованной. При выдержке в течение 8 мин (более 7 мин) перед заливкой второй порции металла отливка получилась годной. Дефект вскрылся при на.садке валка на ось для установки в клеть, он лопнул на две части, обнажив на оси втулку, образованную заливкой второй порции металла.

Центробежная отливка профилированных валков с алюминиевыми вставками при предлагв -;мом режиме отливки позволяет получить в ручьях получаемых валков более

/ г

плотную и мелкозернистую структуру металла, обладающую лучшей стойкостью к износу, необходимую прочность валка путем заливки в сердцевину более мягкого металла, имея при этом минимальный его расход и не используя какие-либо дополнительные мероприятия, снизить себестоимость за счет экономии металла, что свойственно центробежной отливке, менее трудоемкой установки профилировочных колец в кокиль (кокиль короткий, длина до 700 мм, установка колец производится на специальном столе, дающем возможность рабочему производить сборку не нагибаясь, и при необходимости проворачивать кокиль).

Формула из.обретения Способ и .готовления профилированных валков, включающий установку в литейную форму алюминиевых профилировочных вставок, заливку в нее металла и ее охлаждение, отличающийся тем, что. с целью повышения качества профилированнь1х валков и снижения себестоимости, заливку металла в литейную форму ведут с использованием центробежных сил в две стадии, при этом на первой стад1 и заливают металл до уровня, превышающего высоту алюминиевых профилировочных вставок на 0,1 - 0,3 их высоты, на второй стадии заливку ведут после выдержки в 4-7 мин, а охлаждение осуществляют с начала заливки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья профилированных валков | 1987 |

|

SU1546204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕНТРОБЕЖНО-ЛИТЫХ ТИГЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2004 |

|

RU2274513C1 |

| Способ изготовления отливок | 1986 |

|

SU1404166A1 |

| Металлическая форма для центробежного литья валков | 1988 |

|

SU1586854A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| Разъемное профилировочное кольцо к литейной форме для отливки калиброванных прокатных валков | 1988 |

|

SU1532196A1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

Изобретение относится к литейному производству и может быть использовано при отливке профилированных прокатных валков. Цель изобретения - повышение качества валков и снижение себестоимости их изготовления. По способу изготовления профилированных валков, включающему установку в форму алюминиевых профилировочных вставок, заливку металла в форму и охлаждение отливки, заливку металла в форму производят двухстадийно центробежным литьем, при этом первую порцию металла заливают до уровня, превышающего высоту профилировочных вставок на 0,1-0,3 их высоты, вторую порцию заливают после 4-7-минутной выдержки, а охлаждение формы начинают в момент начала заливки. 1 ил.

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-15—Публикация

1989-01-24—Подача