4

О

Nf

о:

О5

Изобретение относится к металлургии и литейному производству, в частности к технологии отливки прокатных валков и массивных деталей машин.

Цель изобретения - повышение качества отливок, технологичности процесса литья, снижение брака и расширение возможностей управления процессом литья.

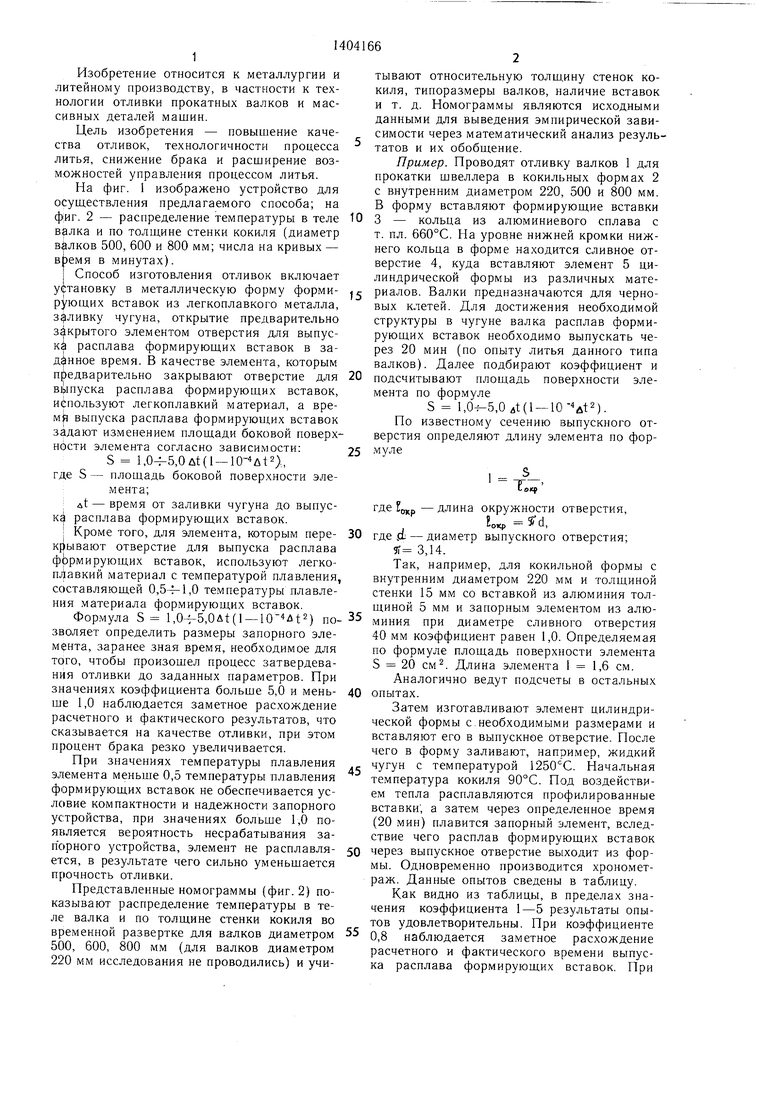

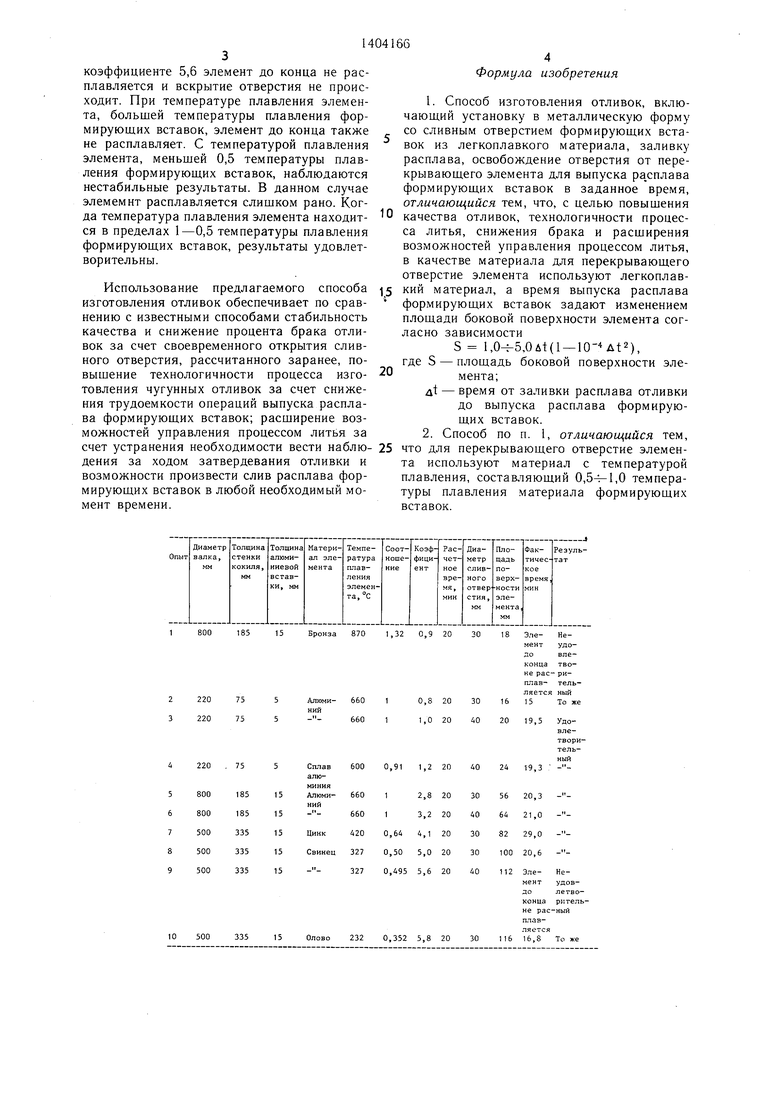

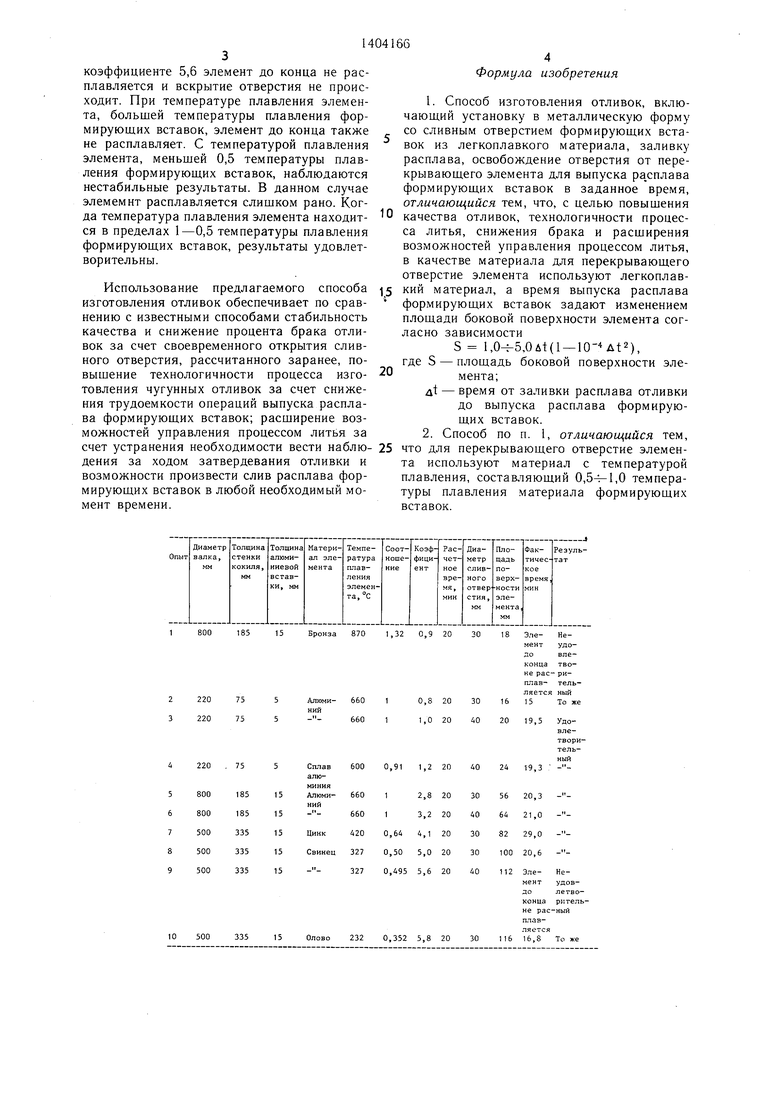

На фиг. 1 изображено устройство для осуществления предлагаемого способа; на фиг. 2 - распределение температуры в теле валка и по толш,ине стенки кокиля (диаметр волков 500, 600 и 800 мм; числа на кривых - время в минутах).

Способ изготовления отливок включает установку в металлическую форму форми- рующих вставок из легкоплавкого металла, зфливку чугуна, открытие предварительно закрытого элементом отверстия для выпуска расплава формируюш,их вставок в за- дфиное время. В качестве элемента, которым предварительно закрывают отверстие для выпуска расплава формирующих вставок, используют легкоплавкий материал, а вре- мй выпуска расплава формирующих вставок задают изменением площади боковой поверхности элемента согласно зависимости:

S 1,0-5,0 At (l--10- Дt), где S - площадь боковой поверхности элемента;

: л1 - время от заливки чугуна до выпуска расплава формирующих вставок.

I Кроме того, для элемента, юторым пере- к1 ывают отверстие для выпуска расплава формирующих вставок, используют легкоплавкий материал с температурой плавления составляющей 0,54-1,0 температуры плавления материала формирующих вставок.

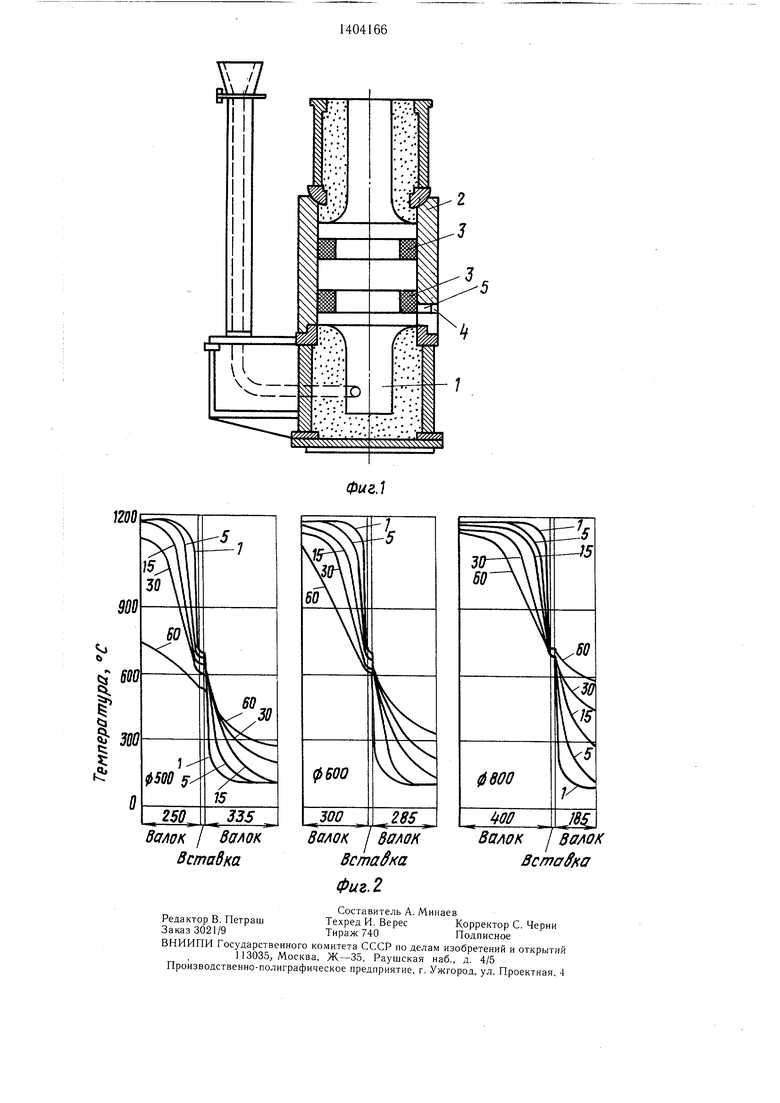

Формула S l,,0ut(l ) по- зволяет определить размеры запорного элемента, заранее зная время, необходимое для того, чтобы произошел процесс затвердевания отливки до заданных параметров. При значениях коэффициента больше 5,0 и мень- ще 1,0 наблюдается заметное расхождение расчетного и фактического результатов, что сказывается на качестве отливки, при этом процент брака резко увеличивается.

При значениях температуры плавления элемента меньше 0,5 температуры плавления формирующих вставок не обеспечивается условие компактности и надежности запорного устройства, при значениях больше 1,0 появляется вероятность несрабатывания запорного устройства, элемент не расплавля- ется, в результате чего сильно уменьшается прочность отливки.

Представленные номограммы {фиг. 2) показывают распределение температуры в теле валка и по толщине стенки кокиля во временной развертке для валков диаметром 500, 600, 800 мм (для валков диаметром 220 мм исследования не проводились) и учи

0

5 0

о

5

5

тывают относительную толщину стенок кокиля, типоразмеры валков, наличие вставок и т. д. Номограммы являются исходными данными для выведения эмпирической зависимости через математический анализ результатов и их обобщение.

Пример. Проводят отливку валков 1 для прокатки швеллера в кокильных формах 2 с внутренним диаметром 220, 500 и 800 мм. В форму вставляют формирующие вставки 3 - кольца из алюминиевого сплава с т. пл. 660°С. На уровне нижней кромки нижнего кольца в форме находится сливное отверстие 4, куда вставляют элемент 5 цилиндрической формы из различных материалов. Валки предназначаются для черновых клетей. Для достижения необходимой структуры в чугуне валка расплав формирующих вставок необходимо выпускать через 20 мин (по опыту литья данного типа валков). Далее подбирают коэффициент и подсчитывают площадь поверхности элемента по формуле

S 1,,0й1(1--10- й12).

По известному сечению выпускного отверстия определяют длину элемента по фор- .муле

1 - S

1 - т,

toJ9

где ГО Р-длина окружности отверстия,

Еокр S d, где ,i - диаметр выпускного отверстия;

| 3,14.

Так, например, для кокильной формы с внутренним диаметром 220 мм и толщиной стенки 15 мм со вставкой из алюминия толщиной 5 мм и запорным элементом из алюминия при диаметре сливного отверстия 40 мм коэффициент равен 1,0. Определяемая по формуле площадь поверхности элемента S 20 см 2. Длина элемента 1 1,6 см.

Аналогично ведут подсчеты в остальных опытах.

Затем изготавливают элемент цилиндрической формы с-Необходимыми размерами и вставляют его в выпускное отверстие. После чего в форму заливают, например, жидкий чугун с температурой . Начальная температура кокиля 90°С. Под воздействием тепла расплавляются профилированные вставки; а затем через определенное время (20 мин) плавится запорный элемент, вследствие чего расплав формирующих вставок через выпускное отверстие выходит из формы. Одновременно производится хронометраж. Данные опытов сведены в таблицу.

Как видно из таблицы, в пределах значения коэффициента 1-5 результаты опытов удовлетворительны. При коэффициенте 0,8 наблюдается заметное расхождение расчетного и фактического времени выпуска расплава формирующих вставок. При

коэффициенте 5,6 элемент до конца не расплавляется и вскрытие отверстия не происходит. При температуре плавления элемента, большей температуры плавления формирующих вставок, элемент до конца также не расплавляет. С температурой плавления элемента, меньшей 0,5 температуры плавления формирующих вставок, наблюдаются нестабильные результаты. В данном случае элемемнт расплавляется слишком рано. Когда температура плавления элемента находится в пределах 1-0,5 температуры плавления формирующих вставок, результаты удовлетворительны.

Использование предлагаемого способа изготовления отливок обеспечивает по сравнению с известными способами стабильность качества и снижение процента брака отливок за счет своевременного открытия сливного отверстия, рассчитанного заранее, повышение технологичности процесса изготовления чугунных отливок за счет снижения трудоемкости операций выпуска расплава формирующих вставок; расширение возможностей управления процессом литья за счет устранения необходимости вести наблюдения за ходом затвердевания отливки и возможности произвести слив расплава формирующих вставок в любой необходимый момент времени.

Формула изобретения

. Способ изготовления отливок, включающий установку в металлическую форму со сливным отверстием формирующих вставок из легкоплавкого материала, заливку расплава, освобождение отверстия от перекрывающего элемента для выпуска ра,сплава формирующих вставок в заданное время, отличающийся тем, что, с целью повышения 0 качества отливок, технологичности процесса литья, снижения брака и расширения возможностей управления процессом литья, в качестве материала для перекрывающего отверстие элемента используют легкоплав- 5 кий материал, а время выпуска расплава формирующих вставок задают изменением площади боковой поверхности элемента согласно зависимости

S l,04-5,0ut(l ), где S - площадь боковой поверхности элемента;

д1 - время от заливки расплава отливки до выпуска расплава формирующих вставок.

2. Способ по п. 1, отличаюш,ийся тем, 5 что для перекрывающего отверстие элемента используют материал с температурой плавления, составляющий 0,5ч-1,0 температуры плавления материала формирующих вставок.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| Литейная форма | 1982 |

|

SU1101329A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ литья профилированных валков | 1987 |

|

SU1546204A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

| Способ изготовления чугунных прокатных валков | 1987 |

|

SU1477515A1 |

Изобретение относится к металлургии и литейному производству, в частности к технологии отливки прокатных валков и массивных деталей машин. Цель изобретения - повышение качества отливок, технологичности процесса литья, снижение брака и расширение возможностей управления процессом литья. Способ предусматривает установку в металлическую форму со сливным отверстием формируюших вставок из легкоплавкого материала, заливку расплава, освобождение отверстия от перекрываюш,его элемента для выпуска расплава формируюших вставок в заданное время. В качестве материала для перекрывающего отверстие элемента используют легкоплавкий материал, а время выпуска расплава формирующих вставок задают изменением площади S боковой поверхности элемента, равной S 1,0-V 5,0 at(1 -10 t), где гА - время от заливки расплава отливки до выпуска расплава формирующих вставок. 1 з. п. ф-лы, 2 ил., 1 .табл. i

Валок I Валок Встадка

фиг.2

Валок I валок BcmaS/ a

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ И ХИМИЧЕСКИ АКТИВНЫХ РАСПЛАВОВ | 1972 |

|

SU425728A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления прибыльной части литейной формы | 1975 |

|

SU588054A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления чугунных прокатных валков | 1976 |

|

SU700282A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-06-09—Подача