Изобретение относится к области маниностроения и может быть использовано для охлаждения изделий при термообработке.

Цепью изобретения является повы- ino.3ie качества термообработки и расширение технологических возможностей УС7; .

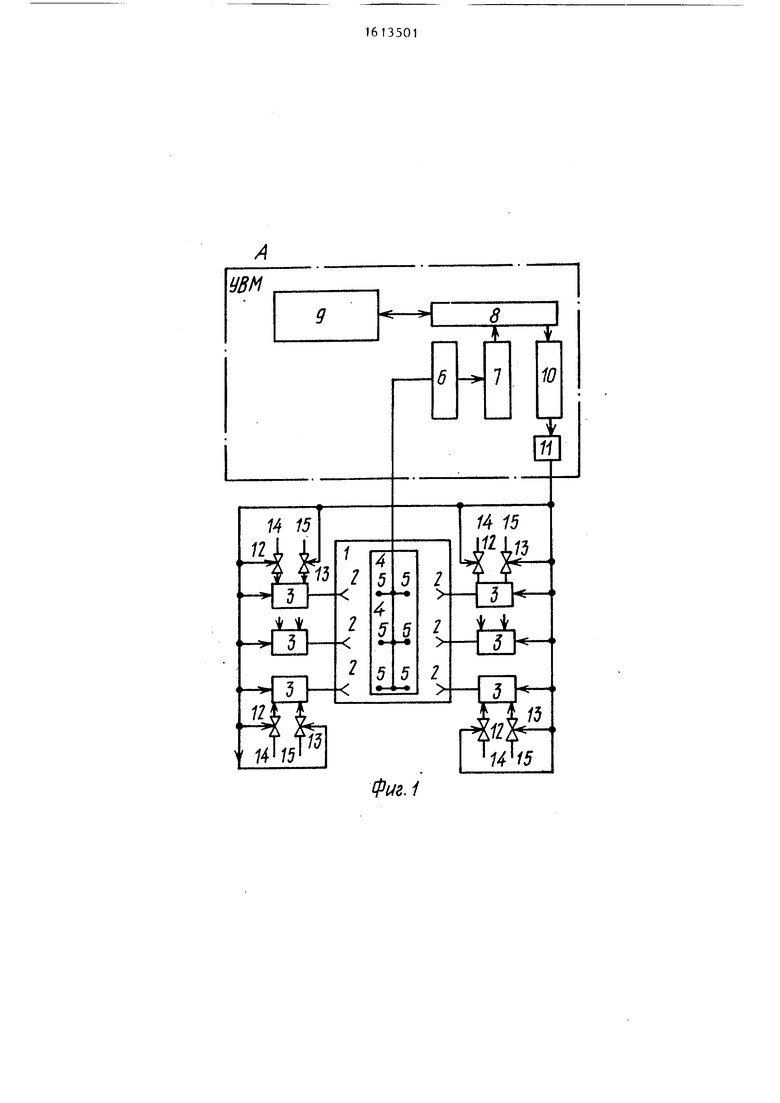

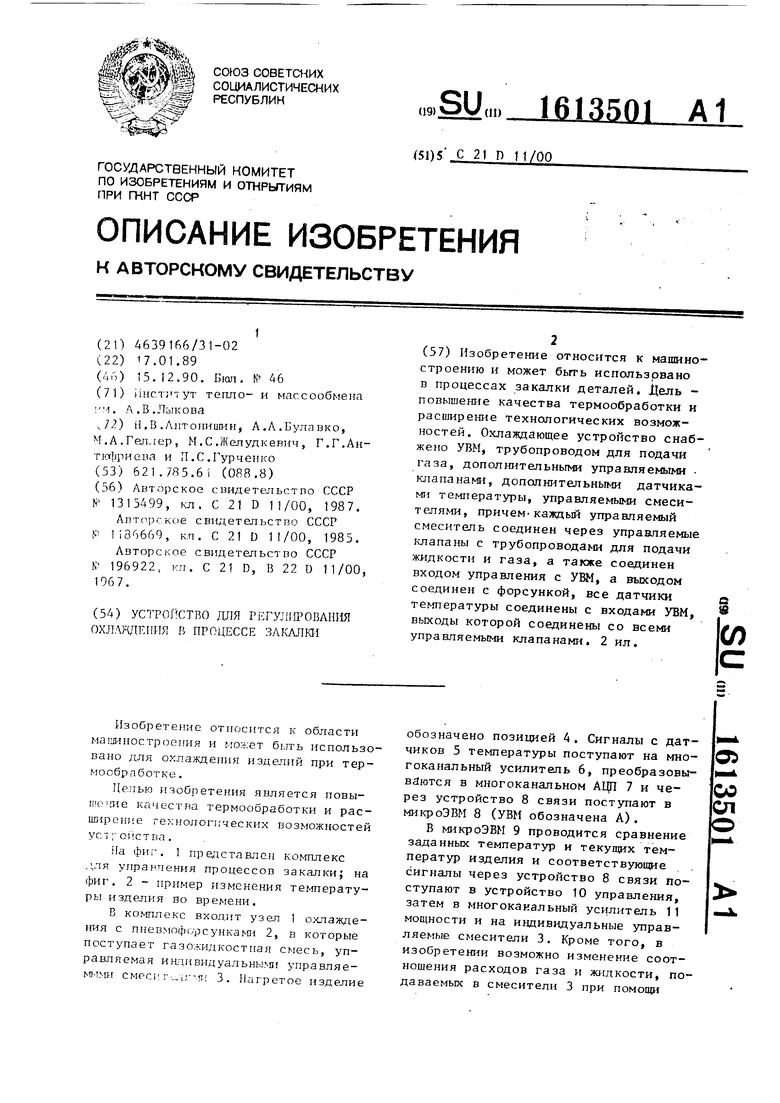

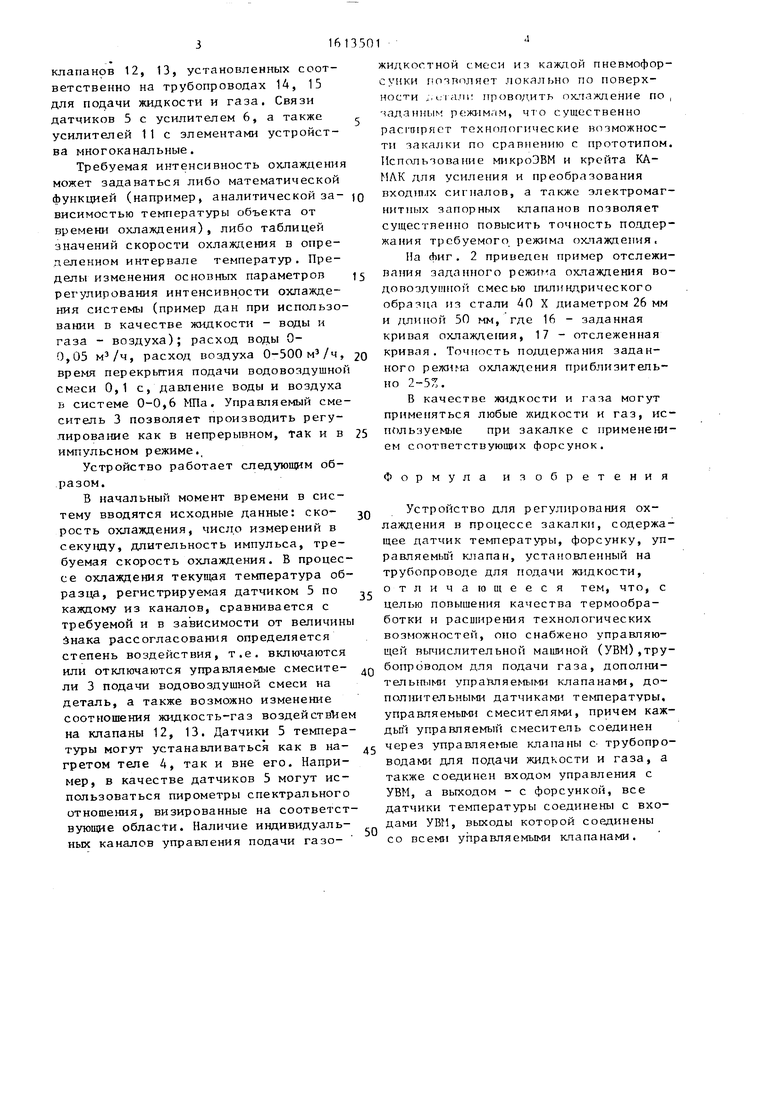

Иа фиг. 1 представлен коьтлекс для унранпения процессов закапки; на фиг. 2 - пример изменения температуры изделия Во времени.

В комплекс входит узел 1 охлажде- тя с пневмофгурсунками 2, в которые поступает газожидкостггая смесь, управляемая иагд„видуальны п1 управляе- М.-1МИ смеси Г...Г-.ГТ: 3. Нагретое изделие

обозначено позицией 4. Сигналы с датчиков 5 температуры поступают на многоканальный усилитель 6, преобразовываются в многоканальном АЦП 7 и через устройство 8 связи поступают в микроэвм 8 (УВМ обозначена А).

В микроэвм 9 проводится сравнение заданных температур и текущих температур изделия и соответствующие сигналы через устройство 8 связи поступают в устройство 10 управления, затем в многоканальный усилитель 11 мощности и на индивидуальные управляемые смесители 3. Кроме того, в изобретении возможно изменение соотношения расходов газа и жидкости, подаваемых в смесители 3 при помощи

00

ел

клапанов 12, 13, установленных соответственно на трубопроводах 14, 15 для подачи жидкости и газа. Связи датчиков 5 с усилителем 6, а также

усилителей 11 с элементами устройства многоканальные.

Требуемая интенсивность охлаждения может задаваться либо математической функцией (например, аналитической за- висимостью температуры объекта от времени охлаждения), либо таблицей значений скорости охлаждения в определенном интервале температур. Пределы изменения основных параметров регулирования интенсивности охлаждения системы (пример дан при использовании в качестве жидкости - воды и газа - воздуха); расход воды 0- 0,05 мз/ч, расход воздуха 0-500 м /ч, время перекрытия подачи водовоздушной смеси 0,1 с, давление воды и воздуха в системе 0-0,6 та. Управляемый смеситель 3 позволяет производить регулирование как в непрерывном, так и в импульсном режиме..

Устройство работает следующим образом.

В начальный момент времени в систему вводятся исходные данные: ско- рость охлаждения, число измерений в секувду, длительность импульса, требуемая скорость охлаждения. В процессе охлаждения текущая температура образца, регистрируемая датчиком 5 по каждому из каналов, сравнивается с требуемой и в зависимости от величин йнака рассогласования определяется степень воздействия, т.е. включаются или отключаются управляемые смесите- ли 3 подачи водовоздушной смеси на деталь, а также возможно изменение соотношения жидкость-газ вoздeйcтвl e на клапаны 12, 13. Датчики 5 температуры могут устанавливаться как в на- гретом теле 4, так и вне его. Например, в качестве датчиков 5 могут использоваться пирометры спектрального отношения, визированные на соответствующие области. Наличие индивидуаль- ных каналов управления подачи газожидкостной смеси из кажл,ой пневмофор- сунки птппляет локально по поверхности ;,i;iajii: провод,ить охлаждение по, заданным реж -1м;1М, что существенно расгшряст технологические возможности закалки по сравнению с прототипом. Использование микроЭВМ и крейта КА- МЛК для усиления и преобразования входшлх сигналов, а также электромагнитных запорных клапанов позволяет существенно повысить точность поддержания требуемого режима охлаждения.

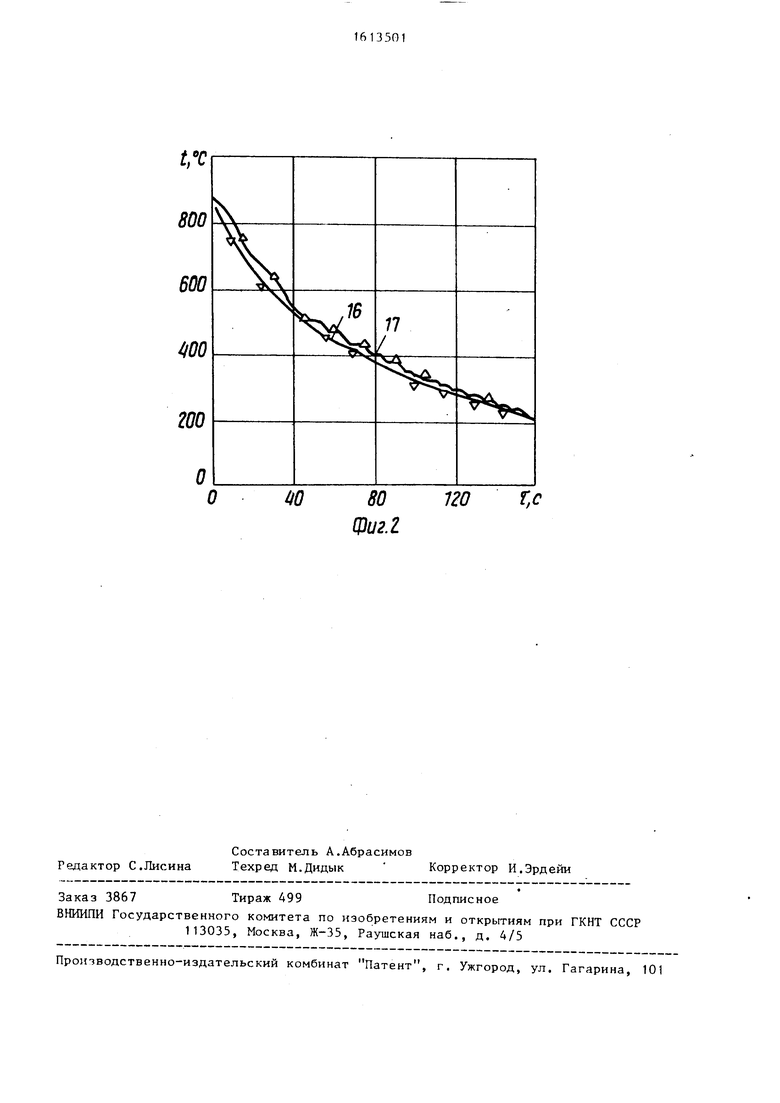

На фиг. 2 приведен пример отслеживания заданного охлаждения во- допоздунпюй смесью цилиндрического образца из стали 40 X диаметром 26 мм и длиной 50 мм, где 16 - заданная кривая охлаждения, 17 - отслеженная кривая. Точность поддержания заданного охлаждения приблизительно 2-5%.

В качестве жидкости и газа могут применяться любые хшдкости и газ, используемые при закалке с применением соответствующих форсунок.

Формула изобретения

Устройство для регулирования охлаждения в процессе закалки, содержащее датчик температуры, форсунку, уп- равляемьп ютапан, установленный на трубопроводе для подачи жидкости, отличающееся тем, что, с целью повышения качества термообработки и расширения технологических возможностей, оно снабжено управляющей вычислительной машиной (УВМ),трубопровод ом для подачи газа, дополни- телыгами упра1гляемыми клапанами, дополнительными датчиками текшературы, управляемыми смесителями, причем каж- дьш управляемый смеситепь соединен через управляемые клапаны с- трубопроводами для подачи жид ч0сти и газа, а также соединен входом управления с УВМ, а выходом - с форсункой, все датчики температуры соединены с вхо- даьш УВМ, выходы которой соединены со всеми управляемыми клапанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| СПОСОБ РАБОТЫ МОРСКОГО ЭРЛИФТА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321748C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| СИСТЕМА ЦЕНТРАЛЬНОГО ВПРЫСКА ГАЗА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2120052C1 |

| Способ закалки металлических изделий при термомеханической обработке | 2018 |

|

RU2702524C1 |

| СПОСОБ ЭЛЕКТРИФИКАЦИИ ТЕХНОЛОГИИ ПОДВОДНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321747C2 |

Изобретение относится к машиностроению и может быть использовано в процессах закалки деталей. Цель - повышение качества термообработки и расширение технологических возможностей. Охлаждающее устройство снабжено УВМ, трубопроводом для подачи газа, дополнительными управляемыми клапанами, дополнительными датчиками температуры, управляемыми смесителями, причем каждый управляемый смеситель соединен через управляемые клапаны с трубопроводами для подачи жидкости и газа, а также соединен входом управления с УВМ, а выходом соединен с форсункой, все датчики температуры соединены с входами УВМ, выходы которой соединены со всеми управляемыми клапанами. 2 ил.

Фиг. 1

200

080 120 r,c

Щи 22

| Устройство для программной закалки изделий | 1986 |

|

SU1315499A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического опускания штанги троллейбусного токоприемника | 1948 |

|

SU86669A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для испытания стержневых образцов на усталость при симметричном знакопеременном кручении | 1950 |

|

SU96922A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-15—Публикация

1989-01-17—Подача