Изобретение относится к способам получения феррьерита, являющегося пред1чественником катализатора депарафинизации минеральных смазочных масел.

Целью изобретения является получе-. ние. катализатора депарафинизации с по- вытенной активностью за счет определенного времени выдержки смеси до образования кристаллов.

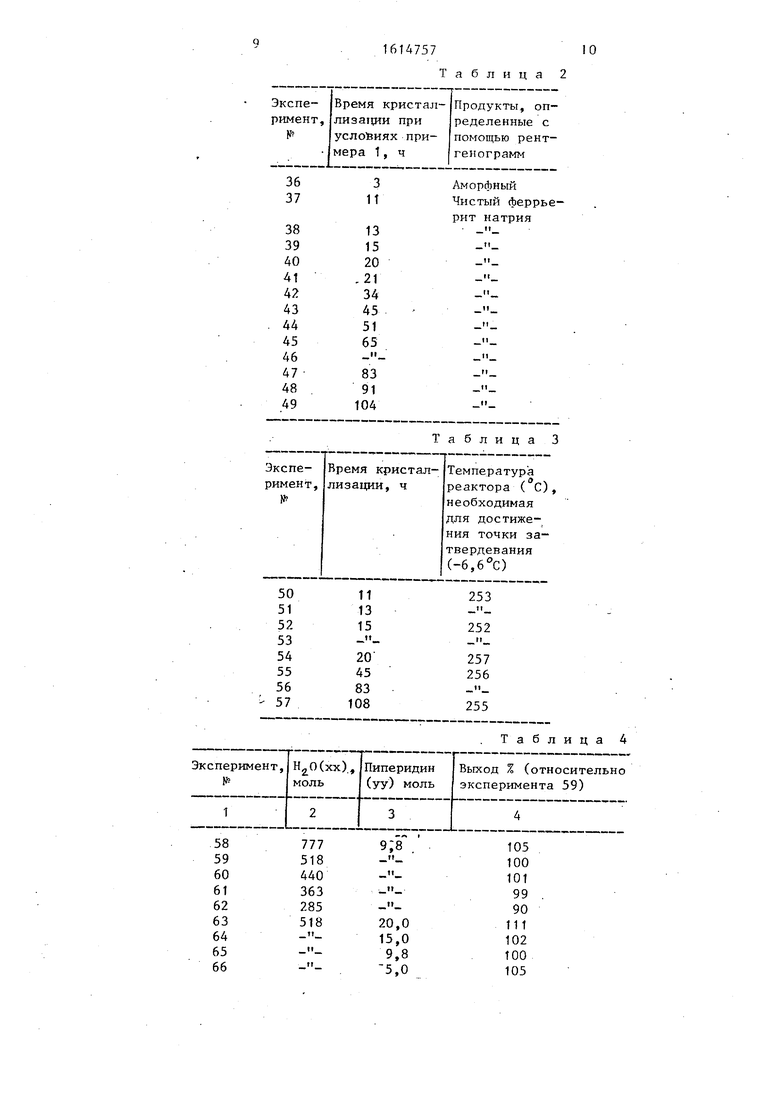

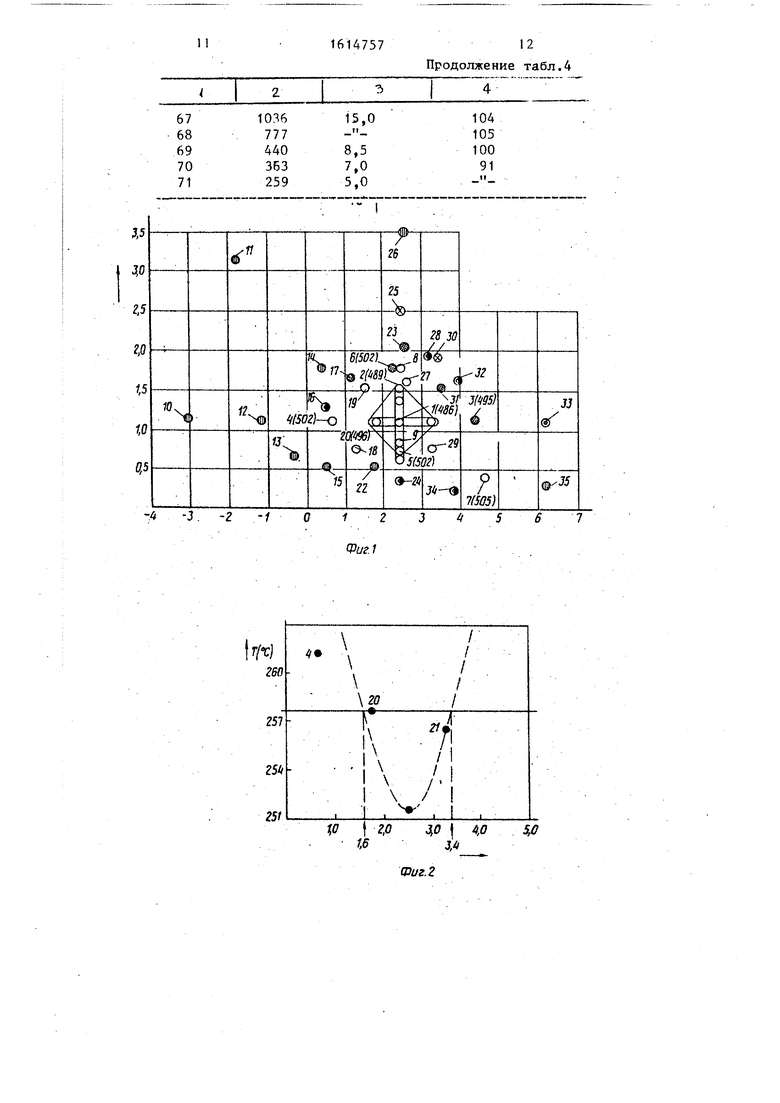

На фиг. 1 приведены данные испытаний на активность алюмосиликатов, полученных из исходных смесей с композициями, как находящимися в пределах указанного диапазона, так и вне его для молярных отношений оксида алюминия и оксида натрия к оксиду кремния; на фиг. 2 - график каталитической активности гидроферрьерита, полученного с использованием ионного обмена феррьерита натрия, кристаллизированного при постоянном отношении SiC( в исходной смеси; на фиг. 3 - график каталитической активности,катализаторов, полученных -ИЗ феррьерита натрия, полученного из рецептуры, в которой уровень оксида натрия в исходной водной смеси является постоянным, например, Si02(Na20 25,0) 2,48 (активность катализатора в огромной мере зависит как от уровня оксида натрия, так и от уровня оксида алюминия, соответственно относительно уровня оксида кремния, оба этих молярных отношения должны находиться в определенном диапазоне, чтобы достигнуть набхподаемого зна- .чительного уменьшения температуры

СГ5

(мА.

4 СД СМ

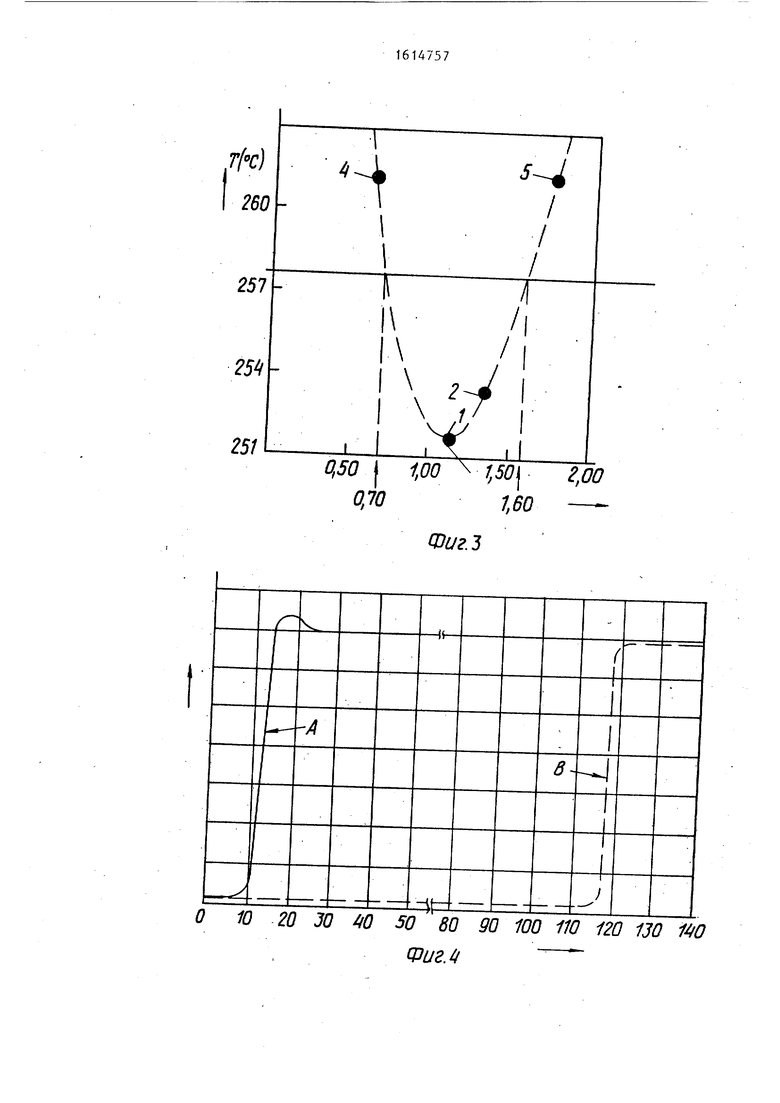

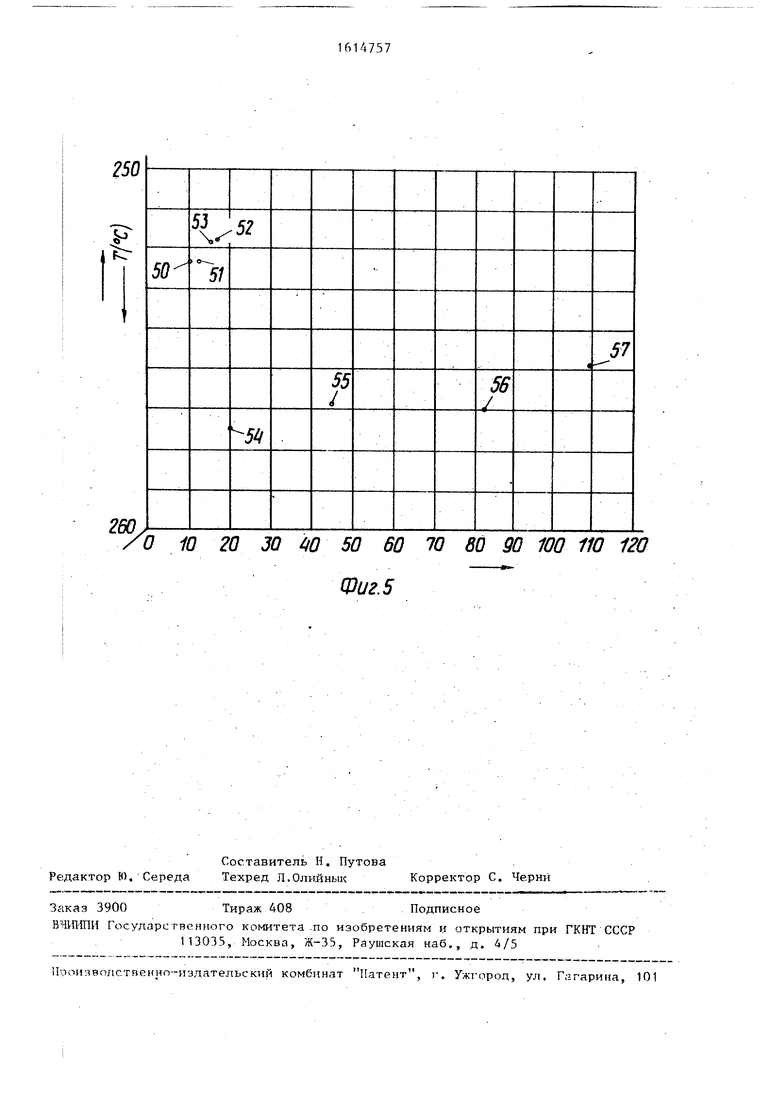

реактора для достижения смазочным маслом точки затвердевания -6,); на фиг. 4 - график непрерывной гидротермической обработки алюмосиликата, как только кристаллизация началась, линия Л отображает гидроферрьеритный катализатор, получеиньй согласно предлагаемому способу, тогда как линия В отображает катализатор, полу ченный по прототипу (Удлиненная гидротермическая обработка может фактически служить препятствием достигаемой активности получаемого катализатора, если будет достигнута очень высокая скорость кристаллизации такж ; показано, что если оксид алюминия и оксид натрия удерживаются в правильных молярных отношениях, время кристаллизации исходного материала катализатора снижается до 12 ч в прети- воположность ранее-известному способу, который требовал около 113 ч до кристаллизации феррьерита натрия, последняя цифра также показывает на.быстрое образование феррьерита натрия после начала кристаллизации); на фиг. 5 - пример группового распределения ак- ; тивности для экспериментов 50-55, которые выводят из условия прекращения гидротермической обработки на 20 ч или ранее, эксперименты 50-53 ; показывают значительно лучшую актив- :ность, чем испытания катализаторов, iполученных из феррьерита натрия, кри;сталлизованного более 20 ч.

I

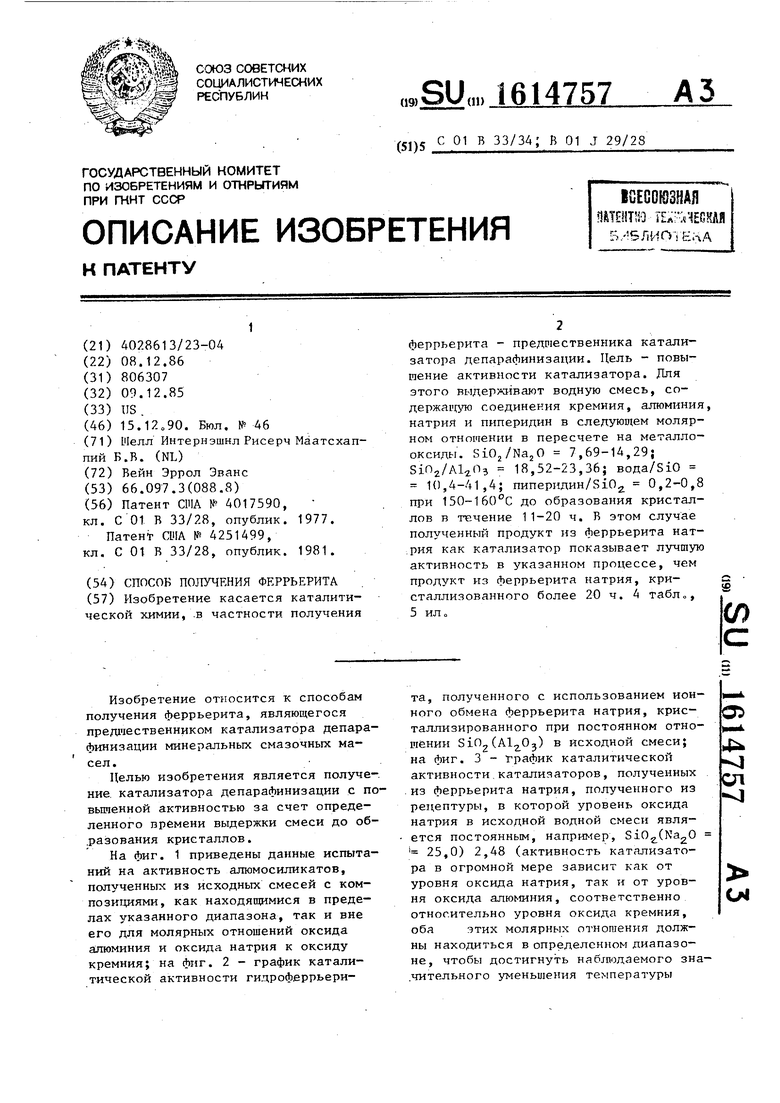

Пример 1. В этих эксперимен- тах использ уют рецепт для синтеза с молярными отношениями ,) Na.,0(HiO) пиперидин, равными 25,0/ хх/уу/518/9,8, в которых количество окиси алюминия равно хх, а количество окиси Натрия равно уу. Эти количества XX и уу приведены в табл. 1 для каждого эксперимента. Все эти состав- ляюрще рецепторов добавляют в автоклав снабженный средством для перемешивания, и нагревают до температуры 155- 160 С, которую поддерживают в течение 16 ч. После охлаждения содержимое автоклавов отфильтровывают, промыва-. ют водой, сушат при 125°С в течение ночи, а затем обжигают на воздухе с тем, чтобы удалить осажденный амин„ Синтетические феррьериты натрия превращают в водородную форму при помо- щи обмена с нитратом аммония, а затем подвергают обжигу и ионному обмену с тетраамином динитрата палладия

следующим образом. Заданное количество феррьерита натрия подвергают де- флегма ши в течение 1 ч с 6 н. раствором нитрата аммония в отношении 10 мл раствора нитрата на 1 г сухого феррьерита натрия. Раствор в горячем виде отфильтровывают, а фильтровальную лепешку промывают 10 мл воды на 1 г сухого феррьерита натрия.. Лепешку второй стадии дефлегмации затем сушат (в общем случае, в течение ночи) при-125 С. Высушенный феррьерит аммония перемешивают при комнатной температуре с раствором нитрата тет- рааммоний паладия в течение 2 ч, промывают и сушат в течение ночи при 125 С. Высушенный материал, полученный в результате осуществления этих процедур, подвергают обжигу на воздухе в течение 2 ч при 550°С. Полученные в результате катализаторы затем испытывают на каталитическую активность при депарафинизации гидроочищен ного, экстрагированного фенолом, светлого арабского масла 100 (АБЛ) с температурой потери текучести и химическими составляющими:

температура застывания плотность 848,6 кг/м.

Элементный анализ, мас.%: С 86,10; Н 13,79; N 11 частей на миллион (ррм) 980 частей на миллион.

Условия для осуществления депарафинизации следующие: давление 85 бар с отношением водорода к маслу 900 л/стандартные условия/кг- при часовой обь- емной скорости жидкости 1,0 кг В табл. 1 перечислены относительное молярное содержание окиси алюминия и окиси натрия на 25 моль окиси кремния, которые используют для кристаллизации предшественника катализатора феррьерита натрия, из которого получают водородные формы феррьерита. Сс- ответствую1Г(ие количества окиси натрия и окиси алюминия приведены в табл. 1.

В данных условиях процесса необходима температура для достижения температуры текучести депарафиниро- ванного масла до (-6,6°С).

Заданный диапазон достигается только при выдерживании значений оксида натрия и оксида алюминия, указанных в экспериментах 12569 10,20,21,23 и 29. Если необходимо определить критичные параметры,. испытания на активность проводят путем

депарафинизации масла из аравийской нефти. Наивысшая активность катализатора отмечается, при наинизших температурах реакторов. Хотя желательно иметь кристалличность, близкую к 100%, допустимо работать с использованием катализатора деп-арафинизации с кристалличностью менее tOO%, пока активность достаточна, чтобы достичь намеченных температур затвердевания.

Катализатор, в котором присутствует морденит в дополнение к феррьериту, проявляет начальную активность,сравнимую с той, которой обладает чистый , гидроферрьерит, но показатель вязкости депарафинизированного масла был ниже, чем показатель вязкости депарафинизированного масла, полученного из

Пример 3. Пример проводят для того, чтобы установить воздействия непрерывной гидротермической обработки на активность катализатора в виде гидроферрьерита. после того, как кристаллизация феррьерита натрия завершена о Рецептуру примера 2 (3KcnepiiMeHT 1.) используют для оптимального диапазона, Гидроферрье- ритный катализатор, полученный из феррьерита натрия, испытывают для проверки способност депарафинирова- ния масла аравийской нефти, приведен- ,5 ного вьшю, для тех же условий испытаний, что указаны для катализаторов испытаний 1-7 20 и 2t. В табл„ 3 приведены результаты этих испытаний. Пример 4. Данный пример пока10

чистого гидроферрьеритного катализато-20 зывает изменения в концентрации воды и

амина, которые могут возникнуть при обеспечении приемлемого качества феррь ерита „

ра.

Пример 2.В этом примере исходные материалы катализатора в виде феррьерита натрия получают с использованием центральной части- задан- ного диапазона в отношении содержания натрия и алюминия. Рецепт коррелирован с примером Т, при котором исходная смесь содержит до кристаллизации Si02./Al,,0325,0:1,07;.SiO/Na20 25,0:2,48; пиперидин 25,0 (518) 9,8.

Время кристаллизации изменяется для экспериментов 36-49 и феррьерит (если кристаллизован) анализируют с помощью рентгеновского диффракцион- ного изображения. Результаты приведены в табл. 2.

Время кристаллизации Я1у1яется важным параметром для получения чистого феррьерита натрия, хотя как, только достигнута длительность 10-20 (опять же в указанных молярных отношениях алюминия и натрия), непрерывная кристаллизация не является продуктивной, т.е. гидротермическая обработка может продолжаться беспрерывно без ухуд1чения качества феррьерта натрия, о чем свидетельствует дифракционная рентгенограмма. Эти данные подтверждают время кристаллизации, приведенное на фиг. 4. Следует заметить также, что феррьерит натрия извлеченный на 13ч, обладает очень высоким качеством и полученный из него гидроферрьерит проявляет крайне высокую активность.

Пример 3. Пример проводят для того, чтобы установить воздействия непрерывной гидротермической обработки на активность катализатора в виде гидроферрьерита. после того, как кристаллизация феррьерита натрия завершена о Рецептуру примера 2 (3KcnepiiMeHT 1.) используют для оптимального диапазона, Гидроферрье- ритный катализатор, полученный из феррьерита натрия, испытывают для проверки способност депарафинирова- ния масла аравийской нефти, приведен- ного вьшю, для тех же условий испытаний, что указаны для катализаторов испытаний 1-7 20 и 2t. В табл„ 3 приведены результаты этих испытаний. Пример 4. Данный пример пока

зывает изменения в концентрации воды и

амина, которые могут возникнуть при обеспечении приемлемого качества феррьерита „

Феррьериты синтезируют аналогично примеру 1, используя синтезиру- Ю1ций состав с полярными соотношениями ЗЮ /М-г Оэ/НагО/НгО/пиперидин 25,0/2,48/2,80/хх/уу, где молярное количество воды представляет хх, а молярное количество пиперидина представляет уу, как приведено в табл.4.

Условие синтеза включает время синтеза 20 ч при 150 с. Кристаллический феррьерит с кристалличностью 90- 100% достигнут в каждом случае.

Формула изобретения

Способ получения феррьерита - предшественника катализатора депарафиннза- ции путем выдерживания водной смеси, содержащей соединение кремния, соединения алюминия, соединение натрия и пиперидин в молярном отношении, в пересчете на оксиды, диоксид кремния: :оксид натрия 7,69-14,29, диоксид кремния:оксид алюминия 18,52-23,36, вода:диоксид кремния 10,4-41,4, пиперидин: диоксид кремния 0,2-0,8. при ТЗО-ТбО С до образования кристаллов с последующим отделением кристаллов, отличающийся тем, что, с целью получения катализатора депарафинизации с повьш1енной активностью, выдерживание осуществляют в течение 11-20 ч.

Таблица 2

Изобретение касается каталитической химии, в частности получения феррьерита - предшественника катализатора депарафинизации. Цель - повышение активности катализатора. Для этого выдерживают водную смесь, содержащую соединения кремния, алюминия, натрия и пиперидин в следующем молярном отношении в пересчете на металлооксиды : SIO2/NA2O=7,69-14,29

SIO2/AL2O3=18,52-23,36

вода/SIO2=10,4-41,4

пиперидин/SIO2=0,2-0,8, при 150-160°С до образования кристаллов в течение 11-20 ч. В этом случае полученный продукт из феррьерита натрия как катализатор показывает лучшую активность в указанном процессе, чем продукт из феррьерита натрия, кристаллизованного более 20 ч. 4 табл., 5 ил.

777 518 440 363 285

518

11

11

II

Таблица 3

Таблица 4

105

100

101

99

90

111

102

ТОО

105

- -3. -г -1

12 3

Фг/г/

W 2,0 3,0 ttfl Wj «

5

251

0,50 0.70

О ю 20 30 0 50 во до т но т

Фиг.

Фиг.З

/О 10 20 30 НО 50 60 70 80 90 100 110 120

Фиг.5

| Патент США № 4017590, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент CUIA V- 4251499, кл | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1990-12-15—Публикация

1986-12-08—Подача