Изобретение относится к черной металлургии, в частности к производству кипящей стали.

Цель изобретения - повышение качества поверхности и внутренней структуры слитка.

Поставленная цель достигается предварительной обработкой углеродистой основы интенсификатора водным раствором связующего в виде аэрозоля в количестве 17 - 27% от массы основы, а поддон перед размещением на нем подготовленного интенсификатора подогревают до 130 - 260°С.

Во время ввода углеродистого интенсификатора происходит смешивание частиц углеродистой основы со связующим и увлажнение смеси. При этом водный раствор связующего лишь обволакивает поверхность частиц, но не успевает пропитывать их, что исключает переувлажнение интенсификатора. Полусухую массу направляют в изложницу и напыляют воздушной струей на рабочую поверхность прогретого до 130- 260°С поддона.

По мере нагрева покрытия-интенсифи- катора теплом поддона происходит испарение влаги и формирование прочной связи между материалом поддона и зернами углеродистой основы, что обусловливает его прочное закрепление.

Углеродистый интенсификатор при попадании первых порций стали в изложницу защищает его от размывания струей. При этом между кислородом, растворенным в стали, и углеродом интенсификатора происходит реакция, в результате которой снижается окисленность металла и происходит донный барботаж жидкого слитка газообразными продуктами взаимодействия. Перемешивание позволяет настолько усилить поток реагентов на фронт кристаллизации, что кипение у стенок изложницы усиливается даже при снижении окисленности стали.

Раскисление металла, уменьшение количества плены, создание восстановительной атмосферы в изложнице в результате интенсивного взаимодействия углерода по(Л

С

СЬ

со о

00 V4 00

крытия с кислородом металла позволяет в значительной степени уменьшить ззпоро- шенность слитков пленой.

Интенсивное кипение способствует заглублению сотового пузыря. Кроме того, увеличение толщины беспузыристой корки слитка сопровождается повышением качества его внутренней структуры за счет снижения содержания кислорода и ослабления ликвационных процессов.

При влажности интенсификатора ниже 17% частицы углеродистой основы недостаточно смочены. На поддоне между ними не образуется достаточного количества мостов, что резко снижает прочность покрытия. При ударе струи стали о поддон в начале разливки покрытие разрушается и всплывает на поверхность металла. Таким образом недостаточно увлажненный интен- сификатор не позволяет осуществить донный барботаж жидкого металла.

Увлажнение интенсификатора свыше 27% ведет к тому, что после ввода его в изложницу происходит дренаж растворенного в воде связующего к поддону. При этом покрытие получается разнотолщинным, так как значительная часть углеродистой массы заполняет углубления в поддоне. В этом случае при отливке слитка интенсификатор не расходуется полностью вплоть до химического закупоривания. В результате возможно локальное науглероживание слитка и снижение качества закупоривания из-за прорывов головной части слитка,

Напылением на поддон углеродистого интенсификатора влажностью 17 - 27% достигается удовлетворительное смачивание частиц, надежное сцепление их между собой и поддоном. Такое покрытие не разрушается и надежно защищает поддон от размыва струей металла при разливке, а взаимодействие между углеродом покрытия поддона и жидким металлом позволяет сформировать достаточно толстую корку слитка и повысить чистоту металла.

При нанесении интенсификатора на поддон с температурой ниже 130°С происходит его нагрев, испарение жидкости, разложение связующего с образованием твердого раствора и формирование связи между зернами углеродистой основы. Однако, как показали испытания образцов, в этом случае верхний слой покрытия обеднен связующим и формируется довольйо рыхлым. Это объясняется тем, что жидкость дренирует из-за существенного удлинения процесса формирования твердого раствора вследствие низкой температуры поддона.

Если углеродистый интенсификатор нанести на поддон, температура которого выше 260°С, то происходит интенсивное парообразование, в результате которого покрытие вспучивается и между ним и поверхностью поддона образуется зазор.

В результате этого при разливке стали

в изложницу покрытие разрушается и в виде крупных кусков всплывает.

При температуре поддона 130 - 260°С масса надежно закрепляется на нем, взаимодействует с растворенным в стали кислородом и вследствие донного барботажа усиливает массообмен. Это позволяет увеличить толщину беспузыристой корки слитка, снизить содержание кислорода и

оксидных включений в стали, химическую неоднородность металла и улучшает качественные характеристики готовой продукции.

Пример. Для осуществления способа

разливки стали использовали углеродистый интенсификатор, который состоит из углеродистой основы (коксика с размером частиц 0-3 мм) и связующего (жидкого стекла, лигносульфоната).

Интенсификатор напыляют на поддоны

в цехе подготовки составов к разливке. Для этого коксовый порошок в струе воздуха подают из бункера по трубопроводу в изложницу. При этом в струю впрыскивают

связующее с водой из расчета получения смеси 20% влажности. Расход коксового порошка на 20-тонную изложницу составляет 12 кг. Увлажненная смесь с большой скоростью выбрасывается на поддон, имеющий

температуру 180°С. Запас тепла поддона при данной температуре позволяет высушить покрытие за 15 мин. Покрытие представляет собой пятно диаметром 0,6 - 0,8 м и толщиной от 30 мм в центре до 5 - 10 мм

на периферии. Его прочность на отрыв от чугунного поддона составляет 0,2 - 0,5 МПа, на сжатие - 0,3 - 0,5 МПа, что обеспечивает надежную работу в контакте с жидкой сталью.

С самого начала разливки из изложницы выделяется и догорает над ее верхней кромкой СО. Интенсивность газовыделения постепенно уменьшается в течение 40 с. После наполнения изложницы металлом поведение его существенно отличается от кипения при традиционной технологии. Сразу после наполнения слитка на зеркале металла наблюдается бурление с очагом диаметром 0,3 - 0,4 м и высотой 0,03 - 0,05 м.

При этом разрывы отдельных пузырей распространяются на все зеркало металла. Перемешивание жидкого слитка кипящей стали продуктами взаимодействия твердого углерода с растворенным в стали кислородом приводит к интенсификации кипения

стали в изложнице, увеличению толщины беспузыристой корки слитка и сопровождается улучшением его внутренней структуры за счет снижения содержания кислорода и ослабления ликвационных процессов.

Через 1-1,5 мин свободного кипения слиток закупоривают жидким алюминием. Кристаллизация стали от поддона начинается либо при полном израсходовании углеродистого слоя, либо при остаточной толщине, не превышающей 7 мм. 8 последнем случае неизрасходованный материал находится на внешней стороне поверхности слитка и отделяется от нее при снятии слитка с поддона. Предлагаемый способ исключает приваривание слитков к поддонам и уменьшает из износ.

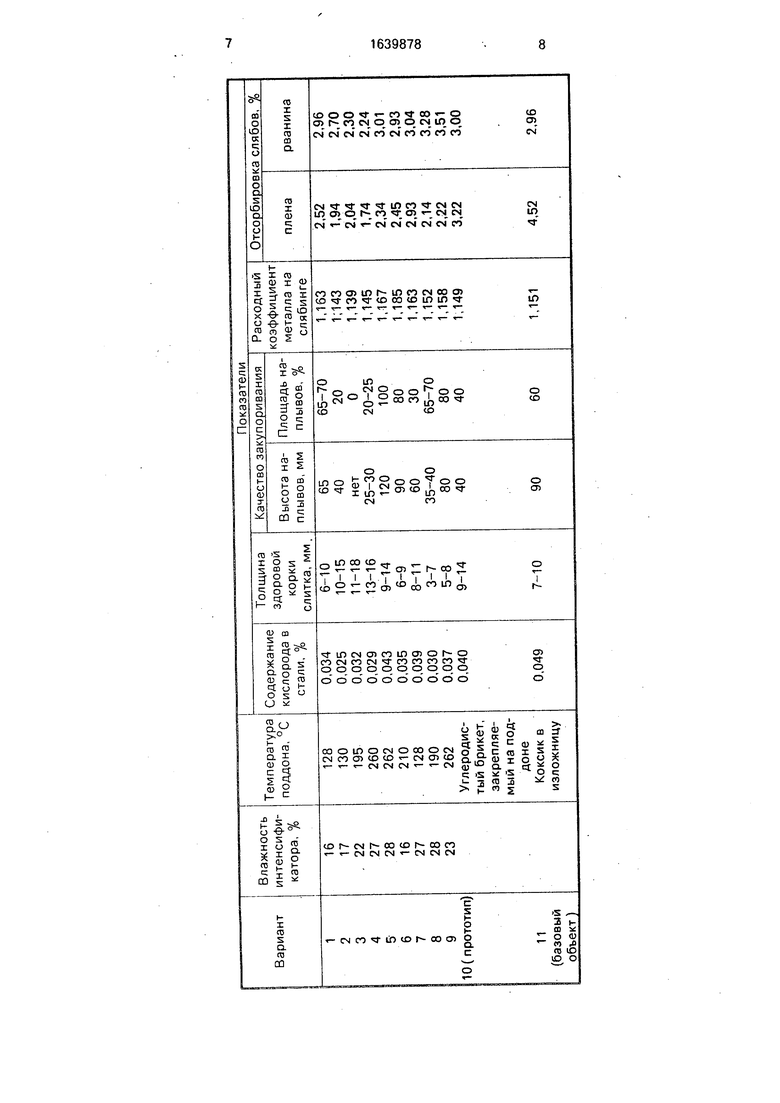

Для сопоставления предлагаемого технического решения проведены испытания предлагаемого способа разливки кипящей стали в сравнении с известными.

При разливке стали по прототипу в кюм- пельную часть слитка помещали углеродистый брикет массой 12 кг и засыпали его 20- 35 кг стальной кромки. Для сравнения с базовым объектом использовали слитки, разлитые по обычной технологии (в случае переокисленного металла под струю вводили до 6 кг коксика, а поддоны защищали 60 - 80 кг стальной кромки).

В таблице приведены технические параметры предлагаемого способа (варианты 1 - 9) в сопоставлении с прототипом (вариант 10) и базовым объектом (вариант 11).

По данным таблицы видно, что разливка кипящей стали с интенсификатором, введенным в изложницу по вариантам 2-4, позволяет снизить содержание кислорода в слитке на 20 - 35% в сравнении с прототипом (пример 10) и на 30 - 50% в сравнении

с базовым объектом (пример 11), при этом глубина залегания сотового пузыря составляет 10 - 18 мм. что 1,5-2 раза выше в сравнении с вариантами 10 и 11. Помимо того, способ позволяет обеспечить качественное химическое закупоривание слитка и уменьшить отсортировку слябов по поверхностным дефектам.

Осуществление способа разливки кипящей стали с отклонением параметров от предлагаемых варианты 1, 5 - 9) не позволяет достигнуть цели предлагаемого изобретения. В этом случае, как правило, формируется недостаточно прочное покрытие, которое при воздействии струи металла ухудшает условия химзакупоривания и качество стали.

Формула изобретения

Способ ввода углеродистого интенсификатора кипения в слиток, включающий размещение интенсификатора на поддоне изложницы и наполнение ее металлом, о т - личающийся тем, что, с целью ловышения качества поверхности и внутренней структуры слитка, перед размещением на поддоне интенсификатора на его углеродистую основу наносят в виде аэрозоля водный раствор связующего в количестве 17 27% от массы основы, а поддон прогревают до 130-260°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Способ разливки кипящей стали | 1988 |

|

SU1687362A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве стали. Цель изобретения - повышение качества поверхности и внутренней структуры слитка. Способ включает ввод углеродистого интенсификатора в изложницу и наполнение ее металлом. Порошкообразный углерод и связующее подают в изложницу, смешивают, увлажняют компоненты углеродистой основы водным раствором связующего и формуют интенсифика- тор напылением смеси на прогоетый до 130 ... 260°С поддон, 1 табл.

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-15—Подача