Изобретение относится к металлургии, в частности к способам.обработки поверхностей трения.

Целью изобретения является повышение износостойкости, контактной жесткости, улучшение качества поверхностей трения и снижение стоимости обработки,

Предложенный способ заключается в том, что на поверхности трения после предварительной механической обработки напыляют самофлюсующийся порошковый сплав состава, %:

Хром

Никель

Марганец

Бор

Кремний

Железо

9-12 32-36

3-6

4-6

5-7 Остальное

После оплавления покрытия лазерным лучом проводят механическую обработку, поеле чего облучают поверхности трения сканирующим лазерным лучом.

Пример. Технологическая схема реализации способа обработки поверхностей трения - направляющих включает; предварительную механическую обработку направляющих; обработку рабочих поверхностей порошком электрокорунда зернистостью 500-800 мкм в струйных камерах при давлении сжатого воздуха 0,5-0,6 МПа с углом наклона струи абразива к поверхности детали 45-70°, расстоянием от сопла до по- верхности.детали 20-80 мм, расходе возду- хэ 6-8 м /мин; очистку обрабатываемых поверхностей сжатым воздухом и промывку в органическом растворе типа Лабомид- 315 с последующим ополаскиванием в синтетическом моющем средстве типа Лабомид-102 ; сушку сжатым воздухом; газотермическое напыление износостойкого самофлюсующего механически легировансо

с

о

ного порошка, включающего следующие ингредиенты, %:

Углерод0,8-1,2

Хром9-12

Никель32-36

Марганец з-6

Бор4-6

Кремний5-7

ЖелезоОстальное

с дисперсностью частиц 40-100 мкм,

Для напыления могут использоваться установки УПУ-3, УПУ-5, УПУ-30, Плазма- техник АГ с до.заторами Твин (ФРГ). Режим напыления: ток 400-450 А; напряжение J50-45 8; дистанция напыления 80 мм; транспортирующий газ аргон + гелий. После напыления осуществляют медленное охлаждение в асбестовой шубе, затем визуальный контроль качества покрытия и нанесение на напыленные поверхности слоя, поглощающего лазерное излучение, сплошное оплавление рабочих поверхно- |стей лазерным излучением осуществляют три использовании СОа, лазера типа ЛГН- 1702 мощностью 800 Вт. Рекомендуется следующий режим: плотность мощности излучения Вт/см ; диаметр пятна сфокусированного излучения 1-3 мм; время термического воздействия 0,2 с.

После охлаждения покрытие шлифуют алмазными кругами марки АСКМ, АСК, АСВ с зернистостью 200/160; 250/200. Рекомендуемые режимы: скорость круга 30-35 м/с; подача продольная 0,3 м/с; подача попе- : речная 1,8 мм/ход; глубина резания 0,15- |0,1 мм. Затем контролирует качество обработки и толщину покрытия (бетте-тол- щинометрами типа БТИ-8, БТИ-4); наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф сканирующим лазерным лучом. При использовании лазера Л ГИ-702 рекомендуется режим: плотность мощности лазерного излучения Вт/см ; диаметр пятна сфокусированного излучения 0,6 мм; подача - скорость перемещения зоны обработки 0,4 мм/с; степень перекрытия дорожек излучения 1,3-1,5; плотность энергии излучения 0,8-1,6 Дж/мм ; кратность воздействия 2-16.

Затем проводят очистку поверхности раствором Лабомид-101 и осуществляют контроль шероховатости и волнистости (профилограф-профилометр мод.201) и контроль геометрических размеров согласно нормативной точности.

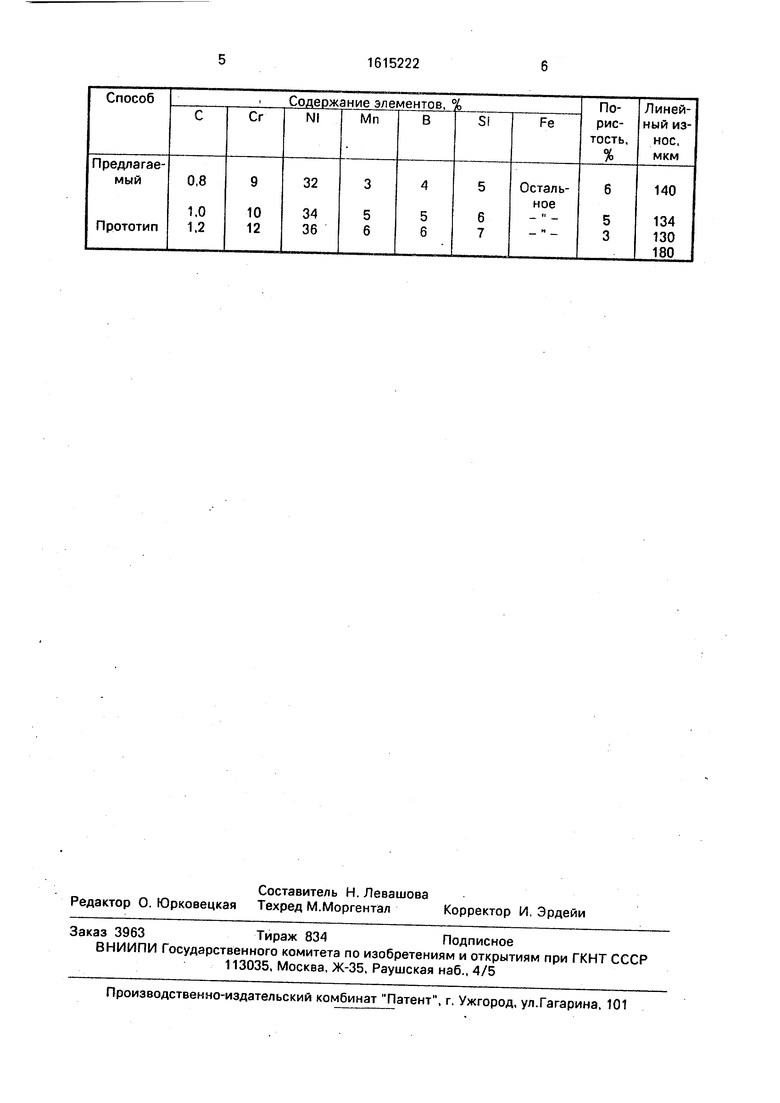

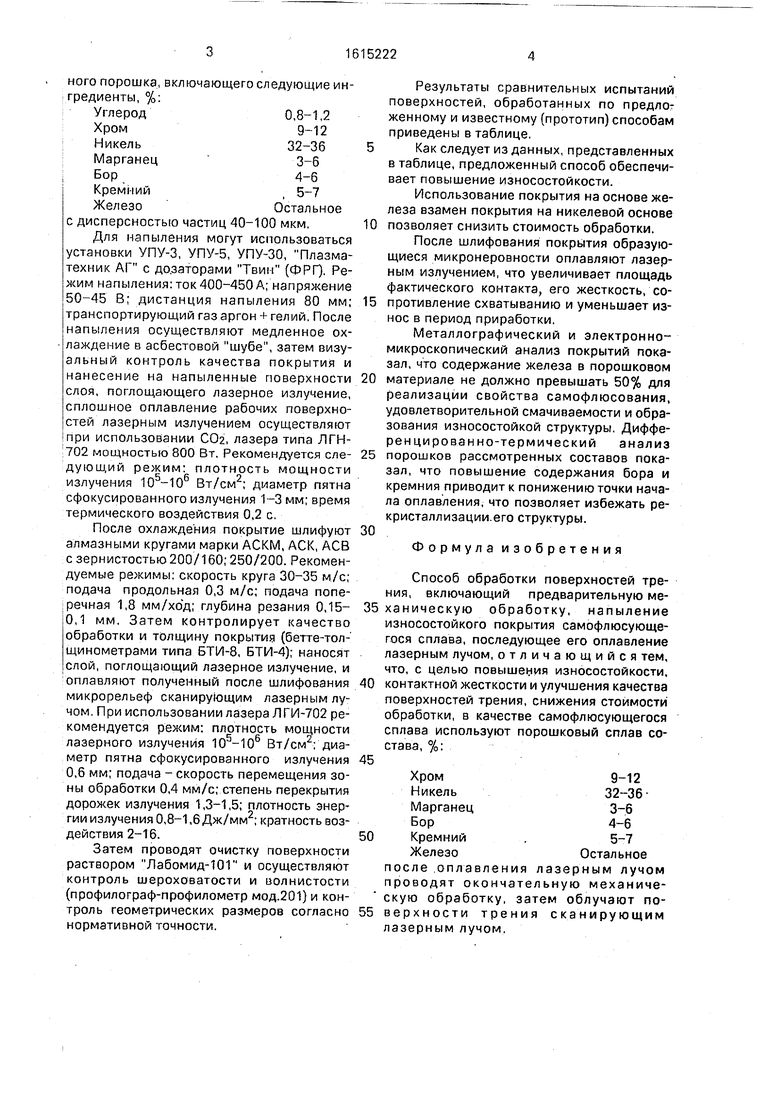

Результаты сравнительных испытаний поверхностей, обработанных по предложенному и известному (прототип) способам приведены в таблице.

5Как следует из данных, представленных

в таблице, предложенный способ обеспечивает повышение износостойкости.

Использование покрытия на основе железа взамен покрытия на никелевой основе

0 позволяет снизить стоимость обработки.

После шлифования покрытия образующиеся микронеровности оплавляют лазерным излучением, что увеличивает площадь фактического контакта, его жесткость, со5 противление схватыванию и уменьшает износ в период приработки.

Металлографический и электронно- микроскопический анализ покрытий показал, что содержание железа в порошковом

0 материале не должно превышать 50% для реализации свойства самофлюсования, удовлетворительной смачиваемости и образования износостойкой структуры. Дифференцированно-термический анализ

5 порошков рассмотренных составов показал, что повышение содержания бора и кремния приводит к понижению точки начала оплавления, что позволяет избежать ре- кристаллизации.его структуры

0

Формула изобретения

Способ обработки поверхностей трения, включающий предварительную ме- 5 ханическую обработку, напыление износостойкого покрытия самофлюсующегося сплава, последующее его оплавление лазерным лучом, отличающийся тем, что, с целью повыше1:)ия износостойкости, 0 контактной жесткости и улучшения качества поверхностей трения, снижения стоимости обработки, в качестве самофлюсующегося сплава используют порошковый сплав состава, %: В

Хром9-12

Никель32-36Марганец3-6

Бор4-6

0 Кремний.5-7

ЖелезоОстальное

после .оплавления лазерным лучом проводят окончательную механическую обработку, затем облучают по- 5 верхности трения сканирующим лазерным лучом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| Способ лазерного упрочнения стальных изделий | 1990 |

|

SU1786187A1 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА | 1994 |

|

RU2069137C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЛИ МЕТАЛЛОСОДЕРЖАЩИЕ ПОВЕРХНОСТИ | 1995 |

|

RU2105826C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1992 |

|

RU2040570C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiB-MO НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2547974C2 |

| ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1991 |

|

RU2016914C1 |

Изобретение относится к металлургии, в частности к способам обработки поверхностей трения. Целью изобретения является повышение износостойкости, контактной жесткости, улучшение качества поверхностей трения и снижение стоимости обработки. Предлоагаемый способ заключается в том, что на поверхности трения после предварительной механической обработки напыляют самофлюсующийся порошковый сплав состава. %: хром 9-12

никель 32-36

марганец 3-6

бор 4-6

кремний 5-7

железо остальное. После оплавления покрытия лазерным лучом проводят окончательную механическую обработку, после чего облучают поверхности трения сканирующим лазерным лучом. 1 табл.

| Патент Великобритании N; 1459035 кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Спиридонов Н.В | |||

| и др | |||

| Влияние лазерного нагрева на износостойкость композиционных покрытий | |||

| - Трение и износ | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1990-12-23—Публикация

1988-10-31—Подача