Изобретение относится к технике получения ферритовых изделий, в частности к ферритовому материалу, применяемому а магнитопроводах сложной формы для прецизионных приборов.

Цель изобретения - повышение прочности, магнитной проницаемости, воспроизводимости магнитных свойств и снижение температуры спекания ферритового материала.

Ферритовый материал имеет следующий состав, мас.%: окись железа 53,2-54,2, окись марганца 36,05-37,1, окись цинка 9,0- 9,5, пятиокись ванадия 0,20-0,75.

Пример 1. Для получения исходного порошка берут сернокислые соли Fe, Мп, Zn в соотношениях, соответствующих содержанию оксидов в составе (мас.%): Ре2Оз 53,2-54,2; МпО 36,05-37,1: ZnO 9,0-9,5.

Смесь подвергают термической обработке для разложения солей и синтеза Мп-2п - шпинели. Синтезированный продукт измельчают до удельной суммарной поверхности (по ПСХ) Зуд. 7000-9000 . Полученный, порошок обрабатывают водными растворами солей: tJHWOa или VOS04 ЗН20 (концентрация растворов 5- 10 мас,%). Количество раствора берется из расчета введения в смесь V205 0,20- 0,75 мас.%.

Смесь тщательно перемешивают, сушат при 100-110°С до остаточной влажности 1,0-1,5%. В высушенную смесь для получения л есс-п&рошка добавляют 10 мае,% водного раствора поливинилового спирта (ПВС) 10%-й концентрации. Пресс-порошок готовят путем протирки полученной массы через сито 063-070 двукратно и через сито 028

О.

«lA

сл

однократно. Из приготовленного пресс-порошка прессуют изделия заданной формы. Обжиг ведут до 1150-1250°С. Охлаждение обожженных изделий ведется по соответствующего режиму для регулировки окислительно-восстановительных процессов. На обожженных изделиях проверяли микроструктуру, прочность, магнитные и другие свойства.

П р и м е р 2. Измельченный синтезированный продукт Mrv-Zn - феррита, получен- ный путем термической обработки сернокислых солей Fe, Мп, Zn (пример 1), просушивают до остаточной влажности не более 1,0% и просеивают через сито 028.

Готовят пресс-порошок путем добавления к просушенному порошку (10 мас.% водного раствора ПВС(10-я концентрация), тщательного перемешивания и протирки полученной массы через сито 063-070 двукратно и через сито 028 однократно. Из полученного пресс-порошка прессуют изделия заданной формы. Отпрессованные изделия подвергают термической обработке с целью удаления связующего (ПВС) при 600°С до достижения 30-35%-й пористости. Пористые изделия обрабатывают при комнатной температуре водными растворами соли NHWOs или VOS04 -ЗНаО (концентрация раствора 5-10 мас.%). Концентрация раствора задается из расчета введения в состав ферритового материала V205 0,20-0,75 мас.%. После пропитки изделия просушивают при нормальных условиях в течение 1-2 сут, затем обжигают до 1150±20°С по принятому режиму и охлаждают по соответствующему режиму для регулировки окислительно-восстановительных процессов. Обожженные изделия подвергали анализу на микроструктуру, испытанию на прочность и измерению магнитных свойств.

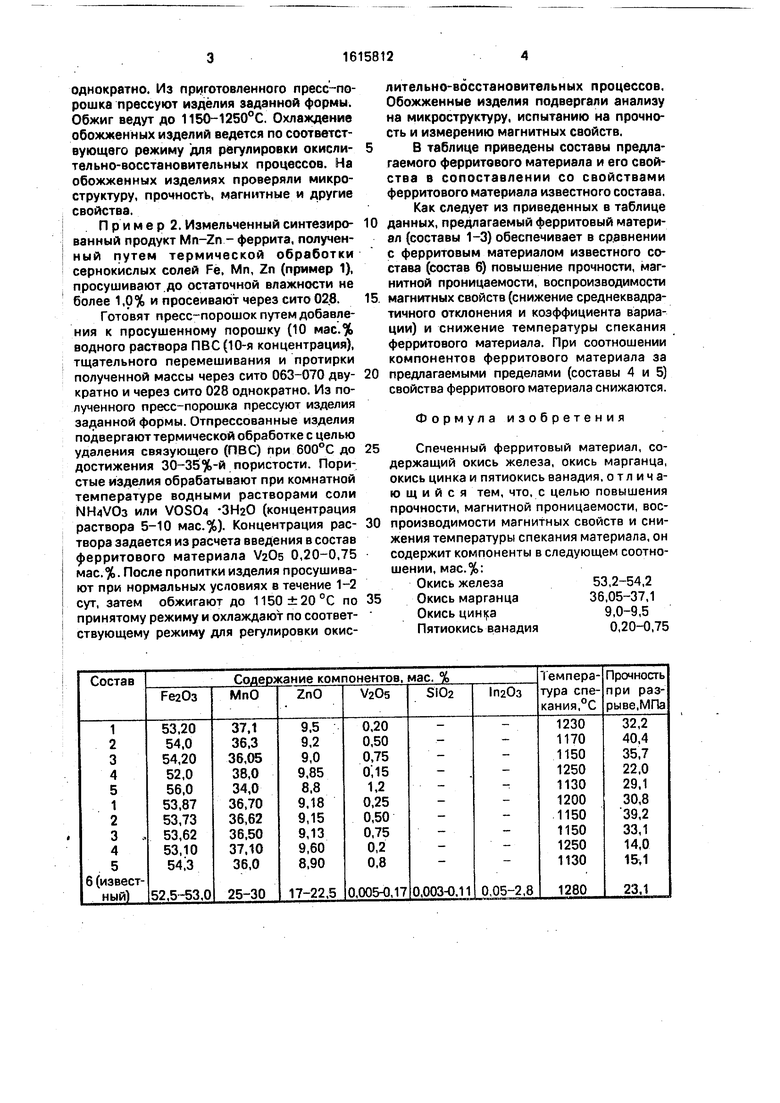

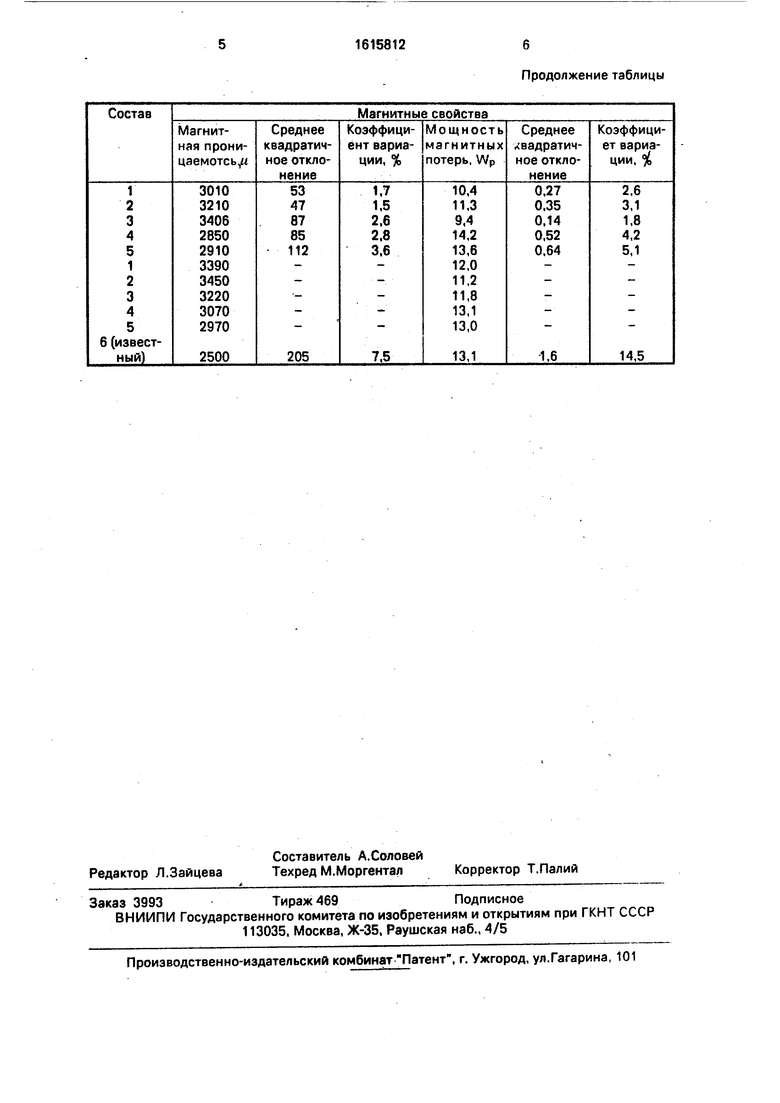

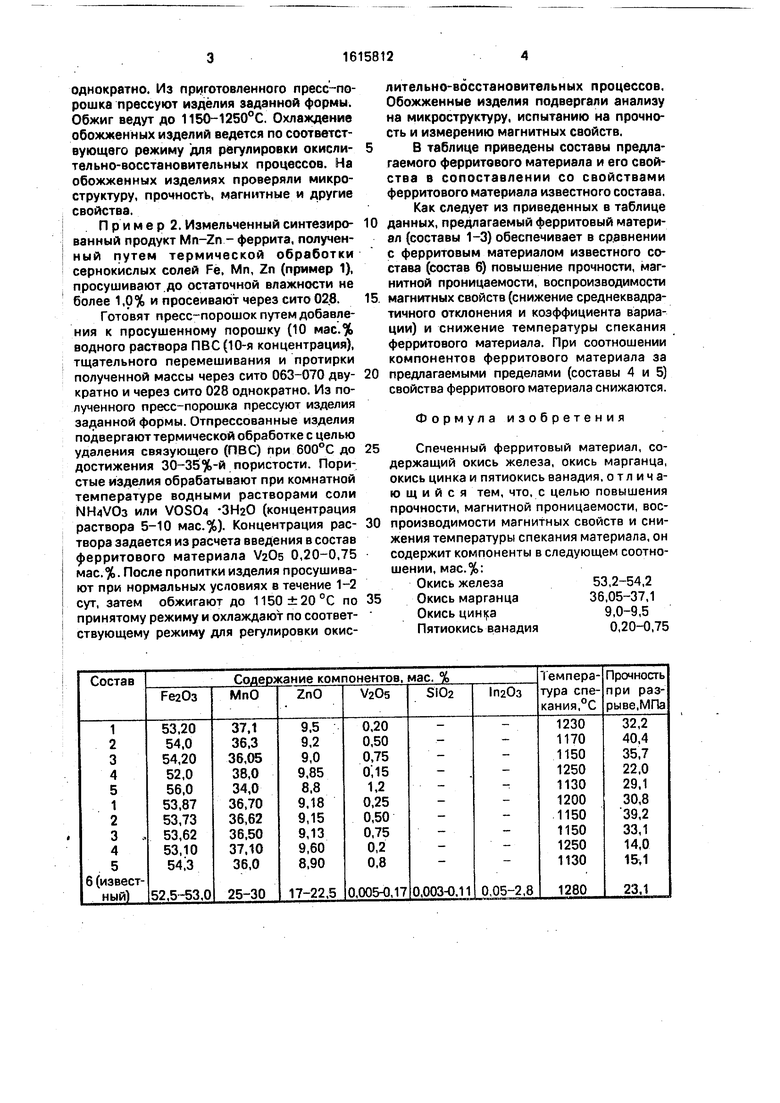

5 В таблице приведены составы предлагаемого ферритового материала и его свойства в сопоставлении со свойствами ферритового материала известного состава. Как следует из приведенных в таблице

10 данных, предлагаемый ферритовый материал (составы 1-3) обеспечивает в сравнении с ферритовым материалом известного состава (состав 6) повышение прочности, магнитной проницаемости, воспроизводимости

15, магнитных свойств (снижение среднеквадратичного отклонения и коэффициента вариации) и снижение температуры спекания ферритового материала. При соотношении компонентов ферритового материала за

20 предлагаемыми пределами (составы 4 и 5) свойства ферритового материала снижаются.

Формула изобретения

25Спеченный ферритовый материал, содержащий окись железа, окись марганца, окись цинка и пятиокись ванадия, отличающийся тем, что, с целью повышения прочности, магнитной проницаемости, вос- 30 производимости магнитных свойств и снижения температуры спекания материала, он содержит компоненты в следующем соотношении, мас.%:

Окись железа53,2-54,2

35 Окись марганца36,05-37,1

Окись ,0-9,5

Пятиокись ванадия0,20-0,75

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1988 |

|

RU1567005C |

| Способ получения пресс-порошков ферритов | 1985 |

|

SU1258629A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРГАНЦЕВОЦИНКОВЫХ | 1973 |

|

SU364388A1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2013 |

|

RU2521680C1 |

| Способ спекания литийсодержащих ферритовых изделий | 1986 |

|

SU1407678A1 |

| Катализатор для окисления сернистого ангидрида и способ его приготовления | 1981 |

|

SU992081A1 |

| СПОСОБ ПОЛУЧЕНИЯ Mn-Zn ФЕРРИТОВ | 2008 |

|

RU2381200C2 |

| Керамическая масса | 1972 |

|

SU459445A1 |

Изобретение относится к технике получения ферритовых изделий, в частности к составу ферритового материала, применяемого в магнитопроводах сложной фомы для прецизионных приборов. Целью изобретения является повышение прочности, магнитной проницаемости, воспроизводимости магнитных свойств и снижение температуры спекания ферритового материала. Ферритовый материал имеет следующий состав, мол.%: FE2O3 53,2-54,2

MNO 36,05-37,1

ZNO 9,0-9,5

V2O5 0,20-0,75. Прочность при разрыве ферритового материала повышается на 20-50%, начальная магнитная проницаемость возрастает на 10-30%, воспроизводимость магнитных свойств повышается в 2-3 раза, температура спекания снижается на 100-150°С. 1 табл.

Авторы

Даты

1990-12-23—Публикация

1988-08-08—Подача