синергетического (усиливающего) эффекта их влияния.

Пылевидный кварц в количестве2-5 мае. % в огнеупорном составе повышает его технологичность за счет улучшения однородности и пластичности, а также плотность после отверждения, так как мелкие частицы кварца заполняют возникающие пустоты между частицами чугунной стружКи в смеси, обусловленные формой чешуек стружки, существенно отличающейся от шаровидной.

Рекомендуемые размеры частиц (0,1- 1,0-мм) чугунной стружкм (фракция) определены экспериментально, исходя из условий получения оптимальной пластичности массы и заполнения дефектов.

Огнеупорную массу готовят в смешивающих бегунах. Вначале тщательно перемешивают сухие составляющие (чугунную стружку, феррохромовый шлак и пыдевид- ный кварц) в течение 2-5 мин (в зависимости от величины замеса), затем добавляют смесь жидкого стекла и ПАВ и перемешивают еще в течение 1-2 мин.

Прочность на разрыв определяем на образцах типа восьмерки (ГОСТ 23409-78) после полного затвердевания (выдержка на воздухе в течение 24 ч).

Адгезию оценивали по удельной.прочности на разрыв образца типа восьмеоки одна половина которого была изготовлена из огнеупорной массы, а другая из чугуна изложницы.

Технологичность массы оценивали по живучести и способности к заполнению дефектов. Живучесть огнеупорной массы определяли как время, в течение которого массу можно было использовать без ухудшения ее пластичности и заполняемостм дефектов.

Заполнение дефектов при нанесении массы шпателем оценивали по глубине проникновения массы в щель шириной 4 мм ДЛИНОЙ 100 мм и глубиной 30мм, образованную в металлической форме, состоящей т

4

чугунных брусков 30x30x100 мм, установленных в стальном корпусе - обойме.

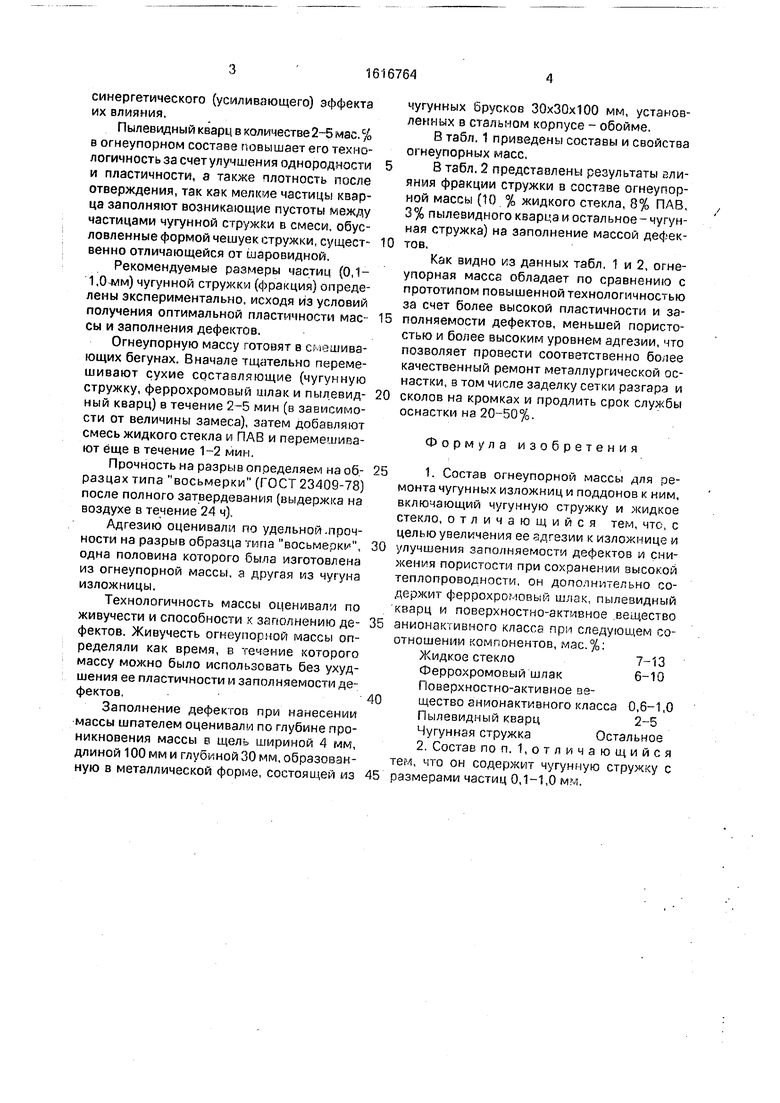

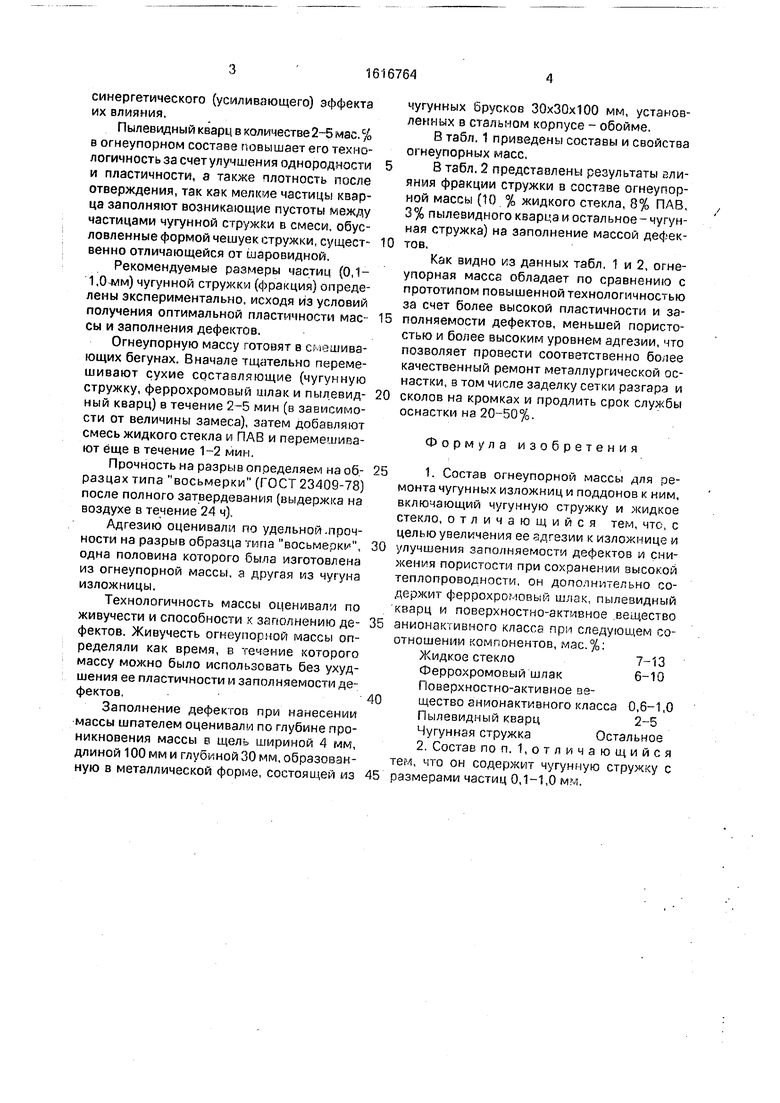

В табл. 1 приведены составы и свойства огнеупорных масс,

5В табл. 2 представлены результаты влияния фракции стружки в составе огнеупорной массы (10 % жидкого стекла, 8% ПАВ,

3 пылевидного кварца и остальное-чугунная стружка) на заполнение массой дефек- 0 тов.

Как видно из данных табл. 1 и 2, огнеупорная масса обладает по сравнению с прототипом повышенной технологичностью за счет более высокой пластичности и за5 полняемости дефектов, меньшей пористостью и более высоким уровнем адгезии, что позволяет провести соответственно более качественный ремонт металлургической оснастки, в том числе заделку сетки разгара и

0 сколов на кромках и продлить срок службы оснастки на 20-50%.

Формула изобретения

251. Состав огнеупорной массы для ремонта чугунных изложниц и поддонов к ним включающий чугунную стружку и жидкое стекло, отличающийся тем, что с целью увеличения ее адгезии к изложнице и JU улучшения заполняемости дефектов и снижения пористости при сохранении высокой теплоп роводности. он дополнительно содержи г феррохромовый шлак, пылевидный кварц и поверхностно-активное вещество b анионактивного класса при следующем соотношении компонентов, мас.%:

Жидкое стекло7-13

Феррохромовый шлак6-10

Поверхностно-активное ве- 0 Щество анионактивного класса 0,6-1,0 Пылевидный кварц2-5

Чугунная стружкаОстальное

2. Состав по п. 1,отличающийся тем, что он содержит чугунную стружку с 5 размерами частиц 0,1-1,0 мм.

пз

аS с; Ю

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| Состав пропитки для герметизации пористых отливок | 1989 |

|

SU1733178A1 |

| Термостойкая паста для ремонта металлических форм | 1980 |

|

SU937098A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Защитное покрытие для изложниц при центробежном литье чугуна | 1980 |

|

SU899225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Смесь для футеровки изложниц и прибыльных надставок | 1982 |

|

SU1165528A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1583207A1 |

Изобретение относится к черной металлургии, к составам для ремонта металлургической оснастки, преимущественно изложниц и поддонов к ним. Цель изобретения - увеличение адгезии к изложнице, улучшение пластичности и заполняемости дефектов и снижение пористости при сохранении высокой теплопроводности. Состав содержит, мас.%: жидкое стекло 7-13

феррохромовый шлак 6-10

поверхностно-активное вещество анионактивного класса 0,6-1,0

пылевидный кварц 2-5

чугунная стружка (с размерами частиц 0,1-1,0 мм) остальное. 1 з.п. ф-лы, 2 табл.

ф о

2-S -i§,

о

о

т

7о

0«

гч

Таблица 2

Авторы

Даты

1990-12-30—Публикация

1988-08-18—Подача