(5) СПОСОБ ОЧИСТКИ коксового ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1976 |

|

SU615054A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| Способ очистки коксового газа от бензольных углеводородов | 1981 |

|

SU1063822A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1981 |

|

SU1043139A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| Способ очистки коксового газа от бензольных углеводородов и нафталина | 1985 |

|

SU1357425A1 |

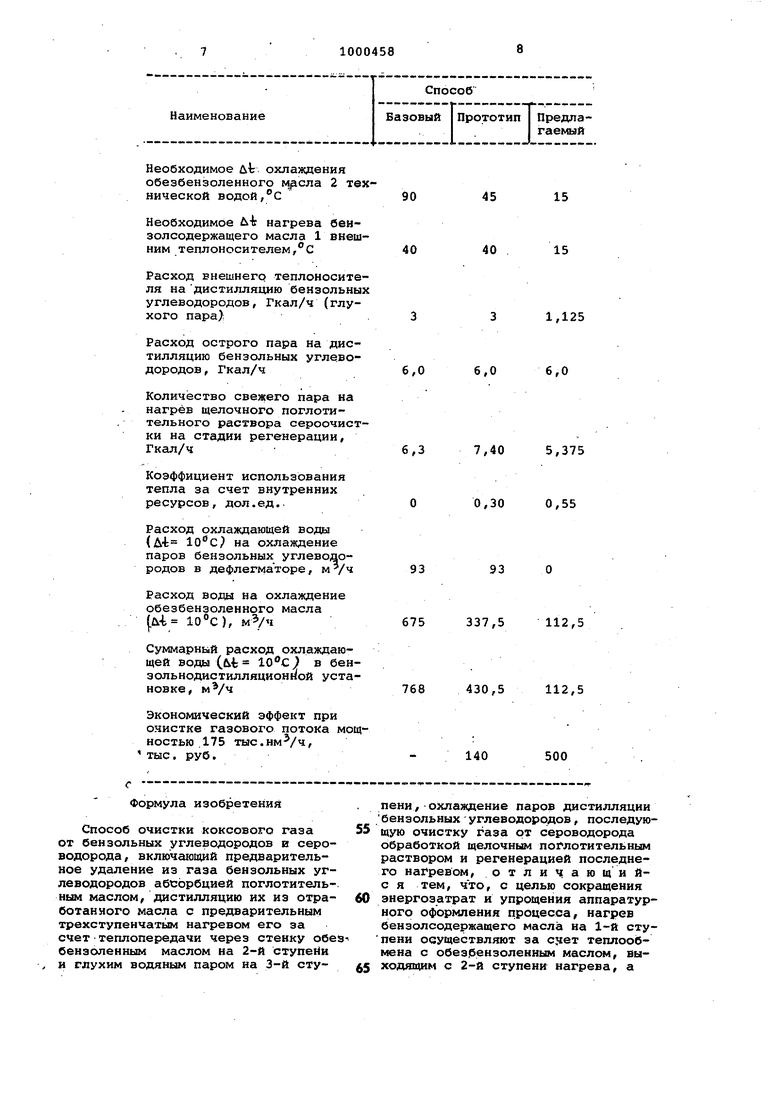

Изобретение относится к очистке icokcoBoro газа от бензольных углеводородов и сероводорода и может быть использовано в коксохимической промышленности. Известен способ очистки коксового газа от бензрльных углеводородов и сероводорода обработкой его селективными жидкими поглотителями с пос ледующей отдувкой из них целевых компонентов в присутствии острого водяного пара , Основной недостаток способа состоит в больших энергетических расходах, главным образом пара, а также сложности аппаратурного оформления. Наиболее близким к предлагаемому является способ очистки- коксового газа от бензольных углеводородов и сероводорода, включающий предварительное удаление из газа бензольных углеводородов абсорбцией поглотитель ным маслом, дистилляцию их из отработанного масла с предварительным 3-ступенчатым нагревом его за счет теплопередачи через стенку бензольных углеводородов на 1-й ступени, обезбензоленным маслом на 2-й ступени и глухим водяным паром на 3-й ступени. В процессе теплообмена на 1-й ступени подогрева отработанного поглотительного масла осуществляют также охлаждение даров дистилляции. После выделения бензольных углеводородов коксовый газ далее подвергают очистке от сероводорода обработкой щелочным поглотительным раствором, причем регенерацию последнего -ведут путем его нагрева теплопередачей через стенку обезбензотенным маслом f2. Недостаток известного способа состоит в больших энергетических расходах и сложности аппаратурного оформления процесса. Цель изобретения - сокращение энергозатрат и упрощение аппаратурного оформления процесса. Поставленная цель достигается тем, что нагрев бензолсодержащегр масла на 1-й ступени осуществляют за счет теплообмена с обезбензоленным маслом, -выходящим с 2-й ступени нагрева, а охлаждение паров дистилляции бензольных углеводородов ведут регенерированным щелочным раствором сероочистки. Указанные отличия приводят к более рациональному распределению энергетических расходов на стадиях процесса. Так, теплообмен через сте ку непосредственно горячего обезбен золенного масла с температурой порядка с Маслом, насыщенным бензольны И углеводородами и поступающим на дистилляцию с температурой 25-45°С, позволит нагреть после нее сразу до 125-135с, а Обезбензо ленное охладить до 45°С без затрат технической охлаждающей воды. Это в свою очередь дает возможность сок ратить расход грею1цего водяного пара на нагрев масла перед подачей на дистилляцию, поскольку в известном способе необходимо обеспечить подъем температуры масла на .t 40 а в предлагаемом на u,t 15-25°С. Кроме этого, сокращается также расход технической воды, так какохлаж дению водой в известном способе под вергают обезбензоленное масло с тем пературой не ниже 75°С, а в предлагаемом - с температурой не выше 45°С. Охлаждение паров бензольных угле водородов из дистилляционных колонн регенерированным щелочным раствором сероочистки позволяет использовать тепло зтих паров для процесса регенерации щелочного поглотительного раствора сероочистки и соответственно резко сократить расход тепла на этой стадии процесса. Кроме того, ликвидируется расход воды, используемой в известном способе на охлаждение паров дистилляции бензольных углеводородов, и в 4 раза уменьшается расход воды на отвод остаточного тепла обезбензоленного масла. Одновременно упрощается аппа ратурное оформление процесса за счет возможности применения при дис тилляции бензольных углеводородов односекционного дефлегматора (без водной части). Способ осуществляется следующим образом. Бензолсодержащий коксовый газ обрабатывают поглотительным маслом в абсорбере. После удаления бензоль ных углеводородов газ промывают щелочным раствором в абсорбере для удаления.из него сероводорода. Поглотительное масло, насыщенное бензольными углеводородами, отводят с температурой 25-45 С на дис тилляцию. Предварительно его вначале нагревают обезбензоленным маслом, стекающим из дистилляиионной колонны с температурой 150 С, до 130-135°С в ма-сляных трубчатых теплообменниках, а затем окончательно в паронагревателе до 150 С. Дистилляцию ведут в присутствии острого водяного пара. Пары дистилляции передают в дефлегматор, где их охлаждают от 150 до 92с регенврирр.ва ным щелочным раствором стадии сероочистки. После дефлегмации пары бензольных углеводородов передают на разделение или на конденсацию. Температуру паров бензольных углеводородов (л/9 2 С) регулируют количеством щелочного раствора, подаваемого на охлаждение, с помощью байпаса. В процессе охлаждения паров дистилляции в дефлегматоре достигается нагрев регенерированного щелочного раствора сероочистки до .требуемой температуры (с 60 до 72-82 Cjl, необходимой для обеспечения режима регенерации щелочного раствора, насьпценного сероводородом, в регенераторе, который ведут при бв-бЗ С и вакууме 600-650 мм рт.ст. Стекающее из дистилляционной колонны обезбензоленное поглотительное масло с температурой 150°С отдает большую часть своего тепла бензолсодержащему поглотительному маслу, поступающему в масляные трубча- тые теплообменники с температурой 25-45 С. Обезбензоленное масло при этом охлаждается до , после чего его доохлаждают технической водой и с температурой- ЗО с возвращают на обработку исходного коксового газа в адсорберы., Подобное распределение энергетических ресурсов в системе позволяет существенно повысить технико-эконо-. мические показатели процесса очистки коксового газа от бензольных углеводородов и сероводорода. Данный способ позволяет покрыть до 60% требуемого в сероочистке тепла за счет использования внутренних энергоресурсов и сократить расход охлаждающей воды в 4-6 раз на стадии дистилляций бензола. Пример. Поток коксового газа производительностью 75 тыс. им /ч, содержащий бензольных углеводородов 40 r/HNi и сероводорода 18 г/нм, вначале обрабатывают поглотительным маслом при , а затем щелочным раствором с удельным расходом, соответственно, 2 3,5 л/нм . Поглотительное масло в количестве 150 т/ч после насыщения бензольными углеводородами ,2% с температурой предварительно нагревают до 135 С обезбензоленным маслом, имеющим температуру 150с, теплообменом через стенку и далее до 150 С спомощью глухого пара, расход которого при этом составляет 1,125 Гкал/ч. Дистилляция бензол рных углеводородов из масла прово дится острым паром, расход котоDoro fi гк-ал/ч. Обезбензоленное масло после теплообмена с бензолсодержащим охлаждается до 45®С. Дополнительное оЯлаждение его до проводят технической водой, расход которой 112,5 мУч. Пары дистилляции подвергают дефлегмации, охлаждая их регенерированным щелочным раствором сероочис ки, путем теплообмена через стенку С целью .обеспечения температуры полученных паров бензольных углеводородов для теплообмена в п цессе дефлегмации подают 246 регенерированного щелочного раство ра сероочистки с температурой В результате достигают также нагре его до 82с, после чего раствор во вращается в низ вакуумного регенер тора сероочистки, где он выкипает при температуре . При этом покрывается до 55% энергозатрат на стадию регенерации щелочного раств ра от сероводорода. , Процесс регенерации насыщенного сероводородом раствора проводится .при вакууме в системе 640 мм рт.ст В результате получены следующие по казатели: Общий расход водян&го пара на дистилляцию бензольншс углеводоров из масла и сероводорода из щелочного поглотителя, 13,5 Гкал:, . глухого на паровые подогреватели бензольно- дистилляционной колонны острого пара в бензольно- дистилляционную колонну Количество тепла, используемого щелочным поглотителем в дефлегматоре бензольно-дистилляционной колонны, Гкал Степень использования тепла острого пара.бензольно-дистилляционной колонны для нагрева щелочного поглотителя, % Дополнительный расход глухого пара в циркуляционном подогревателе се5,37 роочистки, Гкал Ниже приведены сопоставительные данные, иллюстрирующие получаемый эффект выбранного предела температуры бензолсодержащего масла, подвергаемого нагреву обезбензоленяым маслом с 25 до 135С путем теппообмена через стенку. Расход воды а Температура бенохлаждениезол- содержаще го масла, С: обезбен,золенного маола, м /Ч Требуются дополнительныехолодильные ма.шины Из приведенных данных вгидно, что если нагреву подвергать бензолсодержащее масло с те1 1пературой более высокой, чем верхний граничный предел, то это приведет к росту расхода технической воды на охлаждение обезбензоленного масла, а следовательно, к повышенным.потерям тепла. Более низкая температура бензолсодержащего масла усложняет аппаратурное оформление в связи с необходимостью иметь специальные xoлoдиль ные установки, затраты на которые превышают затраты на воду. В таблице приведены технико-экономические показатели очистки газового потока мощностью 75 тыс. нм /ч от бензола и сероводорода. . К числу существенных преимуществ предлагаемого способа очистки коксового газа относится резкое снижение расхода дефицитного свежего пара в отделения очистки.газа от сероводорода, в частности, экономится до 60% греющего пара на стадии вакуумной регенерации серусодержащих поглотительных растворов. Кроме того, резко снижается расход, охлаждающей водал в бензольно-дистилляционном отделении |в 3 раза по сравнению с прототипом и в 6 раз с базовым вариантом). При этом упрощается технология выделения бензольных углеводородов из поглотительного масла из-за ликвидации охлаждаемых водой дефлегматоров и накипеобразования в кожухотрубчатых холодильниках.

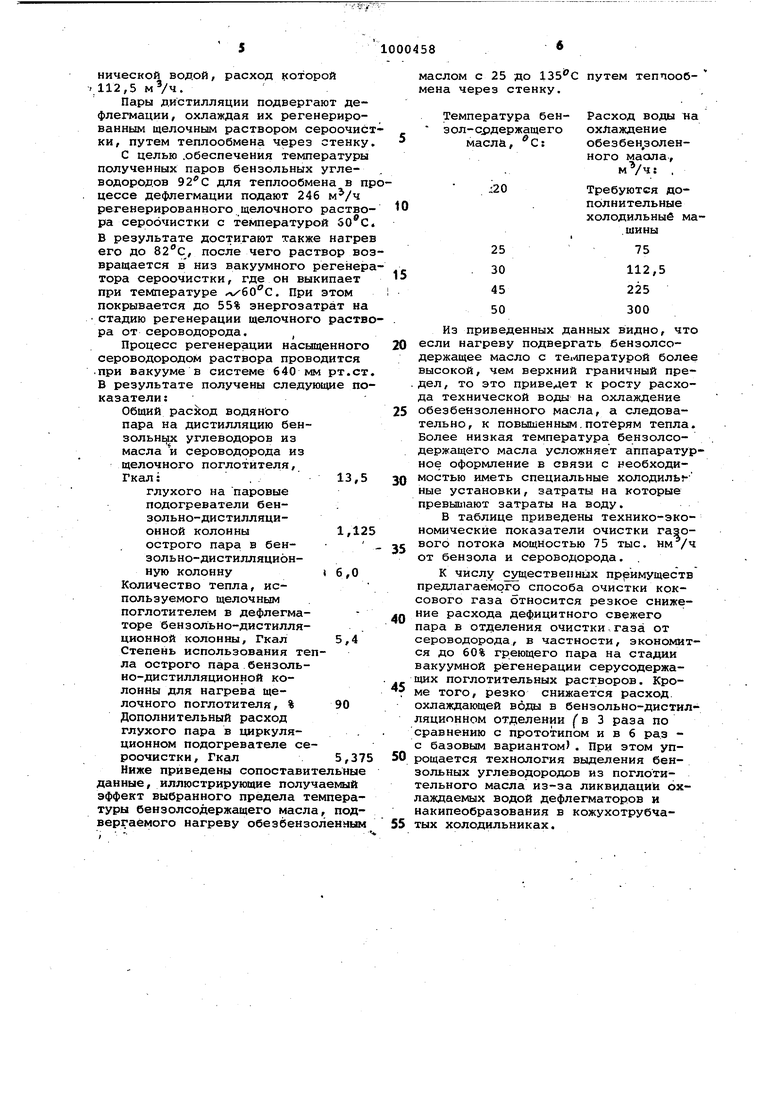

Необходимое ut охлаждения обезбензоленного мрела 2 технической водой,с

Необходимое Л-Ь нагрева бензолсодержащего масла 1 внешним теплоносителем,с

Расход внешнего теплоносителя надистилляцию бензольных углеводородов, Гкал/ч (глухого пара)

Расход острого пара на дистилляцию бензольных углеводородов , Гкал/ч

Количество свежего пара на нагрев щелочного поглотительного раствора сероочистки на стадии регенерации, Гкал/ч

Коэффициент использования тепла за счет внутренних ресурсов, дол.ед.

Расход охлаждающей воды (М 10 С Р на охлаждение паров бензольных углеводородов в дефлегматоре, м/ч

Расход вода на охлаждение обезбензоленного масла 10°С),

ui

Суммарный расход охлаждающей воды (ut в бензольнодистилляционной установке,

Экономический эффект при очистке газового потока мощностью .175 тыс., тыс. руб.

Формула изобретения

Способ очистки коксового газа от бензольных углеводородов и сероводорода, включающий предварительное удаление из газа бензольных углеводородов абсорбцией поглотительным маслом, дистилляцию их из отработанного масла с предварительным трехступенчатым нагревом его за счет теплопередачи через стенку обе бензолеиным маслом на 2-й ступейи и глухим водяным паром на 3-й сту15

45

90

40

15

40

1,125

6,0

6,0

6,0

7,40 5,375

6,3

0,30 0,55

93 О

93

675 337,5 112,5

768 430,5 112,5

140

500

пени, охлаждение паров дистилляции /бензольных углеводородов, последующую очистку газа от сероводорода обработкой щелочным поглотительным раствором и регенерацией последнего нагревом, отличаю щи йс я тем, что, с целью сокращения энергозатрат и упрощения аппаратурного оформления процесса, нагрев бензолсодержащего масла на 1-й ступени осуществляют за теплообмена с обез,бензоленным маслом, выходящим с 2-й ступени нагрева, а

9 100045810

охлаждение паров дистилляции бен- 1. Коляндр Л.Я. Улавливание и пезольных углеводородов ведут регене-реработка химических продуктов кокрированным щелочным раствором серо-сования. Харьков, 1962, с. 237-242,

очистки. 280-286.

Источники информации,2. Патент ФРГ 2255526,

принятые во внимание при экспертизе5 кл. С 10 К 1/08., 1978.

Авторы

Даты

1983-02-28—Публикация

1981-08-25—Подача