а 00

00 ND N9 Изобретение относится к технике извлечения бензольных углеводородов иэ газа и может найти применение в коксохимической и других отраслях промышленности. Известны способы улавливания бензольных углеводородов путем охлаждения коксового газа до низких температур, сжатия газа, поглощения твердыми веществами IJ . Недостатки указанных способов большая энергоемкость процессов и сложность их аппаратурного оформлени Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ улавливания бензольных -углеводородов каменноугольным поглотительным маслом в несколько ступеней, согласно которому коксо-вый газ, очищенный от аммиака и охлажденнйй в конечном-холодильнике до 20-25 с, подвергают обработке в три ступени в противотоке обезбензоленным и охлажденным до 25-30с поглотительным маслом. Насыщенное масло под:иергают дистилляции с целью извлечения из него поглощенных бензольных углезодородой, затем охлаждают и возвращамт в цикл на стадию абсорбции 23 . Недостатком известного способа являются имеющиеся на практике нарушения стабильности режима из-за повышенных теплопотерь, приводящих к ухудшению процесса абсорбции с одной стороны, а с другой - к обводнению масла, затрудняющему его дистилляцию Так, к примеру, на одном из южных КЗХ остаточное содержание бензольных углеводородов в газе,-составляет в среднем 5,0-9,0 г/нм, в то время как остаточное содержание бензольных углеводородов в газе не должно превышать 2 г/м газа. Цель изобретения - повышение степени извлечения бензольных углеводородов из коксового газа за счет повы шения стабильности температурного режима процесса. Поставленная цель достигается тем, что согласно способу очистки коксового.газа от бензольных углеводородов путем его многоступенчатой обработки поглотительным маслом в противотоке, с последующей регенера- , цией насыщенного масла дистилляцией, в котором поглотительное масло после стадии регенерации в количестве 3-12 об.% от циркулирующего вводят в поток масла на последующую ступень обработки. Сущность способа состоит в том, что освобожденный от аммиака коксовый газ, обычно содержащий г/нм бензольных углеводородов, подвергают противоточной обработке циркулирующим поглотительным маслом в несколько ступеней.. Насыщенное бензольными углеводородами поглотительное масло подйергают затем обезбензоливанию дистилляцией, после чего основную часть его охлаждают до. 25-30с и возвращают в цикл на последнюю ступень процесса по ходу газа, в 3-12 об.% его с температурой 120-190с добавляют в циркулирующее масло на каждую последующую ступень абсорбции. Прим ер. Поток коксового газа, движущийся со скоростью 3 м/с в скруббере 0 355 мм, содер сащий 40 г/ни бензольных углеводородов, обрабатывают циркулирующим поглотительным маслом в три ступени. Удельный расход масла составляет при этом 2 л/нм. Кроме того, на каждую последующую ступень процесса подают 7% циркулирующего обезбензоленного масла, имеющего температуру . Остаточное содержание бензольных углеводородов в коксовом газе составляет 2,О г/нм. Содержание воды в ббезбензоленном масле 0,5 об.%. В табл. 1 приведены показатели процесса улавливания бензольных углеводородов из коксового газа, под- , тверждаю1аие оптимальность выбранных условий процесса.

Л

а

УК

«1 о а е

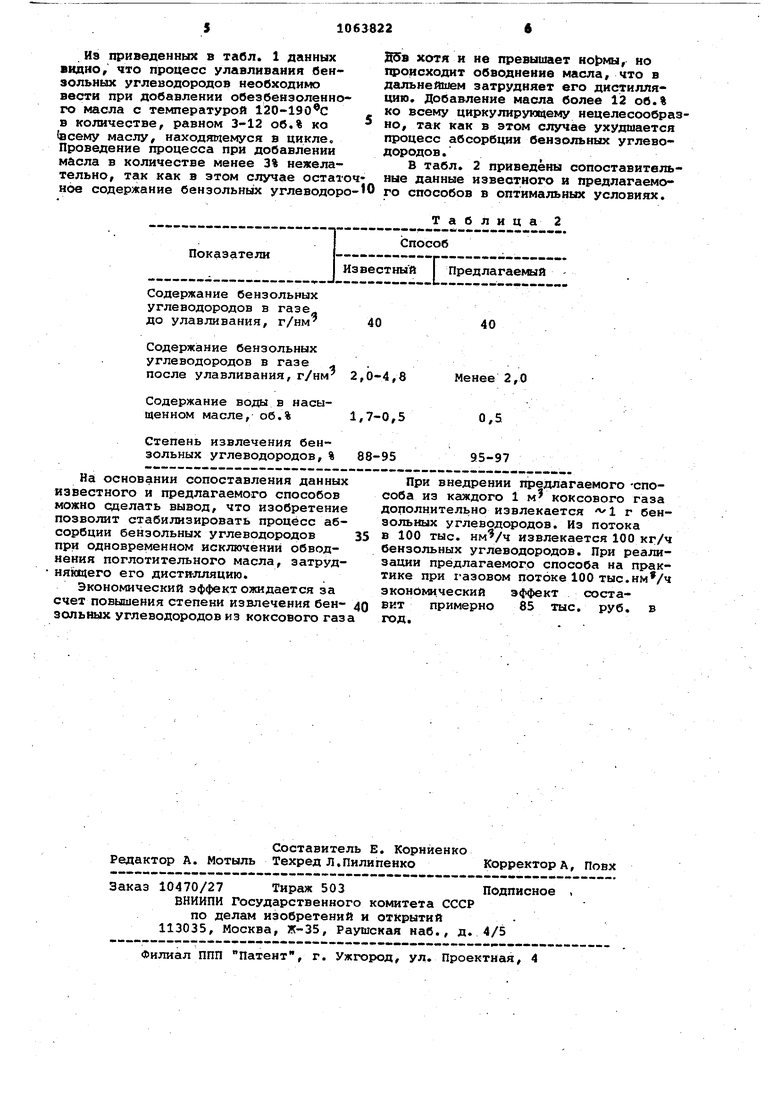

Из приведенных в табл. 1 данных видно, что процесс улавливания бензольных углеводородов необходимо вести при добавлении обезбенэоленно го масла с температурой 120-190 С в количестве, равном 3-12 об.% ко (всему маслу, находящемуся в цикле. Проведение процесса при добавлении масла в количестве менее 3% нежелательно, так как в этом случае остаточное содержание бенэольньюс углеводороКЭв хотя и не превышает , но происходит обводнение масла, что в дальнейшем затрудняет его дистилляцию. Добавление масла более 12 об.% ко всему циркулирующему нецелесообразно, так как в этом случае ухудшается процесс абсорбции бензольных углеводородов.

В табл. 2 приведены сопоставительные данные известного и предлагаемого способов в оптимальных условиях.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа | 1981 |

|

SU1000458A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ очистки каменноугольного поглотительного масла | 1980 |

|

SU891747A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1976 |

|

SU615054A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1981 |

|

SU1043139A1 |

СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА ОТ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ путем его многоступенчатой обработки поглотительным маслом в противотоке, с последующей регенерацией насьдцен ного масла дистилляцией, о т л ич а ю щ и и с я тем, что, с целью увеличения степени очистки эа счёт повышения стабильности температурного режима процесса, поглотительное масло после стадии регенерации в количестве 3-12 об.% от циркулирующего вводят в поток масла на каждую последующую ступень Обработки. (Л

Содержание бензольных углеводородов в газе до улавливания, г/нм

Содержание бензольных углеводородов в газе

На основании сопоставления данных известного и предлагаемого способов можно сделать вывод, что изобретение позволит стабилизировать процесс абсорбции бензольных углеводородов при одновременном исключении обводнения поглотительного масла, затрудня1ющего его дистилляцию.

Экономический эффект ожидается за счет повьлшения степени извлечения бензольных углеводородов из коксового газ

40

При внедрении предлагаемого -способа из каждого 1 м коксового газа дополнительно извлекается 1 г бензольных углеводородов. Из потока в 100 тыс. извлекается 100 кг/ч бензольных углеводородов. При реализации предлагаемого способа на практике при газовом потоке 100 тыс. экономи.ческий эффект составит примерно 85 тыс. руб. в год.. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник коксохимика | |||

| Под ред | |||

| А | |||

| К | |||

| Шелкова | |||

| Т, III, М,, Металлургия, 1966, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коляндр Л | |||

| Я, Улавливание и переработка химических продуктов коксования | |||

| Харьков, 1962/ с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1983-12-30—Публикация

1981-03-11—Подача