Изобретение относится к металлургии, а именно к способам термической обработки заготовок из конструкционных доэвтектоид- ных сталей, легированных карбидообразую- щими элементами, и может быть использован для улучшения обрабатываемости резанием и Снижения коробления изделий после окончательной термообработки.

Известен способ термической обработки заготовок, включающий нагрев под штамповку (аустенитизацию) до 1200- 1300°С для полного растворения карбидов и нитридов, ускоренное охлаждение (души- рование водой) до 750-800°С для углеродистых сталей и 600-700°С для легированных сталей, кратковременную выдержку при этой температуре, замедленное охлаждение до 400°С и охлаждение на воздухе.

Недостатком указанного способа является неравномерная скорость охлаждения по сечению заготовок, связанная с более быстрым отводом тепла от периферийных

зон заготовок в процессе душирования водой, по сравнению с сердцевиной. Это приводит к высокому градиенту температур, который будет тем выше, чем больше сечение заготовки и, как следствие, к значительной неоднородности структуры по сечению. На стадии кратковременной выдержки за счет тепла, аккумулированного заготовкой, происходит разогрев поверхности, а скорость отвода тепла от сердцевины замедляется. В результате, условие ускоренного охлаждения, необходимое для подавления выделения карбидов для крупных заготовок не соблюдается. Это приводит к выделению растворенных при высокотемпературной аустенитизации карбидов неравномерно по сечению, способствуя формированию карбидной неоднородности. Это отрицательно сказывается на обрабатываемости заготовок резанием и способствует короблению изделий после окончательной термообработки.

vj 00

CJ О

Кроме того, замедленное охлаждение и выдержка ряда легированных сталей при температурах 600-700°С способствует формированию структурной полосчатости, что отрицательно влияет на обрабатываемость и, как любая неоднородность или анизотропия свойств, приводит к короблению деталей.

Наиболее близким по технической сущности к предлагаемому является способ термической обработки заготовок, включающий нагрев до температуры аустенитиза- ции, горячую пластическую деформацию, при необходимости, повторный нагрев до температуры аустенитизации, ускоренное охлаждение, охлаждение на воздухе и отпуск.

Однако использование в известном способе в качестве охлаждающей среды по- тбКа воздуха имеет ряд существенных недостатков. Прежде всего, реализация ускоренного охлаждения становится не- возм ожной на относительно рупНых заготовках и больших садках в связи с малыми технологическими возможностями варьирования скоростей охлаждения и обеспечения равномерного отвода тепла как от поверхности каждой заготовки) так и от всей садки: увеличение скорости охлаждение сердцевины за счет повышения скорости подачи воздуха приводит к подкалке периферийных зон заготовки и в результате, к ухудшению обрабатываемости и к увеличению коробления изделий после окончательной термообработки; неравномерность охлаждения по длине заготовки в зависимости от ее расположения по отношению к направлению потока воздуха приводит к неоднородности структуры и отрицательно сказывается на обрабатываемости заготовок и приводит к короблению деталей; неравномерность охлаждения по объему садки (от заготовок, расположенных внизу садки или более удаленных от источника воздуха, теплоотвод существенно затруднен) приводит также к ухудшению обрабатываемости и значительно увеличивает общее поле рассеяния размеров в пределах партии готовых деталей.

Отрицательное влияние неоднородности структуры и анизотропии свойств особенно проявляется при сверлении и фрезеровании заготовок инструментом из быстрорежущей стали, являющимся структурно-чувствительным инструментом.

В свою очередь, структурные изменения в поверхностных слоях, вызванные механической обработкой, при различной исходной структуре носят разный характер, вызывая различную степень наклепа. Это приводит к затруднениям при обеспечении

требуемой геометрии изделий. Таким образом, нестабильность структуры заготовок благодаря эффекту технологической наследственности между операциями предварительной термообработки, мехобработки и окончательной термообработки обусловливает повышенные деформации и увеличивает величину рассеяния размеров.

Целью изобретения является улучшение обрабатываемости и уменьшение коробления изделий после окончательной термообработки за счет повышения однородности структуры и предотвращения выделения карбидной фазы.

Поставленная цель достигается тем, что в способе термической обработки заготовок из доэвтектоидных легированных карбидо- образующими элементами сталей, преимущественно крупных или в больших садках,

включающем нагрев до температур аустени- тизации, регулируемое охлаждение до заданной температуры, окончательное охлаждение на воздухе и отпуск, согласно изобретению регулируемое охлаждение

осуществляют в водном растворе полимера акрилатного типа с температурой 65-98°С и вязкостью V6o 10...60 сСт до температуры, находящейся в интервале между нижней границей выделения карбидной фазы итемпературой начала смачивания полимером поверхности заготовки.

При необходимости после нагрева до температуры аустенитизации проводят пластическую деформацию.

В качестве полимера акрилатного типа могут быть использованы, например, поли- акрилонитрильный сополимер или полиак- риламид.

Проведение в соответствии с предлагаемым способом ускоренного охлаждения в высоковязком водном растворе полимера акрилатного типа в условиях режима пленочного кипений, в частности, в водном растворе полиакрилонитрильного сополимера

или полиакриламида вязкостью ...6Q сСт при температуре 65-98°С, позволяет стабилизировать качество каждой заготовки и заготовок/ в пределах партии за счет повышения однородности феррито-перлитной структуры по сечению и длине заготовок в результате равного отвода тепла от поверхности каждой заготовки и заготовок всей партии в целом, снижения градиента температур между поверхностью и сердцевиной,

исключения возможности подкалки, т.е. получения троостомартенситной структуры в периферийных зонах заготовок. Это достигается созданием вокруг охлаждаемой заготовки режима устойчивого пленочного

кипения (парожидкостной пленки), при котором интенсивность теплоотдачи значительно меньше по сравнению с режимом пузырькового кипения и в процессе охлаждения практически не меняется, что стабилизирует процесс отвода тепла от поверхности и наряду с отсутствием кризиса кипения обеспечивает достижение скоростей охлаждения поверхности и сердцевины, при которых полностью исключается подкалка поверхности (то есть ниже критической скорости закалки}, достигается минимальный градиент температур и обеспечивается получение однородной феррито-перлитной структуры заготовок. В то же время скорость охлаждения в предлагаемых средах выше, чем на воздухе, и достаточна для предотвращения выделения карбидной фазы, что способствует улучшению обрабатываемости и снижению коробления готовых изделий благодаря эффекту технологической наследственности.

Охлаждение в высоковязком растворе полимера акрилатного типа до температуры, не превышающей нижней границы выделения карбидной фазы, позволяет предотвратить выделение карбидов, так как при дальнейшем охлаждении на воздухе сделать это невозможно из-за низкой скорости отвода тепла.

Охлаждение в полимерной среде до температуры, превышающей начало смачивания полимером поверхности заготовок, исключает налипание полимера на ее поверхность, что способствует уменьшению уноса полимера, стабилизации состава охлаждающей среды и получении чистой поверхности заготовки, не требующей последующей промывки.

Получение устойчивого режима пленочного кипения при охлаждении заготовок достигается использованием высоковязкого водного раствора полимера акрилаттшго типа, например, полиакрилонитрильного сополимера или полиакриламида вязкостью ...60 сСт при температуре 65-98°Q. .

Целесообразность предлагаемых пределов изменения технологических параметров поясняется следующим. Охлаждение в условиях, отличных от режима пленочного кипения, не обеспечивает получения заданных скоростей охлаждения и, соответственно, требуемой структуры заготовок. Так в условиях пузырькового кипения в связи с интенсивным теплоотбором скорость охлаждения достигает критической и происходит закалка периферийных зон заготовки, а на заготовках малого сечения - сквозная закалка. Это делает невозможным проведение последующей механической обработки.

Охлаждение в высоковязком водном растворе полимера акрилатного типа до температуры выше нижней границы выделения карбидной фазы, приводит к выделе- 5 кию карбидов при дальнейшем охлаждении на воздухе и, соответственно, к ухудшению обрабатываемости и повышению деформации изделий после окончательной термообработки.

0 Охлаждение в высоковязком водном растворе полимера акрилатного типа до температуры ниже начала смачивания полимером поверхности заготовки приводит к налипанию полимера на поверхность заго5 товки, что требует последующей промывки и увеличивает унос полимера из раствора, то есть экономически нецелесообразно и нетехнологично.

Охлаждение в водном растворе полиме0 ра акрилатного типа при недостаточной его вязкости, например, полиакрилонитрильного сополимера или полиакриламида вязкостью меньше 10 сСт, приводит за счет перехода в режим пузырькового кипения и

5 увеличения теплоотвода к закалке периферийных зон заготовки или всей заготовки, что делает невозможн ыТ проведение операции механической обработки.

Охлаждение в водном растворе полиме0 ра акрилатного типа при более высокой вязкости, например, полиакрилонитрильного сополимера или полиакриламида вязкостью более 60 сСт обеспечивает получение заданных скоростей охлаждения и заданной

5 структуры, но экономически нецелесообразно.

Охлаждение в водном растворе полиакрилонитрильного сополимера или полиакриламида при температуре менее 65°С

0 приводит к переходу в режим пузырькового кипения, увеличению скорости охлаждения и, как следствие, к подкалке периферийных зон заготовки, что отрицательно сказывается на обрабатываемости и приводит к повы5 шенному короблению деталей.

Охлаждение в водном растворе полиакрилонитрильного сополимера или полиакриламида при температуре более 98°С приводит к вскипанию охлаждающей среды

0 и выбросу ее из бака, что делает невозможным ведение процесса охлаждения.

Способ осуществляют следующим образом.

Заготовки для деталей типа вал-шестер5 ни из стали 18ХГН2МФБ диаметром 100 мм длиной 480 мм нагревали в 2х камерной щелевой газовой печи до 1200°С, а затем штамповали.

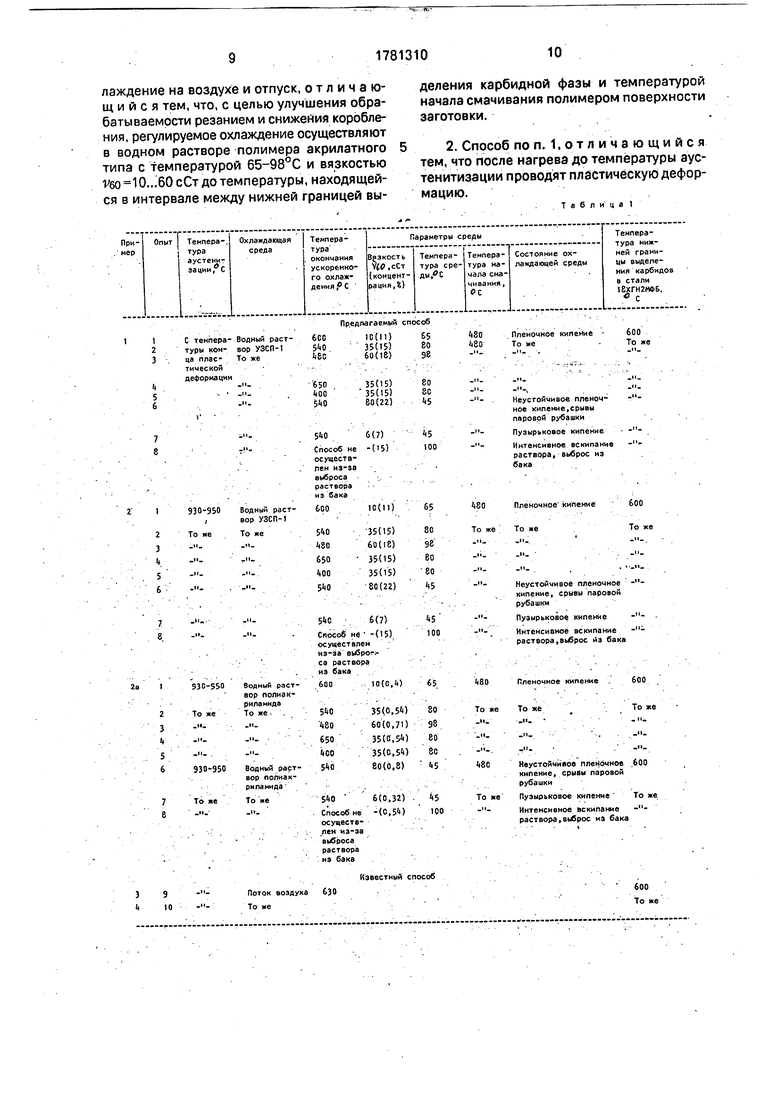

П р и м е р 1. После завершения горячей пластической деформации заготовок их охлаждали в баке с водным раствором полиак- рилонитрильного сополимера (УЗСП-1) до температур 400°С, 480°С, 540°С, 600°С, 650°С, выгружали на воздух, а после охлаждения до комнатной температуры проводили средний отпуск при 500°С в течение 2-х часов.

П р и м е р 2, 2а. После завершения горячей пластической деформации заготовки охлаждали на воздухе в контейнере до комнаткой температуры. Затем заготовки повторно нагревали в камерной печи типа СНО до температуры аустенитйзации и охлаждали в баке с водным раствором полиак- рилонитрильного сополимера или полиакриламида до температур 400°С, 480°С, 540°С, 600°С, 650°С, выгружали на воздух, а после охлаждения до комнатной температуры проводили средний отпуск при 500°С в течение 2-х часов.

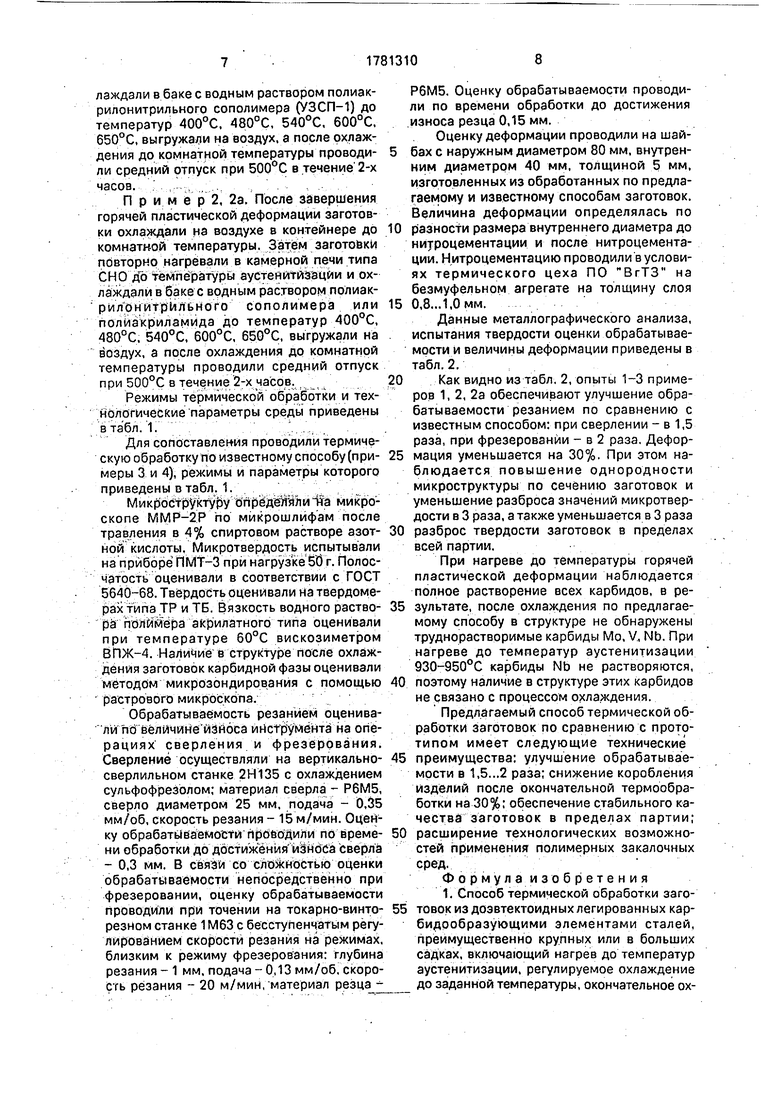

Режимы термической обработки и технологические параметры среды приведены в табл. 1.

Для сопоставления проводили термическую обработку по известному способу (примеры 3 и 4), режимы и параметры которого приведены в табл. 1.

Микроструктуру определяли тта микроскопе ММР-2Р по микрошлифам после травления в 4% спиртовом растворе азотной кислоты. Микротвердость испытывали на приборе ПМТ-3 при нагрузке 50 г. Полосчатость оценивали в соответствии с ГОСТ 5640-68. Твердость оценивали на твердомерах типа ТР и ТБ. Вязкость водного раствора полимера акрилатного типа оценивали при температуре 60°С вискозиметром 8ПЖ-4. Наличие в структуре после охлаждения заготовок карбидной фазы оценивали методом микрозондирования с помощью растрового микроскопа.

Обрабатываемость резанием оценивали по величине износа инструмента на операциях сверления и фрезерования. Сверление осуществляли на вертикально- сверлильном станке 2Н135 с охлаждением сульфофрезолом; материал сверла - Р6М5, сверло диаметром 25 мм, подача - 0,35 мм/об, скорость резания - 15 м/мин. Оценку обрабатываемости проводили по времени обработки до достижения износа сверла - 0,3 мм. В связи со сложностью оценки обрабатываемости непосредственно при фрезеровании, оценку обрабатываемости проводили при точении на токарно-винто- резном станке 1М63 с бесступенчатым регулированием скорости резания на режимах, близким к режиму фрезерования: глубина резания - 1 мм, подача - 0,13 мм/об, скоро- сгь резания - 20 м/мин, материал резца Р6М5. Оценку обрабатываемости проводили по времени обработки до достижения износа резца 0,15 мм.

Оценку деформации проводили на шайбах с наружным диаметром 80 мм, внутренним диаметром 40 мм, толщиной 5 мм, изготовленных из обработанных по предлагаемому и известному способам заготовок. Величина деформации определялась по

0 разности размера внутреннего диаметра до нитроцементации и после нитроцемента- ции. Нитроцементацию проводили в условиях термического цеха ПО ВгТЗ на безмуфельном агрегате на толщину слоя

5 0,8...1,0 мм.

Данные металлографического анализа, испытания твердости оценки обрабатываемости и величины деформации приведены в табл.2.

0 Как видно из табл. 2, опыты 1-3 примеров 1, 2, 2а обеспечивают улучшение обрабатываемости резанием по сравнению с известным способом: при сверлении - в 1,5 раза, при фрезеровании - в 2 раза. Дефор5 мация уменьшается на 30%. При этом наблюдается повышение однородности микроструктуры по сечению заготовок и уменьшение разброса значений микротвердости в 3 раза, а также уменьшается в 3 раза

0 разброс твердости заготовок в пределах всей партии.

При нагреве до температуры горячей пластической деформации наблюдается полное растворение всех карбидов, в ре5 зультате, после охлаждения по предлагаемому способу в структуре не обнаружены труднорастворимые карбиды Мо, V, Mb, При нагреве до температур аустенитйзации 930-950°С карбиды Nb не растворяются,

0 поэтому наличие в структуре этих карбидов не связано с процессом охлаждения.

Предлагаемый способ термической обработки заготовок по сравнению с прототипом имеет следующие технические

5 преимущества: улучшение обрабатываемости в 1,5...2 раза; снижение коробления изделий после окончательной термообработки на 30%; обеспечение стабильного качества заготовок в пределах партии;

0 расширение технологических возможностей применения полимерных закалочных сред.

Формула изобретения

1. Способ термической обработки заго5 товок из доэвтектоидных легированных кар- бидообразующими элементами сталей, преимущественно крупных или в больших садках, включающий нагрев до температур аустенитйзации, регулируемое охлаждение до заданной температуры, окончательное охлаждение на воздухе и отпуск, отличающийся тем, что, с целью улучшения обрабатываемости резанием и снижения коробления, регулируемое охлаждение осуществляют в водном растворе полимера акрилатного типа с температурой и вязкостью ...60 сСт до температуры, находящейся в интервале между нижней границей выделения карбидной фазы и температурой начала смачивания полимером поверхности заготовки.

2. Способ по п. 1,отличающийся тем, что после нагрева до температуры аус- тенитизации проводят пластическую деформацию.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ ШТАМПОВЫХ СТАЛЕЙ | 2008 |

|

RU2371488C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Способ изготовления изделий из чугуна | 1988 |

|

SU1640179A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВЫХ НАКЛАДОК | 2005 |

|

RU2291206C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВЫХ СТАЛЕЙ | 1992 |

|

RU2033438C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

Сущность изобретения: после нагрева до температур аустенизации заготовки охлаждают в водном растворе полимера акри- латного типа с температурой 65...98°С и вязкостью ..60 сСт до температуры, находящейся в интервале между границей выделения карбидной фазы и температурой начала смачивания полимером поверхности заготовки. Окончательное охлаждение проводят на воздухе, после чего изделия отпускают. 1 з. п. ф-лы, 2 табл.

9 10

Поток воздуха То же

630

Известный способ

600 То е

| Способ термической обработки заготовок | 1989 |

|

SU1617011A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-23—Подача