Изобретение относится к металлургии, в частности к химико-терютес- кой обработке стальных изделий, работающих в условиях абразивного износа при трении-скольжении или трении-качении, и может быть использовано в машиностроении для упрочнения различного вида зубчатых зацеплений, футеро- вочных пластин пресс-форм и т.п. , Цель изобретения - повышение по- верхностной твердости изделий.

Способ включает нагрев до температуры 850 - 870 и вьиержку при этой

температуре в течение 1/4 - 1/5 времени общей вьщержки в атмосфере углеродсодержащего газа, затем вьщержку в течение 1/2 - 2/3 времени общей вьщержки в атмосфере углеродсодержащего газа при увеличении его расхода на 15 - 20% от начального и азотсодержащего газа в количестве 2-10% от общего расхода газа, последующие задержки в течение 1/6 - 1/8 времени общей вьщержки при увеличенной поДаче азотсодержащего газа на 3 - 10%, а за 1/6 - 1/8 времени общей вьщержки

СП

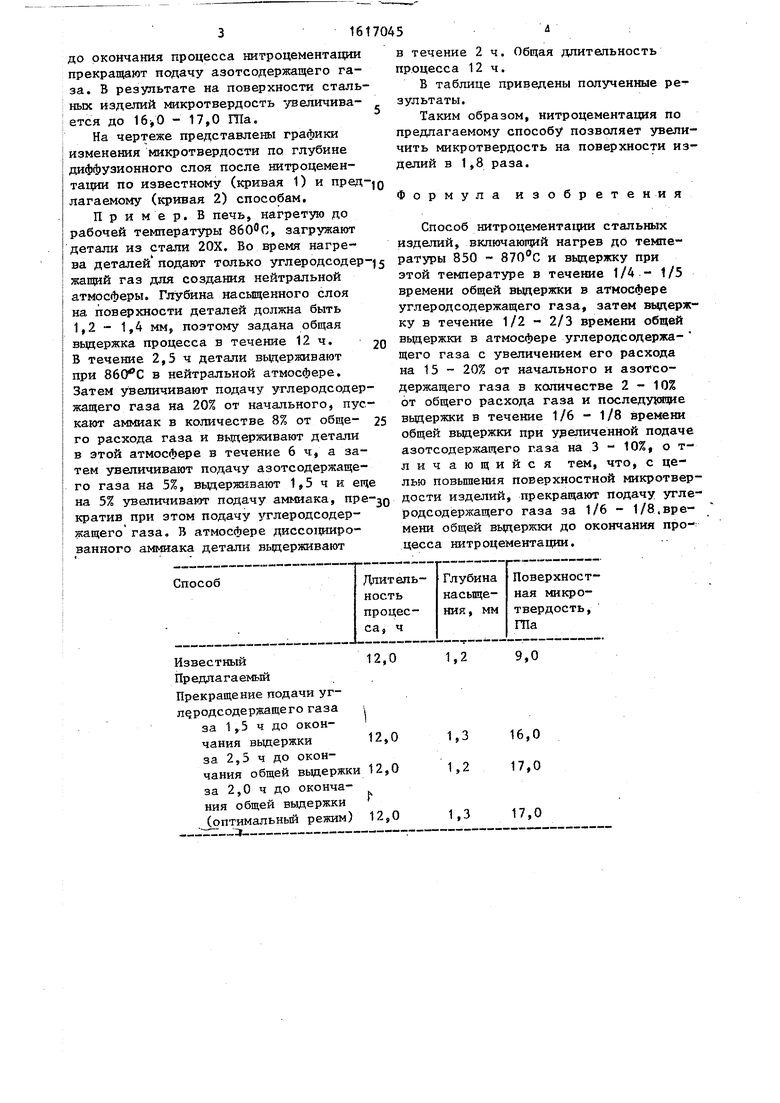

до окончания процесса нитроцементации прекращают подачу азотсодержащего газа. В результате на поверхности стальных изделий микротвердость увеличива- ется до - 17,0 Ша.

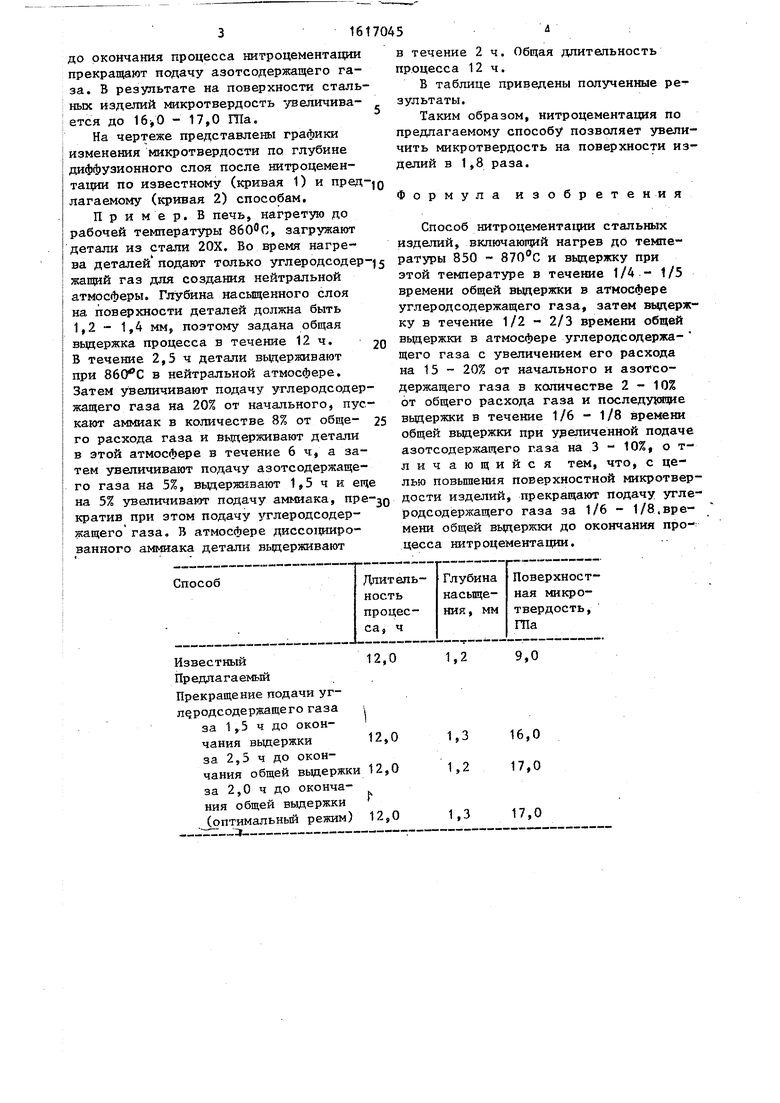

На чертеже представлены графики изменения микротвердости по глубине диффузионного слоя после нитроцементации по известному (кривая 1) и пред- Q лагаемому (кривая 2) способам

Пример. В печь, нагретую до рабочей температуры , загружают детали из стали 20Х. Во время нагрев течение 2 ч. Общая длительность процесса 12 ч.

В таблице приведены полученные ре зультаты.

Таким образом, нитроцементация по предлагаемому способу позволяет увеличить микротвердость на поверхности изделий в 1,8 раза.

Формула изобретения

Способ нитроцементации стальных изделий, включаюпций нагрев до темпеДсТсиип «Э LCUlJfi f,9 v , « , f

ва деталей подают только углеродсодер-15 Ратуры 850 - 870 С и ввдержку при

20

жащий газ для создания нейтральной атмосферы. Глубина насыщенного слоя на поверхности деталей должна быть 1,2 - 1,4 мм, поэтому задана общая вьщержка процесса в течение 12 ч. В течение 2,5 ч детали вьщерживают при в нейтральной атмосфере. Затем увеличивают подачу углеродсодер- жащего газа на 20% от начального, пускают аммиак в количестве 8% от обще- 25 го расхода газа и вьиерживают детали в этой атмосфере в течение 6 ч, а затем увеличивают подачу азотсодержащего газа на 5%, выдерживают 1,5 ч и еще

этой температуре в течение 1/4 - 1/5 времени общей выдержки в атмосфере углеродсодержащего газа, затем вьщерж- ку в течение 1/2 - 2/3 времени общей вьщержки в атмосфере углеродсодержа- щего газа с увеличением его расхода на 15 - 20% от начального и азотсодержащего газа в количестве 2-10% от общего расхода газа и последующие ввдержки в течение 1/6 - 1/8 времени общей вьщержки при уреличенной подаче азотсодержащего газа на 3 - 10%, о т- личающийся тем, что, с целью повышения поверхностной микротверi J 1 Cldd ПС1 -JfOy ,4-iJ / JJ. ff

на 5% увеличивают подачу аммиака, npe-jo изделий, прекращают подачу угле..w-.r4«4j4 ЛИ 1/г 1 / п . во 6

кратив при этом подачу углеродсодержащего газа. В атмосфере диссо1щиро- ванного aм пIaкa детали выдерживают

родсодержащего газа за 1/6 - 1/8.времени общей вьщержки до окончания процесса нитроцементации.

в течение 2 ч. Общая длительность процесса 12 ч.

В таблице приведены полученные ре зультаты.

Таким образом, нитроцементация по предлагаемому способу позволяет увеличить микротвердость на поверхности изделий в 1,8 раза.

Формула изобретения

Способ нитроцементации стальных изделий, включаюпций нагрев до темпе, f

Ратуры 850 - 870 С и ввдержку при

этой температуре в течение 1/4 - 1/5 времени общей выдержки в атмосфере углеродсодержащего газа, затем вьщерж- ку в течение 1/2 - 2/3 времени общей вьщержки в атмосфере углеродсодержа- щего газа с увеличением его расхода на 15 - 20% от начального и азотсодержащего газа в количестве 2-10% от общего расхода газа и последующие ввдержки в течение 1/6 - 1/8 времени общей вьщержки при уреличенной подаче азотсодержащего газа на 3 - 10%, о т- личающийся тем, что, с целью повышения поверхностной микротверДО ти изделий, прекращают подачу углеw-.r4«4j4 ЛИ 1/г 1 / п . во 6

родсодержащего газа за 1/6 - 1/8.времени общей вьщержки до окончания процесса нитроцементации.

Q,4

°f7,г 1,6

Росстояниеот подерлности./щ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементирования стальных изделий | 1976 |

|

SU618451A1 |

| Способ низкотемпературной нитроцемен-ТАции СТАльНыХ издЕлий | 1978 |

|

SU800236A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ высокотемпературной нитроцементации | 1977 |

|

SU889739A1 |

| Состав контролируемой атмосферы для нитроцементации стальных изделий | 1988 |

|

SU1650766A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке стальных изделий, работающих в условиях абразивного износа при трении-скольжении или качении и может быть использовано в машиностроении для упрочнения различного вида зубчатых зацеплений, футеровочных пластин прессформ и т.п. Цель - повышение поверхностной твердости изделий. Способ включает нагрев до температуры 850-870°С и выдержку при этой температуре в течение 1/4-1/5 времени общей выдержки в атмосфере углеродсодержащего газа, затем выдержку в течение 1/2-2/3 времени общей выдержки в атмосфере углеродсодержащего газа при увеличении его расхода на 15-20% от начального и азотсодержащего газа в количестве 2-10% от общего расхода газа, последующие выдержки в течение 1/6-1/8 времени общей выдержки при увеличенной подаче азотсодержащего газа на 3-10%, и прекращение подачи углеродсодержащего газа за 1/6-1/8 времени общей выдержки до окончания процесса нитроцементации. Способ позволяет повысить поверхностную твердость изделий в 1,8 раза. 1 ил., 1 табл.

| Способ нитроцементирования стальных изделий | 1976 |

|

SU618451A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-13—Подача